1引言

電動汽車的安全一直是消費者們關注的重點,隨著電動汽車的廣泛推廣,其安全性及測試技術越來越受到重視,如何全面有效的評估電動汽車的安全情況更是萬眾矚目。動力電池作為電動汽車的關鍵零部件,如何進行有效的、接近于實際工況的動態接觸碰撞測試是電動汽車安全評估的焦點問題。然而現有評價手段多以靜態、非接觸碰撞為試驗方法,缺乏對實際事故場景中動力電池遭受動態碰撞的情況進行分析。

目前國內電動汽車市場上,對于動力電池包的碰撞安全防護,主要從三個層級來考慮。

第一個層級是整車結構防護。車體結構本身對電池包形成良好的防護。能抵擋一般的碰撞工況和刮底工況,保護電池包殼體結構外部無變形,內部無損傷。

第二個層級是電池包殼體結構防護。電池包的殼體和內部的承重梁架在側邊和底部要有一定的承載能力。保證內部電池模組電芯不受到碰撞擠壓,高壓部件件不發生斷裂和短路。

第三個層級是電池模組單體和內部高壓部件本身的結構性能。應該具有一定的抗碰撞擠壓、沖擊和穿刺能力。保證在承受一定程度的機械載荷后,也不發生起火和爆炸情況。碰撞工況主要以碰撞的位置、加速度、碰撞速度等作為關鍵參數,在動力電池動態接觸碰撞試驗中,所涉及的關鍵參數主要有碰撞速度、碰撞能量、碰撞深度、及碰撞接觸端形狀等。通過對碰撞能量、碰撞速度、碰撞深度等參數的設定實現接近于真實情況的模擬復現。

本文開展的動力電池動態接觸碰撞測評方法研究主要聚焦兩個方面:探究相同動力電池樣品在不同碰撞工況下的安全表現以及探究在相同量級的碰撞工況下,不同動力電池樣品結構的可靠性。

2實驗設計

2.1實驗裝置開發

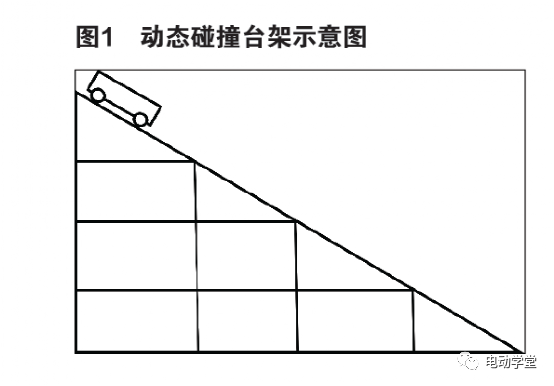

本研究基于新能源汽車典型碰撞場景,識別動力電池碰撞模擬試驗參量,開展動力電池動態接觸碰撞試驗方法研究,形成動力電池動態接觸碰撞試驗流程。結合動力學理論和電氣控制理論,開發建立動態接觸碰撞試驗裝置,開展典型動力電池的動態接觸碰撞試驗。采用三坐標測量、測速儀、高速攝像儀等測量分析手段,分析動力電池在動態接觸碰撞試驗中的性能表現情況,進而得到相關參量變化規律和性能判定指標,為動力電池動態碰撞提供數據支持與分析依據。據此我們進行了測試臺架的搭建,示意圖如圖1。

臺架主要由立體滑道與碰撞臺車構成,通過調節臺車位置高度與質量載荷,裝置可根據實際的碰撞情況實現三類碰撞模式:

(1)碰撞速度可控的動態碰撞測試,碰撞速度可控的動態碰撞測試,假設碰撞頭的重量和碰撞速度已知,測試動力電池模塊碰撞加速度、碰撞力、碰撞深度以及碰撞后電池模組狀態。

(2)碰撞能量可控的動態碰撞測試,需要測試裝置具有調整重量的碰撞頭,能夠產生加速度,并能產生相應的碰撞速度,能夠測量碰撞加速度、碰撞力、碰撞深度。

(3)碰撞能量可控的動態碰撞測試,假設以固定的碰撞深度,碰撞動力電池模組,測試動力電池模塊碰撞加速度、碰撞力以及碰撞后電池模組狀態。在實際測試中分別選取電池單體與電池模組作為研究對象,采用深度可控的碰撞方式,考察動力電池不同層級在動態碰撞中的情況。碰撞臺車與實際碰撞情況如圖2(a)-(b)。

2.2實驗方法

將準備好的測試對象固定在臺面上,通過調節高度控制裝置,使測試對象中心與碰撞頭中心位于同一水平面;采用伺服電機帶動碰撞臺車,通過位移傳感器控制設置值,到達位移值時通過限位開關停止。脫扣器采用電磁閥控制,通過電磁閥拉動脫扣器,保證臺車固定,后面實施脫扣。打開加速度,碰撞力等測試系統,調試數據采集系統,確認采集系統工作狀態;根據試驗速度調整碰撞臺車的釋放高度;根據確定的碰撞能量,調節臺車質量,使其碰撞動能達到所需能量。同時根據確定的碰撞深度調節臺車限位,使之能實現固定深度的碰撞。開始試驗,系統通過電磁閥打開脫鉤器,碰撞臺車沿軌道下滑,到達碰撞位置,碰撞頭與測試樣品接觸,完成碰撞。將根據設置的條件存儲數據。

3試驗情況與分析

3.1試驗樣品

鑒于三元鋰離子電池能量密度更高,也備受青睞,但其穩定性將磷酸鐵鋰電池更加弱一些,因此本研究分別從單體、模組到系統選取了一款電池單體和一款電池模組作為研究對象,分別進行深度可控的10mm、20mm、30mm不同碰撞形變的動態碰撞測試,選取的樣品均為鎳鈷錳三元/石墨電池體系,單體尺寸為260×100×35mm,質量2kg;模組尺寸為388×120×40mm,質量7.2kg。

3.1.1單體動態碰撞測試

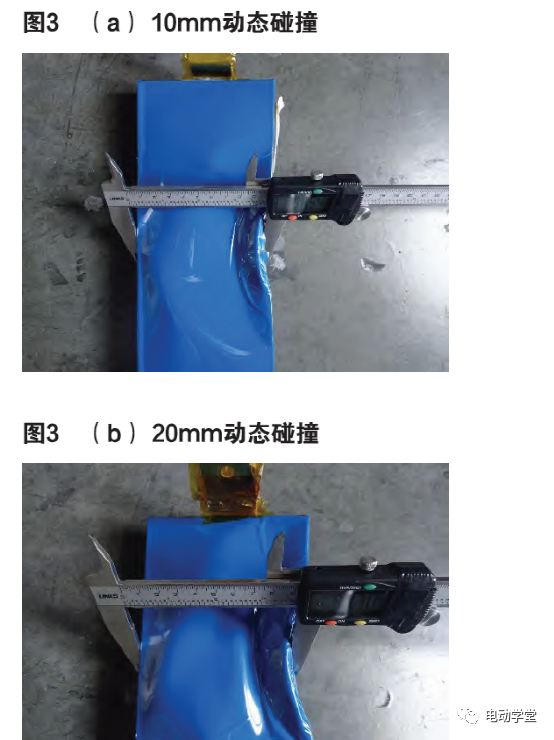

針對動力電池單體進行深度可控的動態碰撞測試,測試后形變如圖,損傷形變往往是動力電池選取電池正負極進行深度的可控動態碰撞其所得結果如圖3(a)-(b)。10mm與20mm動態碰撞電池沒有發生起火爆炸、在30mm動態碰撞時電池發生了起火爆炸現象,具體根據試驗中測試結果歸納整理如下:

當碰撞深度為10mm時,試驗后沒有出現漏液起火、爆炸等情況;沒有發生熱失控,電池雖然出現了變形,但電池溫度僅上升4.5℃,電壓無明顯變化;

當碰撞深度為20mm時,試驗后沒有出現漏液起火、爆炸等情況;沒有發生熱失控,電池出現了較為嚴重的變形,但電池溫度僅上升15℃,在碰撞后電池電壓逐漸降至0V,即電池逐步失效;

當碰撞深度為30mm時,試驗電池出現熱失控,起火爆炸,電池溫升達503.8℃,電壓迅速降至0V。

3.1.2模組動態碰撞測試

針對動力電池模組,損傷形變往往是動力電池選取電池正負極進行深度的可控動態碰撞,如圖4。

模組在碰撞中均未發生起火爆炸現象,根據試驗中測試結果歸納整理如下:

當碰撞深度為10mm時,試驗后沒有出現漏液起火、爆炸等情況;沒有發生熱失控,模組沒有出現顯著的結構破壞和電池溫升,電壓無明顯變化;當碰撞深度為20mm時,試驗后沒有出現漏液起火、爆炸等情況;沒有發生熱失控,電池模組出現了線束受損的情況,但電池溫度僅上升17.2℃,在碰撞后電壓沒有顯著變化;當碰撞深度為30mm時,試驗后沒有出現漏液起火、爆炸等情況;沒有發生熱失控,電池模組出現了輕微結構破損情況,電池溫升達20.4℃,電壓由4.03V緩慢下降至0V,即模組失效。

3.2測試結果分析

綜合單體不同損傷程度的動態碰撞測試可以發現,隨著電池損傷程度的加深,電池受到破壞的表征信號也越多。在10mm損傷形變時電池雖然出現了變形,但只出現了略微的溫升,而電壓幾乎沒有任何變化;當電池損傷形變達到20mm時,電池的溫度出現了較為明顯的升高,而此時電壓也逐漸下降到0V;在損傷形變達到30mm時,電池發生了起火爆炸,發生熱失控,溫度急劇上升,電壓也迅速降至0V。

可以看出電池單體在受到動態沖擊情況下電壓并不會迅速反應電池受到的損傷,而溫度則會隨電池損傷呈現正相關的升高,因此可以作為一個表征參量來評估電池的狀態變化。

同樣,綜合模組不同損傷程度的動態碰撞測試可以得出,隨著電池損傷程度的加深,電池的溫度與電壓都呈現出不同的變化。在10mm損傷形變時電池沒有出現明顯變形,只出現了微小程度的溫升,電壓沒有任何變化;當電池損傷形變達到20mm時,模組的溫度出現了較為明顯的破壞,同時受到碰撞的單體升高,而此時電壓也逐漸下降到0V;在損傷形變達到30mm時,出現明顯損壞,受碰撞單體也產生了更高的溫升,同時該單體電壓也產生波動后逐漸下降至0V。

可以得到,與單體類似,模組在受到動態碰撞后同樣在電壓與溫度上出現了相應的變化。與單體情況一致,受碰撞單體的溫度比電壓更能顯著的反應受到損傷破壞的程度,也有損傷承擔呈現正相關。

但與單體有所不同的是,增加了外殼防護的模組由于整體結構的完整性和外殼防護,相較單體而言抗沖擊的能力更強,在受到相同程度的沖擊時更加穩定。

4結語

本文建立了構建了可以針對單體與模組進行動態碰撞的試驗平臺,并對測試結果進行研究分析。通過對單體與模組進行動態碰撞實驗,探討了動態碰撞對動力電池的安全性所造成的損傷。同時,針對動力電池管理系統中對電壓與溫度這兩個參量進行比較分析,發現針對本文提出的樣品,在動態碰撞情況下電池溫度會明顯優于電池電壓來作為動態碰撞的表征參量。此外對無外殼防護的電池單體與有外殼防護的模組進行比較分析得出模組的防護結構更能承受較大的碰撞傷害。

在更進一步的研究中,一個非常有意義的方向是將完整的電池系統進行同樣的動態沖擊,與電池單體與模組得到的結果進行比較分析;同時針對單體與模組的不同位置進行動態碰撞的比較研究從而得出在可能發生的實際事故中何種方式的防護更加安全有效也是非常值得進一步研究的。

-

電動汽車

+關注

關注

156文章

12417瀏覽量

234542 -

動力電池

+關注

關注

113文章

4600瀏覽量

79424

原文標題:動力電池動態碰撞研究比對分析

文章出處:【微信號:智享汽車電子與軟件,微信公眾號:智享汽車電子與軟件】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

動力電池新國標:明年7月1日電池必須“刀槍不入”

魏牌全新高山動力電池、哈弗動力電池首批通過電池新國標檢測

動力電池測試中的直流負載挑戰與應對策略

寧德時代連續8年穩居全球動力電池榜首

動力電池梯次利用與回收產業進行研究分析

鋰電動力電池和普通鋰電電池分辨外觀方法

動力電池動態碰撞研究比對分析

動力電池動態碰撞研究比對分析

評論