螺桿式擠出機(jī)是高分子材料加工的核心裝備,其塑化系統(tǒng)關(guān)鍵部件螺桿和螺筒及其之間的間隙決定了高分子材料的混合質(zhì)量,進(jìn)而影響最終的產(chǎn)品質(zhì)量。

高分子材料中通常加入玻纖、礦物粉體、助劑等使其滿足功能性需求,采用擠出加工具有連續(xù)生產(chǎn)的顯著優(yōu)勢(shì);但是,擠出機(jī)的螺桿和螺筒在高溫下受到物料的物理和化學(xué)作用,逐漸產(chǎn)生磨損、凹坑、點(diǎn)蝕等,特別是在增強(qiáng)、阻燃的高分子體系中更為明顯,這導(dǎo)致了螺桿和機(jī)筒的間隙變化。

擠出機(jī)的螺桿和機(jī)筒間隙是擠出產(chǎn)品品質(zhì)穩(wěn)定最關(guān)鍵的技術(shù)指標(biāo),其決定著物料熱加工歷程的停留時(shí)間分布,停留時(shí)間分布越小說(shuō)明原料混煉時(shí)間越接近一致,產(chǎn)品品質(zhì)越穩(wěn)定。相比機(jī)筒,螺桿更容易發(fā)生磨損、腐蝕,生產(chǎn)中通常對(duì)螺桿(螺紋元件)進(jìn)行檢測(cè)評(píng)估,但是其復(fù)雜曲面的外形導(dǎo)致難以進(jìn)行全面的精準(zhǔn)測(cè)量。

現(xiàn)場(chǎng)對(duì)螺紋元件的檢測(cè)常使用游標(biāo)卡尺進(jìn)行,但僅能做特征區(qū)域點(diǎn)與點(diǎn)的尺寸,測(cè)量范圍和精度有限;使用三坐標(biāo)測(cè)量?jī)x可以比較精確測(cè)量任意點(diǎn),但在實(shí)際使用過(guò)程中,傳統(tǒng)的三坐標(biāo)測(cè)量機(jī)對(duì)環(huán)境溫度、濕度、氣源氣壓有一定要求,且測(cè)量效率較低;對(duì)于螺紋元件表面的點(diǎn)蝕,三坐標(biāo)接觸式測(cè)頭自身半徑的問(wèn)題也會(huì)影響測(cè)量結(jié)果。

另外,三坐標(biāo)儀可精確得到特征位置點(diǎn)、線的尺寸,但是難以表達(dá)出螺紋元件的曲面結(jié)構(gòu),不能對(duì)螺紋元件的表面區(qū)域進(jìn)行全輪廓檢測(cè)和評(píng)估。

本研究開(kāi)發(fā)一種基于3D視覺(jué)技術(shù)的擠出機(jī)螺紋元件復(fù)雜表面自動(dòng)測(cè)量系統(tǒng)。通過(guò)分別搭載有3D相機(jī)和夾取裝置的雙協(xié)作機(jī)械臂末端相互姿態(tài)變換配合,完成對(duì)螺紋元件不同角度的深度圖像采集,使用三維重建技術(shù),經(jīng)系統(tǒng)軟件處理,成功得到了擠出機(jī)螺紋元件的三維測(cè)量模型,進(jìn)一步對(duì)具體區(qū)域或平面進(jìn)行提取,使用點(diǎn)、線、面等特征計(jì)算評(píng)估螺紋元件的狀態(tài),進(jìn)而監(jiān)測(cè)和管控螺桿與螺筒的間距,從而管控?cái)D出加工的產(chǎn)品質(zhì)量。

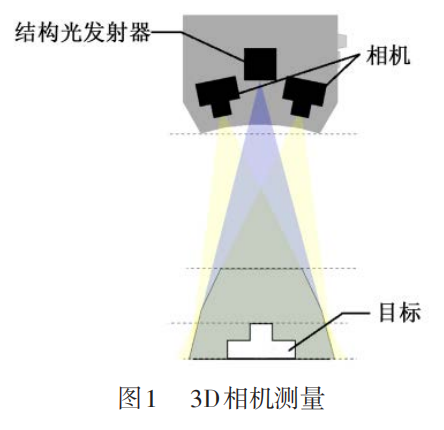

一、3D視覺(jué)測(cè)量原理

系統(tǒng)使用雙目結(jié)構(gòu)光3D相機(jī)采集深度圖像,該相機(jī)將雙目立體視覺(jué)測(cè)量和結(jié)構(gòu)光測(cè)量?jī)煞N方法相結(jié)合,在完成雙相機(jī)的空間位置獲取后,對(duì)獲得的編碼圖案進(jìn)行解碼,從而獲得物體上各點(diǎn)的三維數(shù)據(jù)。同時(shí)該相機(jī)回避了傳統(tǒng)立體視覺(jué)中稠密匹配和編碼結(jié)構(gòu)光中投影儀標(biāo)定這2個(gè)難點(diǎn),簡(jiǎn)化了對(duì)應(yīng)點(diǎn)匹配算法的復(fù)雜度,提高了三維測(cè)量的精度。3D視覺(jué)測(cè)量原理如圖1所示。

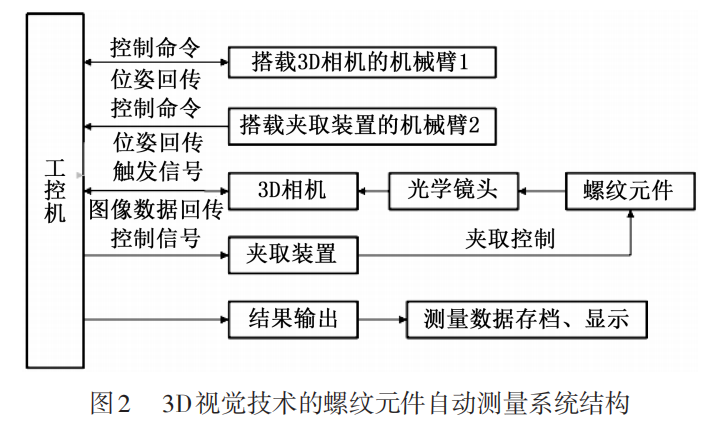

二、3D視覺(jué)技術(shù)的螺紋元件自動(dòng)測(cè)量系統(tǒng)設(shè)計(jì)

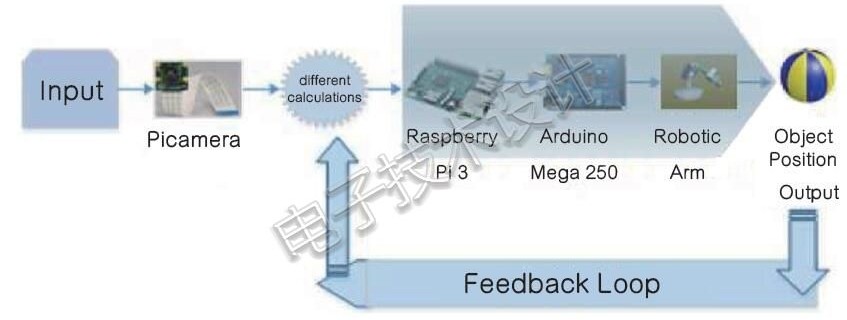

3D視覺(jué)技術(shù)的雙螺桿擠出機(jī)螺紋元件復(fù)雜表面自動(dòng)測(cè)量系統(tǒng)用于基于3D視覺(jué)的螺紋元件的三維非接觸式測(cè)量。該系統(tǒng)主要由硬件系統(tǒng)和軟件系統(tǒng)組成,如圖2所示。

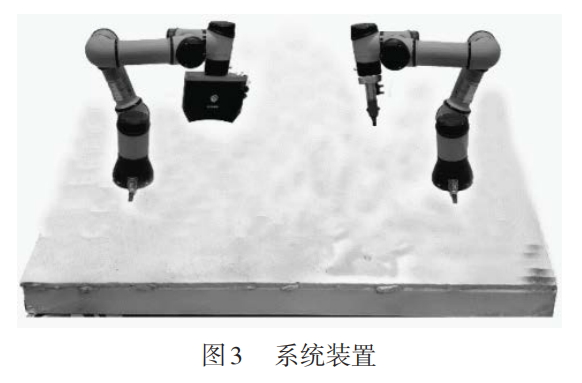

2.1、硬件系統(tǒng)

3D視覺(jué)技術(shù)的自動(dòng)測(cè)量硬件系統(tǒng)主要由3D相機(jī)、雙協(xié)作機(jī)械臂、工控機(jī)以及夾取裝置等組成,如圖3所示。本研究采用的3D相機(jī)是LMI公司自帶結(jié)構(gòu)光發(fā)射器的雙目結(jié)構(gòu)光相機(jī)3210,其X與Y方向上的分辨率為0.06~0.09mm,Z方向上的分辨率為4.7μm。協(xié)作機(jī)械臂是AUBO公司的i5系列六自由度機(jī)械臂,與電動(dòng)夾爪配合使用,從內(nèi)花鍵孔夾取螺紋元件進(jìn)行其表面測(cè)量。

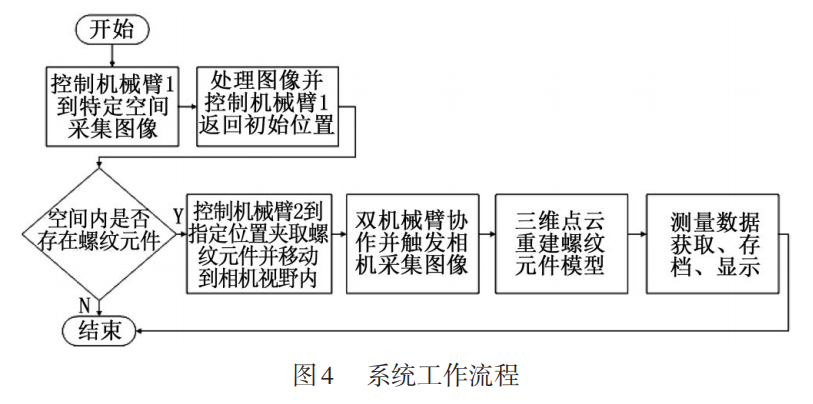

本系統(tǒng)以3D相機(jī)采集的深度圖像中螺紋元件的位置坐標(biāo)為引導(dǎo),調(diào)用機(jī)械臂控制庫(kù)控制搭載夾取裝置的機(jī)械臂1到指定位置夾取螺紋元件,然后將被夾取的螺紋元件移動(dòng)到3D相機(jī)鏡頭內(nèi),接著控制相機(jī)和螺紋元件間的相對(duì)姿態(tài),實(shí)現(xiàn)對(duì)螺紋元件多方位、無(wú)死角的深度圖像采集,再使用三維重建技術(shù)得到螺紋元件的整體三維模型,最后通過(guò)系統(tǒng)軟件處理測(cè)量數(shù)據(jù)并存檔、顯示。系統(tǒng)工作流程如圖4所示。

2.2、軟件系統(tǒng)

本文采用 Qt Creator 平臺(tái)進(jìn)行3D視覺(jué)技術(shù)的擠出機(jī)螺紋元件復(fù)雜表面自動(dòng)測(cè)量軟件系統(tǒng)開(kāi)發(fā),軟件功能主要分為通信模塊、機(jī)械臂控制模塊、圖像處理模塊和數(shù)據(jù)輸出模塊。

通過(guò)軟件控制,實(shí)現(xiàn)對(duì)螺紋元件的復(fù)雜表面進(jìn)行自動(dòng)的非接觸式的測(cè)量,并得到該螺紋元件的平面面積、兩點(diǎn)間的長(zhǎng)度等數(shù)據(jù)。軟件通信模塊通過(guò)TCP通信傳遞數(shù)據(jù),分別向機(jī)械臂、3D相機(jī)發(fā)送控制命令以及獲得圖像數(shù)據(jù)并實(shí)時(shí)顯示,圖像數(shù)據(jù)經(jīng)過(guò)圖像處理和數(shù)據(jù)輸出模塊,最終得到測(cè)量數(shù)據(jù)并存檔、顯示。軟件效果如圖5所示。

三、3D視覺(jué)檢測(cè)實(shí)現(xiàn)

3.1、圖像預(yù)處理

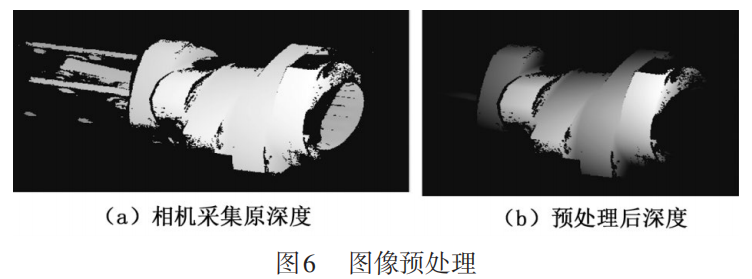

由于3D相機(jī)直接得到的圖片包含噪聲(椒鹽噪聲、高斯噪聲),以及圖像包含背景等額外的信息,故從相機(jī)直接得到的點(diǎn)云圖片不能直接用于后續(xù)的拼接和重建。本文通過(guò)高斯濾波算法進(jìn)行過(guò)濾,能有效去除圖像的高斯噪聲。

針對(duì)圖片背景等干擾信息的影響,由于直接從3D相機(jī)采集到的是深度圖,即背景跟檢測(cè)物的高度信息不一致,通過(guò)常規(guī)的閾值分割算法加上圖像中螺紋元件的形狀特征作為篩選條件,可以有效去除背景干擾。圖像預(yù)處理如圖6所示。

3.2、形成3D點(diǎn)云圖

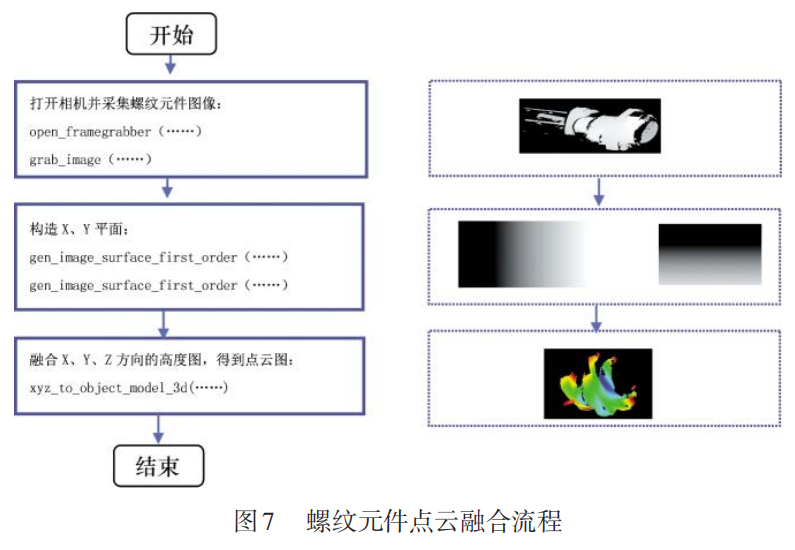

通過(guò)Halcon中的gen_image_surface_first_order算子,可以分別構(gòu)造X以及Y方向上的平面圖,平面圖的參數(shù)Xoffset、Yoffset、Xresolution、Yresolution在相機(jī)內(nèi)參表中獲得,確定點(diǎn)云圖的X-Y方向的坐標(biāo)范圍;再通過(guò)scale_image算子以及Zoffset、Zresolution參數(shù)可以得到螺紋元件Z方向上的實(shí)際高度圖,最后通過(guò)xyz_to_object_model_3d算子對(duì)3個(gè)方向上的高度圖進(jìn)行融合,可以得到從3D相機(jī)采集到的螺紋元件3D點(diǎn)云圖。流程如圖7所示。

3.3、螺紋元件三維重建

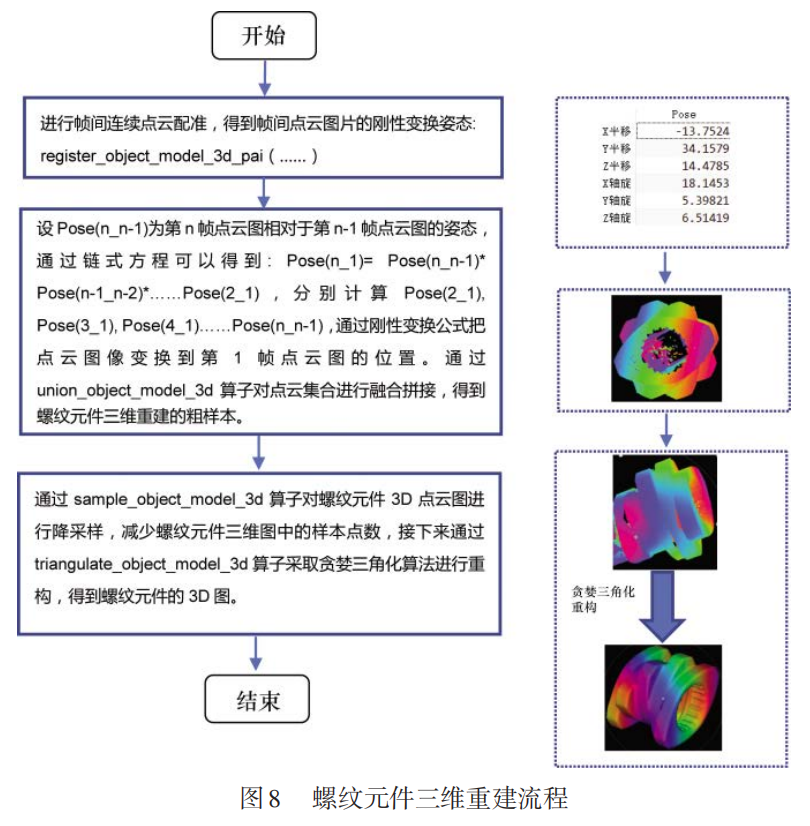

螺紋元件的3D重建難度主要體現(xiàn)在:螺紋元件在點(diǎn)云融合的過(guò)程中,會(huì)因其對(duì)稱(chēng)性造成誤匹配;螺紋元件表面存在凹坑與復(fù)雜曲面,對(duì)于深度方向的檢測(cè)精度較高,測(cè)量難度大。

為了解決上述兩個(gè)問(wèn)題,本文通過(guò)增加點(diǎn)云采集的頻率來(lái)保證螺紋元件點(diǎn)云融合的準(zhǔn)確性以及增加對(duì)于凹坑及復(fù)雜曲面測(cè)量的精度,一共通過(guò)20張點(diǎn)云圖來(lái)重構(gòu)螺紋元件。重建的流程如圖8所示。

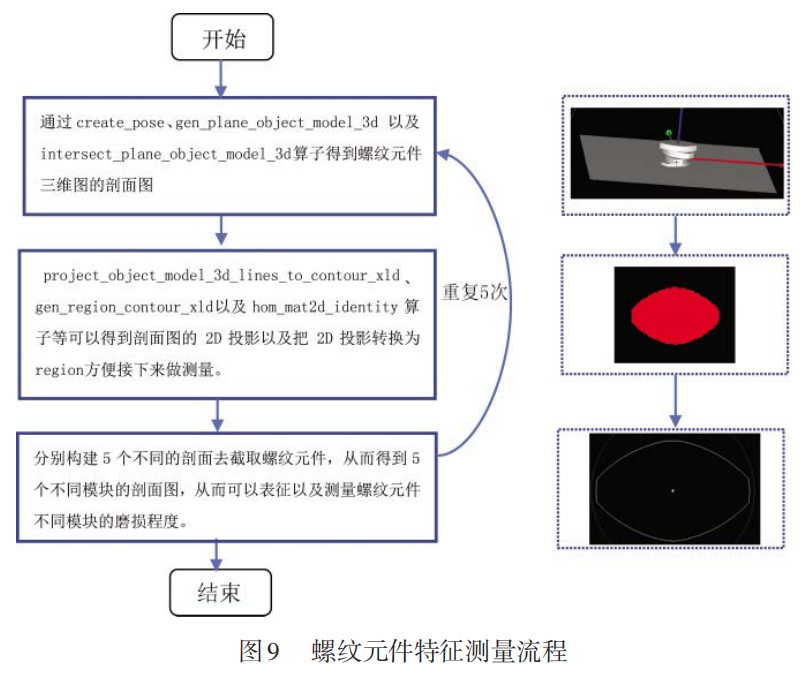

3.4、螺紋元件特征測(cè)量

通過(guò)構(gòu)建剖面去截取螺紋元件的三維圖,可以得到螺紋元件的2D截面圖。對(duì)于2D截面圖的面積以及兩點(diǎn)之間的距離測(cè)量,可以表征出螺紋元件每個(gè)模塊的磨損情況。具體流程如圖9所示。

四、雙機(jī)械臂協(xié)作路徑規(guī)劃及實(shí)現(xiàn)

4.1、位姿變換

4.1.1、 三維空間位姿描述

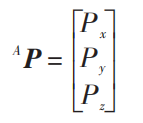

空間中存在某點(diǎn),描述該點(diǎn)的位置和方向,分別可用位置矢量和旋轉(zhuǎn)矩陣來(lái)表示,因此空間中剛體的位姿,即可用數(shù)學(xué)矩陣的形式進(jìn)行完整地描述。首先讓物體B與某一坐標(biāo)系{B}連接在一起,使{B}的坐標(biāo)原點(diǎn)重合于物體B的特征點(diǎn),如質(zhì)心等,然后選擇參考系{A}為參照,則坐標(biāo)系{B}原點(diǎn)的位置和方向,可分別用

和

來(lái)表示,即:

(1)

(2)

式中:A為坐標(biāo)系{A};B為坐標(biāo)系{B}。

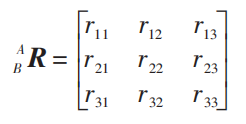

因此剛體B在三維空間的位姿F可表示為:

(3)

4.1.2、坐標(biāo)系變換

在雙臂協(xié)作的過(guò)程中,被測(cè)物和相機(jī)分別處于不同的三維坐標(biāo)系中,當(dāng)處在不同的坐標(biāo)系當(dāng)中時(shí),對(duì)某點(diǎn)進(jìn)行具體的描述也是不同的,需要用數(shù)學(xué)公式來(lái)表示兩個(gè)坐標(biāo)系之間的相互關(guān)系。

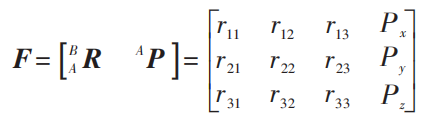

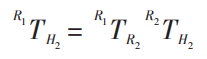

機(jī)械臂2以經(jīng)典的D-H法建模,再經(jīng)過(guò)一系列的坐標(biāo)變換,即可得到機(jī)械臂2末端相對(duì)于其基座標(biāo)系的位姿變換R2TH2。

由于兩個(gè)機(jī)械臂基座中心安裝在一條直線上且距離已知,可得機(jī)械臂2基坐標(biāo)系相對(duì)于機(jī)械臂1基坐標(biāo)系的變換R1TR2,從而機(jī)械臂2末端坐標(biāo)系相對(duì)于機(jī)械臂1基坐標(biāo)系的變換R1TH2為:

(4)

式中:R1為機(jī)械臂1基坐標(biāo)系;R2為機(jī)械臂2基坐標(biāo)系;H2為機(jī)械臂2末端坐標(biāo)系。

4.2、路徑規(guī)劃

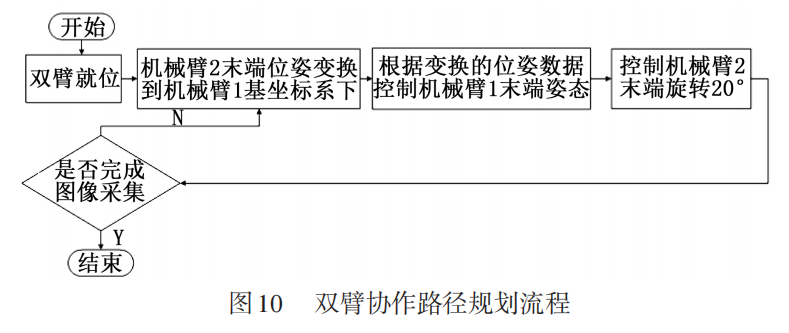

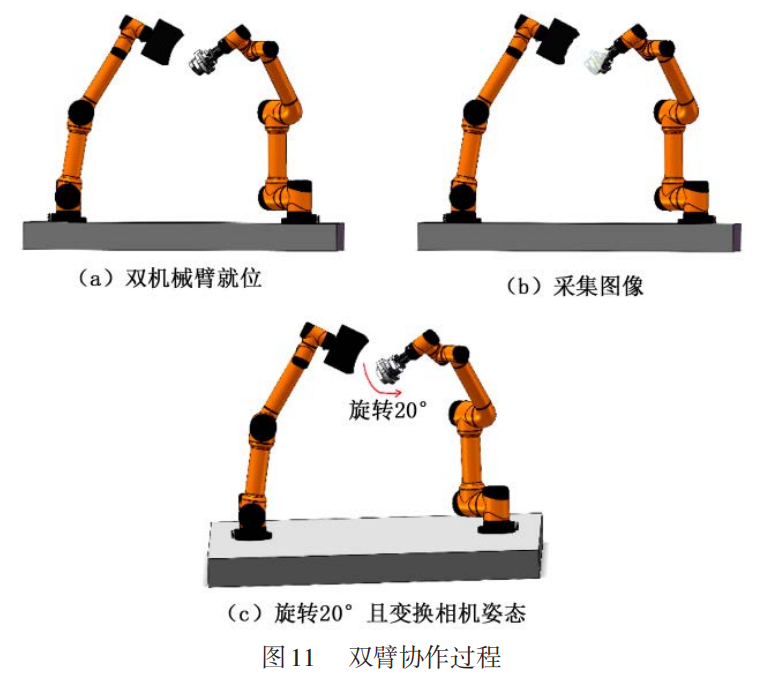

本文設(shè)計(jì)的3D視覺(jué)技術(shù)的擠出機(jī)螺紋元件復(fù)雜表面自動(dòng)測(cè)量系統(tǒng)通過(guò)兩個(gè)協(xié)作機(jī)械臂相互協(xié)作來(lái)實(shí)現(xiàn)對(duì)螺紋元件不同角度的深度圖像采集。雙臂協(xié)作采用主從協(xié)調(diào)控制方式,首先指定搭載相機(jī)的機(jī)械臂1為主機(jī)械臂,另一機(jī)械臂2為從機(jī)械臂,然后依據(jù)操作對(duì)象的位置和姿態(tài)信息對(duì)主機(jī)械臂進(jìn)行軌跡規(guī)劃,并在此基礎(chǔ)上制定從機(jī)械臂的運(yùn)動(dòng)軌跡。路徑規(guī)劃流程如圖10所示。

五、實(shí)驗(yàn)數(shù)據(jù)及處理

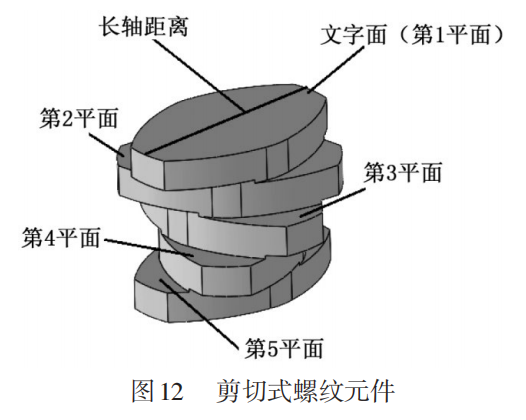

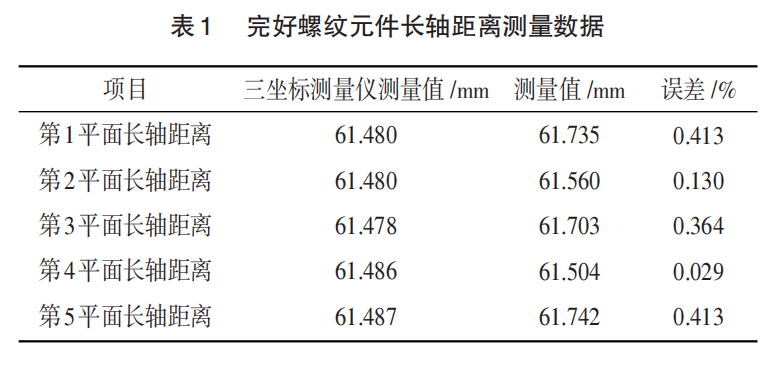

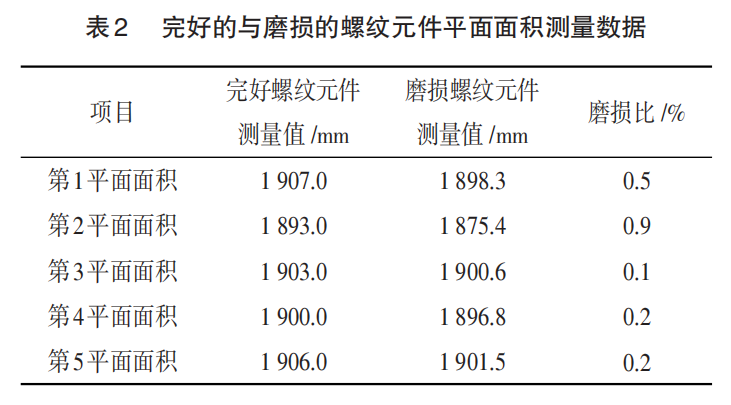

首先選取1個(gè)完好的剪切式螺紋元件,如圖12所示,分別使用本系統(tǒng)和三坐標(biāo)測(cè)量?jī)x對(duì)其各個(gè)平面的長(zhǎng)軸進(jìn)行測(cè)量,得到測(cè)量結(jié)果如表1所示。

然后再選取1個(gè)磨損的螺紋元件,使用本系統(tǒng)分別對(duì)2個(gè)螺紋元件的每個(gè)平面面積進(jìn)行測(cè)量,得到測(cè)量結(jié)果如表2所示。由表1~2可知,系統(tǒng)能準(zhǔn)確地測(cè)量螺紋元件,并可從線、面等特征計(jì)算評(píng)估其磨損程度,且誤差不超過(guò)±0.5%。

六、結(jié)束語(yǔ)

本文搭建了一種基于三維重建技術(shù)的螺紋元件自動(dòng)測(cè)量系統(tǒng),提出以雙機(jī)械臂協(xié)作來(lái)采集深度圖像的方法,通過(guò)三維點(diǎn)云數(shù)據(jù)重構(gòu)了被測(cè)螺紋元件的三維模型,實(shí)現(xiàn)了螺紋元件全輪廓、任意區(qū)域的準(zhǔn)確測(cè)量。

通過(guò)重復(fù)性實(shí)驗(yàn),并與理論值以及三坐標(biāo)儀的測(cè)量相對(duì)比,本系統(tǒng)測(cè)量螺紋元件操作簡(jiǎn)便、用時(shí)較短,且測(cè)量誤差在±0.5%以?xún)?nèi),解決了生產(chǎn)過(guò)程中的難題,快速、高效地評(píng)估和管控螺紋元件,對(duì)實(shí)際生產(chǎn)和產(chǎn)品品質(zhì)產(chǎn)生積極作用。

本文針對(duì)現(xiàn)有圖像采集的問(wèn)題提出了一些創(chuàng)新的思路和方法,對(duì)其他復(fù)雜結(jié)構(gòu)曲面外形的結(jié)構(gòu)件的三維測(cè)量提供了參考,具有一定的研究意義和推廣應(yīng)用價(jià)值。

審核編輯:郭婷

-

測(cè)量系統(tǒng)

+關(guān)注

關(guān)注

2文章

559瀏覽量

42294 -

3D視覺(jué)

+關(guān)注

關(guān)注

4文章

452瀏覽量

28236 -

3D相機(jī)

+關(guān)注

關(guān)注

0文章

121瀏覽量

8521

原文標(biāo)題:利用3D視覺(jué)解決螺紋元件復(fù)雜表面測(cè)量難誤差大的問(wèn)題

文章出處:【微信號(hào):www_51qudong_com,微信公眾號(hào):機(jī)器視覺(jué)】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

高性能標(biāo)準(zhǔn)CMOS傳感器在3D視覺(jué)、 檢測(cè)和測(cè)量中的使用

光學(xué)3D表面輪廓儀可以測(cè)金屬嗎?

機(jī)器視覺(jué)3D成像技術(shù)大全!

3D視覺(jué)的測(cè)量原理

使用結(jié)構(gòu)光的3D掃描介紹

光學(xué)3D表面輪廓儀可以測(cè)金屬嗎?

適用于手機(jī)3D應(yīng)用的主動(dòng)式立體視覺(jué)解決方案

3D視覺(jué)及AR的測(cè)量與應(yīng)用

如何在3D機(jī)器視覺(jué)應(yīng)用中利用DLP?

Zivid 3D視覺(jué)解決方案的優(yōu)勢(shì)是什么

到底什么是3D視覺(jué)技術(shù)?

3D機(jī)器視覺(jué)基本原理及應(yīng)用場(chǎng)景

3D視覺(jué)的三大優(yōu)勢(shì)

利用3D視覺(jué)解決螺紋元件復(fù)雜表面測(cè)量難誤差大的問(wèn)題

利用3D視覺(jué)解決螺紋元件復(fù)雜表面測(cè)量難誤差大的問(wèn)題

評(píng)論