從食品到汽車再到復雜的制造機械,質量是制造商最關心的問題。安全性、效率和可靠性等因素會影響產品質量,并最終影響客戶滿意度。采購、設計、測試和檢驗在確保產品達到質量標準方面都起著至關重要的作用。在生產周期的早期階段進行產品檢測有助于降低風險和成本。雖然檢查可以在生產過程中的任何時候進行,但目標是盡快識別、控制和解決問題。

許多制造商越來越多地尋求他們的智能互聯機器來幫助進行異常檢測。這些資產可以提醒最終用戶注意此類異常情況,以確保加速干預,幫助保持質量和正常運行時間。使用高級分析,資產可以收集用戶反饋或警報準確性,并隨著時間的推移而改進。這樣可以提高產量并降低勞動力成本,因為減少了解決問題所花費的時間。

羅克韋爾自動化面臨大量有缺陷電路板的返工時間

羅克韋爾自動化看到了在其生產過程中更早引入產品檢測的機會。該過程包括在電路板上篩選導電漿料,然后放置球柵陣列(BGA),作為工藝后期添加的零件的接觸點。然后,電路板經過幾臺添加零件的貼片機,每個零件顯著增加電路板的價值,最后通過設置電路板的烤箱。

缺乏早期檢查通常會導致花費大量時間修復在流程早期發生的錯誤。如果 BGA 未正確連接到電路板, 每個部件可能需要 30 分鐘來糾正工作。電路板上有 12 個 BGA,員工有時會花費超過 6 個小時來更換零件和重新加工電路板。該檢測是一種自動光學檢測,直到電路板經過三臺貼片機和烤箱后才進行。羅克韋爾自動化知道,為了避免因 BGA 放置錯誤而導致超過 6 小時的返工,他們需要更快地發現問題。

使機器學習能夠測試連接性,從而節省時間并降低成本

該公司實施了一種高級分析解決方案,可在電路板通過單個貼片機之前對導電漿料輪廓進行評分。該解決方案使用高速邊緣計算和機器學習,在 7 秒內創建并執行粘貼配置文件的 3D 模型。然后,它預測電路板是否符合質量標準或有缺陷。如果收到焊膏輪廓不良的警報,操作員可以立即停止生產,移除壞板,清洗,然后將其送回生產線 - 這個過程不到兩分鐘。

即使在試點過程中,羅克韋爾自動化也取得了令人印象深刻的成果。通過及早實時發現問題,他們恢復了數小時的生產力并保持了較高的質量標準。過去需要 6 小時才能解決的錯誤現在可以在幾分鐘內確定和修復。該解決方案使羅克韋爾自動化能夠立即確定焊膏問題;他們只需要兩分鐘就可以使用機器學習進行返工。而且,鑒于添加各種部件對電路板的價值,通過在放置任何部件之前解決問題,減少廢料和其他浪費,可以節省成本。

擴展類似的機器學習解決方案可能會對未來產生巨大影響

對于羅克韋爾自動化來說,這些新功能幾乎以節省時間和成本的形式產生了立竿見影的效果。羅克韋爾自動化看到了實時分析的巨大潛力,可以改善其設施的電路板生產,他們正在尋找高級分析和機器學習的其他用例,以為其運營帶來更多智能。

審核編輯:郭婷

-

電路板

+關注

關注

140文章

5136瀏覽量

102650 -

機器學習

+關注

關注

66文章

8503瀏覽量

134623

發布評論請先 登錄

資產追蹤與室內導航

VirtualLab:光柵的優化與分析

從工廠到家庭:智能機器人正在占領哪些新領地?

NVIDIA推出適用于機器人的OpenUSD資產結構管線

機器學習模型市場前景如何

如何優化BP神經網絡的學習率

夏普出售大阪工廠大樓,推進資產輕量化

zeta在機器學習中的應用 zeta的優缺點分析

基于SiWx917 SoC的Wi-Fi資產追蹤應用示例

什么是機器學習?通過機器學習方法能解決哪些問題?

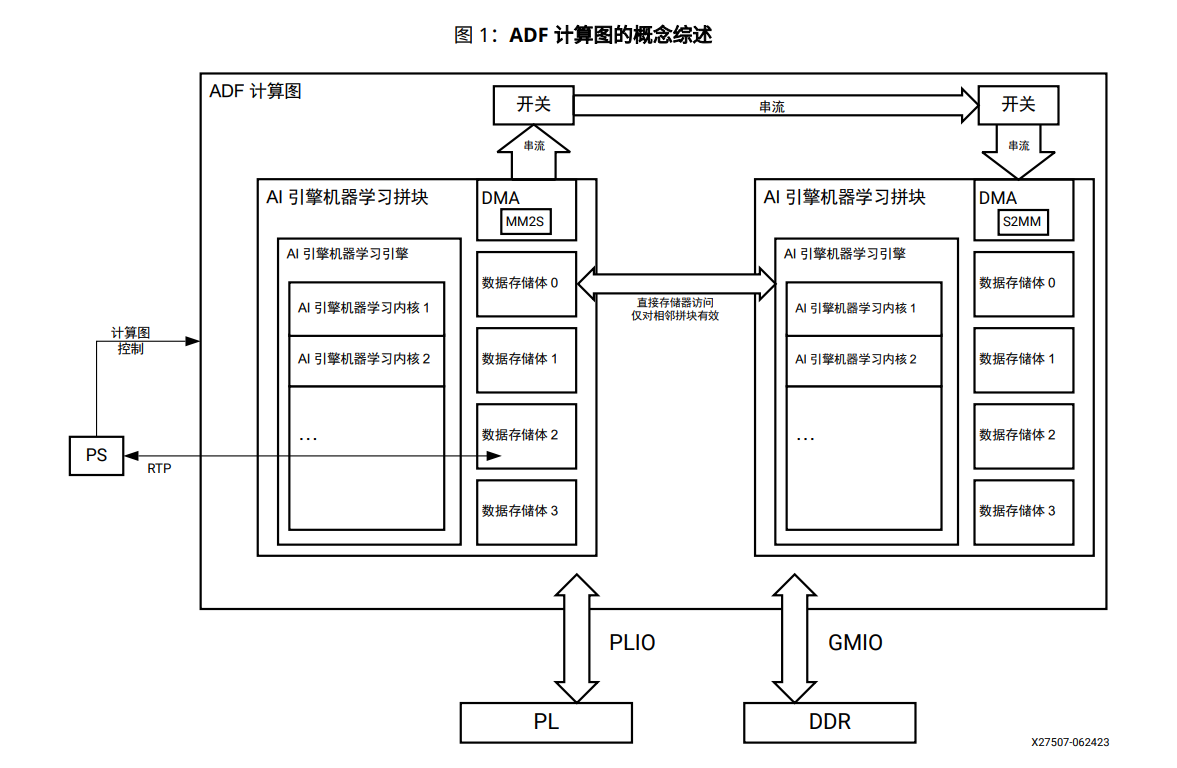

AI引擎機器學習陣列指南

工廠正在使用機器學習分析來優化資產

工廠正在使用機器學習分析來優化資產

評論