一、研究的背景與問題

寬厚板作為鋼鐵材料中的重要品種之一,廣泛應用于航天軍工、能源動力、交通運輸、海洋船舶等領域,是國防建設和國民經濟發展的重要支撐,在整個國防和經濟布局中占有舉足輕重的地位。2010年以來,我國寬厚板制造過程自動化水平取得長足進步,但在關鍵工序質量參數感知、多工序協調、優化決策等方面存在突出短板,原有制造技術已很難適應日益苛刻高端制造產業鏈的品質要求。以海洋工程裝備、高技術船舶、大型施工裝備等為代表的高端裝備制造業為例,對寬厚板產品的尺寸外形精度提出了高于現行國家標準的技術要求,寬度尺寸波動要求控制在幾個毫米以內,不平度要求≤2mm/m等,外形尺寸檢測仍以人工線下測量為主,多個關鍵參數無法在線感知。嚴苛的質量要求對過程精準控制水平和品質保證能力提出了極大挑戰,嚴重制約了我國寬厚板制造技術的再發展。

新一代信息技術的快速發展正在推動著制造業向著智能化生產方式變革,而通過智能化技術推動鋼鐵工業發展則是中國從鋼鐵大國走向鋼鐵強國的必由之路。我國寬厚板制造行業自動化基礎普遍較好,擁有工業制造領域最為豐富的應用場景,以CPS信息物理系統和數字孿生為代表的新興技術在感知、計算、通信、控制等方面展現出得天獨厚的強大優勢,能夠通過數字孿生體和CPS信息物理系統所具有的相互映射、實時交互、高效協同機制,實現系統內控制單元按需響應、快速迭代、動態優化的功能。可見,運用新興智能化手段進一步精準控制水平,增強質量保證能力,推動鋼鐵行業技術進步并保證我國鋼鐵領域內科技引領具有重要意義。

通過對國內近百條中厚板生產線的工藝技術裝備現狀研究發現,產線普遍在關鍵工藝質量參數感知、多工序協調優化方面,長期面臨如下突出問題:

1、生產過程中軋制、剪切等工序的自動化達到較高水平,但是各工序控制系統相對孤立,尚未形成聯動,部分工序缺失關鍵質量參數,不能基于反饋進行動態優化控制,機理模型的預測和控制精度低,嚴重影響產品質量、生產效率和成材率的提升;

2、缺少鋼板輪廓識別和板形檢測關鍵大型儀表,導致軋后鋼板頭尾形貌、輪廓和板形等關鍵質量參數難以在線精準識別,仍以人工方式線下測量,無法與軋制過程形成在線反饋控制,難以通過在線工藝優化來保證最終產品質量;

3、依靠人工經驗的傳統組板系統訂單匹配度低、精準剪切控制能力偏低,無法根據鋼板實時輪廓信息優化組板策略導致組板余材過多,影響生產效率和成材率。剪切工序也無法根據實時輪廓形狀優化剪切策略。此外,剪切工序與軋制過程、組坯過程除基礎的產品信息交互之外,無其它過程質量數據交互,迫切需要將軋后鋼板實際輪廓形狀與訂單合同進行實時動態匹配,急需開發面向多目標約束的優化剪切和動態組板策略,以實現減少切損的同時提高訂單的匹配度。

針對寬厚板制造領域內過程精準控制科學問題和相關技術瓶頸,2010年由山鋼與東北大學等單位組建聯合研發團隊,在國家十三五重點研發計劃《基于CPS架構的多工序協調優化與質量精準控制及應用示范》(2017YFB0304103)項目和山東省《寬厚板智能軋制數字化車間是的試點示范》項目的支撐下,依托山東省山鋼王國棟院士工作站科研平臺,深入推進開展產學研合作和協同創新,發揮高校基礎研究理論創新優勢與企業產工程技術優勢,聯合開展本項目關鍵共性技術的科研攻關工作。

研發團隊聚焦“組板-軋制-剪切”關鍵工序,第一次在行業內明確了多工序協調優化機制及其所需要解決的科學問題。應用所研制的輪廓和板形檢測儀器裝置實現了熱軋工序關鍵質量數據感知能力大幅提升。集中解決了CPS信息物理系統構建、“數據+機理”模型雙驅動外觀尺寸控制模型、多工序協調優化決策等多項長期難以突破的技術難題,成功構建了寬厚板制作過程多工序間高效協同的原創性技術理論體系。所開發的寬厚板輪廓板形CPS智能制造技術應用實現了產線關鍵工藝質量數據高質量貫通,軋鋼過程中的精準控制能力明顯增強,寬厚板產線多工序協調優化控制水平得到大幅度提升。

二、解決問題的思路與技術方案

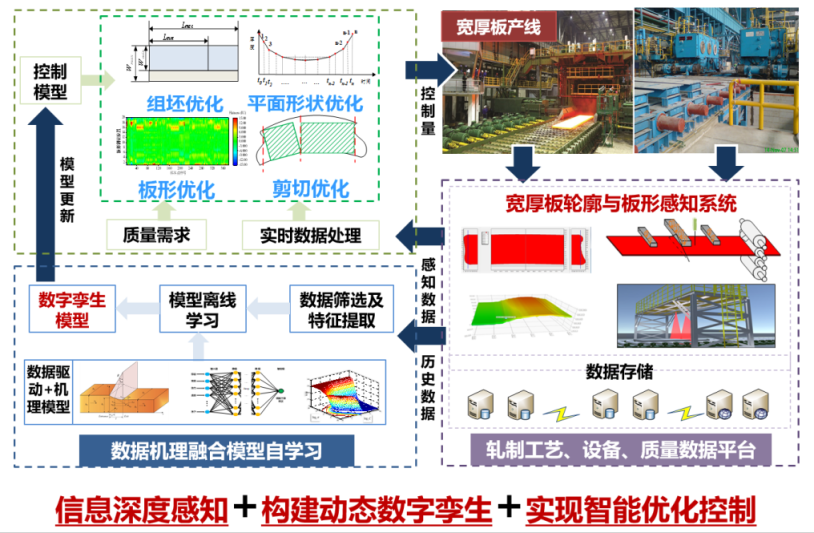

本項目創新應用機器視覺、數字孿生和信息物理CPS等先進技術,將寬厚板生產過程中的工藝參數映射到數字空間中,融合機理模型+數據模型建立包括動態在線設定、輪廓板形感知反饋的寬厚板雙閉環優化CPS信息物理系統,如圖1所示。內環系統通過機理模型和機器學習滿足過程控制的實時高精度設定(淺色箭頭),外環系統通過機器視覺技術感知寬厚板三維形貌,并建立數字孿生體反饋優化模型參數(深色箭頭),實現控制模型參數動態優化。這樣就可以在虛擬數字空間優化工藝參數和工序間的協調關系,把實測三維形貌數據傳輸到數字空間對應的數字孿生體,通過相應的算法模型計算獲得優化策略,并通過指令反饋到物理空間中相關工序執行相關操作,實現寬厚板制造過程參數動態實時優化。

圖1 技術路線圖

三、主要創新性成果

本項目針對行業領域內所面臨的共性技術難題,聚焦輪廓和板形在線檢測技術和儀器裝置、輪廓及板形動態CPS系統、多工序協調優化控制等涉及寬厚板制造過程精準控制的技術瓶頸,通過理論與實踐相結合,實現了數字孿生和CPS信息物理系統理論、大型在線檢測儀器裝置、多工序協調控制、工程化創新應用的一體化創新,并取得了很好的應用實施效果。主要創新成果如下:

1、率先研制出基于機器視覺的寬厚板輪廓和板形在線檢測技術以及兩大儀器裝置,在具有代表性的4300mm級寬厚板產線進行首次穩定化工程應用。

針對熱軋寬厚板產線現場存在大量冷卻水導致的水汽、輥道上方照明不均并存在反光、鋼板表面隨機分布除鱗殘渣和粉塵、鋼板運動過程中震動打滑等惡劣工況,基于人眼雙目視覺理論提出了多陣列相機組圖像采集機制,研究出高斯噪聲、椒鹽噪聲、脈沖噪聲等多類型混雜噪聲高效濾除算法,開發了包涵自適應圖像分割、激光條紋圖像特征、自適應ROI、翹曲特征提取等算法庫和模型庫,探索并建立了七大類上千個品種規格寬厚板產品的冷/熱態尺寸映射模型體系,實現了冷/熱態大尺寸不規則運動鋼板的輪廓和板形在線高精度檢測。所研制的檢測裝置在寬度方向檢測精度達到±2mm、長度方向檢測誤差小于5‰、側彎量檢測精度達到±5mm,頭尾不規則變形區檢測精度達到±5mm,板形平直度檢測精度達到±1mm。動態鋼板輪廓和板形在線檢測儀器裝置的成功開發,實現了軋制后1000℃~室溫工藝區間內的鋼板三維信息在線感知,完全取代了人工估計和線下測量的傳統生產方式,在大型檢測儀器裝置研制方面填補了國際空白。同時,也為依據工藝規則并融合數據反饋開展鋼板外形尺寸智能化控制提供了數據支撐。

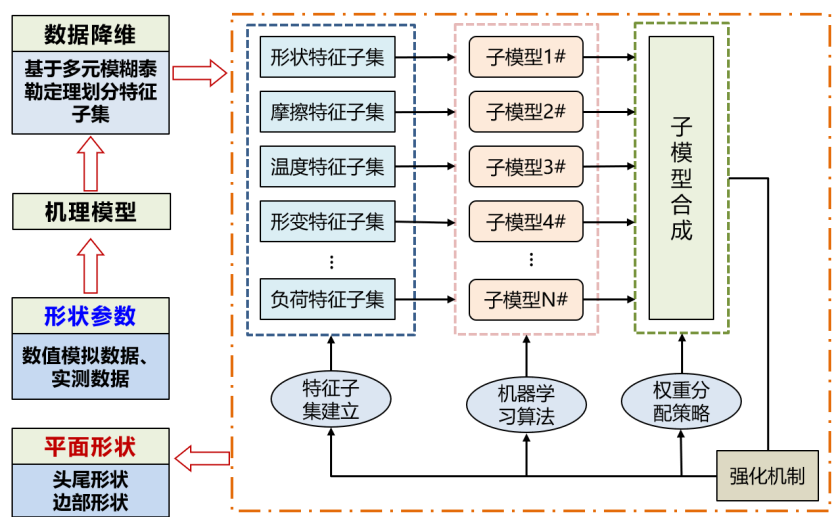

2、基于板形在線檢測信息構建了多源數據與多模型聯合解析的板形動態數字孿生模型體系,探索并開發出具有板形在線識別、精準計算、閉環控制和動態優化等特征的板形CPS系統,為軋制過程平面形狀精準控制提供了全新的智能化技術支撐。

圖3 本項目采用的平面形狀數字孿生體模型構建方法

基于鋼坯軋制過程板形成因機理解析,以鋼坯軋制過程中平面形狀的過程控制參數動態優化為核心,開發出鋼坯精軋成型過程中的帶載輥縫形狀、輥系彈性變形、軋件長度預測、平面形狀可控點、形變區域微跟蹤等多個機理預測模型體系,并進行了工業化應用,軋制過程平面形狀精準可控能力大幅度提高。為進一步提高智能化控制能力,依托現有控制系統中的工藝實績、模型設定、來料尺寸和成分等多源信息建立數據模型,并在幾何建模、“數據+機理”模型融合的基礎上探索構建出板形數字孿生體,如圖3所示。在引入利用本項目研制的板儀裝置檢測的板形數據的基礎上,開發出具有板形信息動態反饋、設定精準計算、軋制過程閉環控制和模型動態優化等特征的板形CPS系統,一舉突破了軋鋼過程中傳統的板形控制滯后的工藝瓶頸,形成了板形精準控制智能化新工藝技術。

3、開發出數字孿生驅動的可控點平面形狀智能預測技術,創新提出面向多目標約束的剪切優化策略和基于視覺反饋的動態組板策略,成功構建出寬厚板多工序協調優化的輪廓CPS系統,實現了“組板-軋制-剪切”三個關鍵工序間的協調優化。

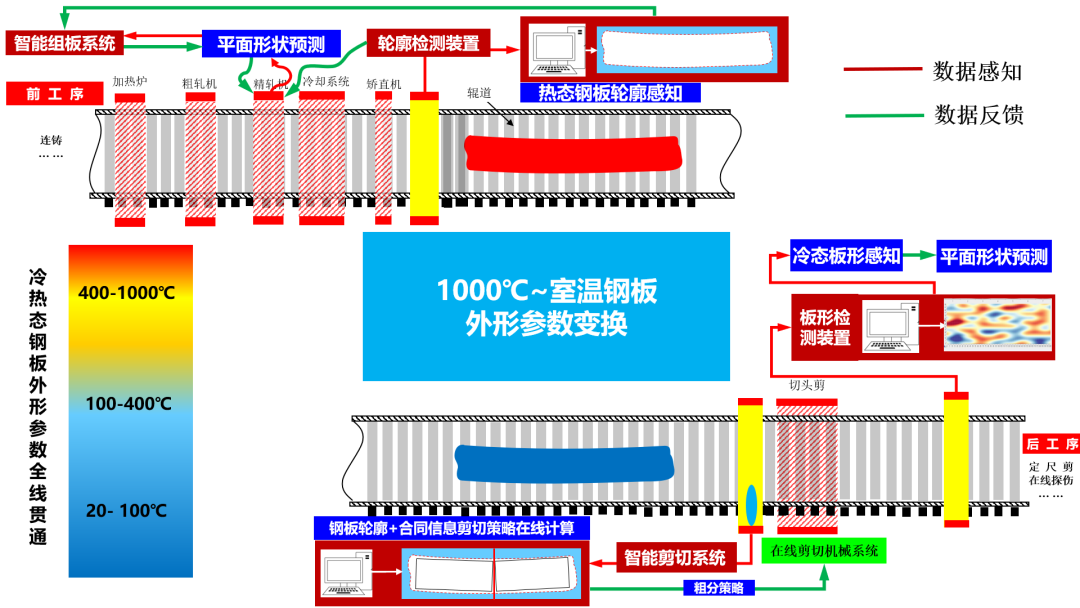

依托輪廓數據反饋和平面形狀預測模型,開發出基于工藝約束的智能化子板排布策略和基于多背包問題的母板組板模型,實現了連鑄出鋼材、余材板坯、余材鋼板的科學動態組板,最大程度降低了組板損耗。根據鋼板寬度、長度、側彎、板形以及頭尾部不規則區域尺寸等輪廓信息在線檢測,結合當前合同訂單信息在線計算鋼板剪切策略,確定最佳剪切線位置,實現智能化剪切。在此基礎上,進一步探索了七大類上千個品種規格寬厚板產品在1000℃~室溫間的外形尺寸映射模型體系,破解了鋼板冷卻過程中外形參數無法測量這一“黑箱”過程。圍繞輪廓檢測數據、組板計劃數據、軋制過程平面形狀預測高質量融合,在“組板-軋制-剪切”三個關鍵工序間探索出以鋼板二維平面輪廓和板形控制為核心的多工序協調優化輪廓CPS系統,實現了鋼板組板科學、鋼板外形尺寸控制精準的智能化技術體系。

四、應用情況與效果

應用本項目所研制的檢測儀器裝置實現了鋼板輪廓和板形在線高精度檢測,取代了人工線下測量的生產方式,產線關鍵工序的質量信息感知能力得到明顯提升。以輪廓和板形控制為核心,應用所開發的CPS智能制造系統實現了寬厚板組板、軋制以及剪切幾個關鍵工序間的動態閉環協調優化控制。此外,本項目的成功應用還將數字孿生和CPS信息物理系統等新興技術由概念普及推向至創新應用的新階段,在寬厚板生產流程的智能制造“無人區”起到示范引領作用。圖4為依托本項目所開發的4300mm寬厚板輪廓及板形CPS系統。

本項目所開發的基于機器視覺的寬厚板多工序協調優化CPS系統于2017年在萊鋼4300mm寬厚板生產線進行應用,實現了多工序協調優化CPS系統在“組板-軋制-剪切”等主線工序的融合創新,有效提升了工序間的協同效率,產線整體智能化水平得到了明顯提升。同時,有效降低了作業人員勞動強度,使產線綜合成材率、生產效率、工序成本等得到明顯改善。其中,實現了動態調整組板策略,提高余材組板成功率50%;產線生產效率由147噸/小時提高到172噸/小時,提高25噸/小時;產線成材率由項目實施前91.21%提高91.65%,提高0.44%;帶出品率由1.38%降低到0.31%,降低1.07%,噸鋼電耗由105.37kW/t降低至91.11kW/t,降低14.26kW/t;單支鋼板剪切時間由原1.43min降低至1.2min,剪切線生產效率提高13.3%。項目整體成果應用三年以來,創造直接經濟效益達2.3億元。

圖44300mm寬厚板輪廓及板形CPS系統

依托本項目所開發的相關技術在我國三鋼、唐鋼等中厚板等產線進行應用,提高了板形和平面形狀控制精度,創造了良好的經濟社會效益。

在技術指標先進性方面,本項目涉及的檢測儀器裝置以及寬厚板輪廓和板形CPS系統均為行業首次研制和首次應用。與傳統工藝相比,本項目所研制裝置的檢測精度明顯優于國外相關技術。

審核編輯 :李倩

-

算法

+關注

關注

23文章

4699瀏覽量

94755 -

機器視覺

+關注

關注

163文章

4511瀏覽量

122270 -

智能制造

+關注

關注

48文章

5826瀏覽量

77471

原文標題:基于機器視覺的寬厚板輪廓及板形CPS智能制造技術研發與應用

文章出處:【微信號:vision263com,微信公眾號:新機器視覺】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

基于LockAI視覺識別模塊:C++同時識別輪廓和色塊

【「# ROS 2智能機器人開發實踐」閱讀體驗】視覺實現的基礎算法的應用

電路板底板測寬測厚儀 定制測量范圍 滿足各種規格檢測!

深度剖析在線長度測量儀:機器視覺引領高精度測量新時代

視覺檢測是什么意思?機器視覺檢測的適用行業及場景有哪些?

機器視覺在焊接質量檢測中的應用

深視智能參編《2024智能檢測裝備產業發展研究報告:機器視覺篇》

基于機器視覺的寬厚板輪廓和板形在線檢測技術

基于機器視覺的寬厚板輪廓和板形在線檢測技術

評論