引言

氮化鎵因其獨(dú)特的性質(zhì)和在光電和微電子器件中的潛在應(yīng)用而引起了廣泛的興趣。然而,GaN異質(zhì)外延層中高達(dá)108 cm-2的位錯(cuò)密度縮短了GaN基器件的壽命。氮化鋁和氮化鎵之間的化學(xué)相容性和晶格/熱膨脹匹配使得塊狀氮化鋁單晶可能適合氮化鎵外延生長。此外,高熱導(dǎo)率(340W/m·K)和高電阻率使AlN成為大功率器件的理想選擇。。AlN具有極性纖鋅礦結(jié)構(gòu),由緊密間隔的六邊形層組成,在沿c軸堆疊在一起的陽離子(Al3+)和陰離子(N3-)層之間交替。因此,基面可以是正極性的或負(fù)極性的。氮化鋁的極性對(duì)于控制外延氮化鎵薄膜中的雜質(zhì)摻入和壓電效應(yīng)非常重要。本文報(bào)道了華林科納用不同升華生長方法制備的氮化鋁單晶的刻蝕研究。

實(shí)驗(yàn)

我們?nèi)A林科納研究了幾種生長在不同熔爐和坩堝材料中的晶體。樣品A是使用涂有NbC的石墨坩堝在石墨加熱元件爐中生長的棱柱形針狀;樣品B是與普通石墨坩堝在同一爐中生長的六邊形小板;樣品C在微波加熱爐中生長;樣品D在帶有鎢坩堝的鎢加熱元件爐中生長。樣品A、B和C采用自播種機(jī)制,而樣品D是直接生長在6H-碳化硅(硅面)襯底上的厚氮化鋁薄膜。蝕刻前,所有樣品都用鹽酸清洗十分鐘,以去除表面的任何雜質(zhì)。為了估算單晶的合適蝕刻時(shí)間,我們通過測(cè)量蝕刻引起的質(zhì)量和尺寸變化,計(jì)算了攪拌條件下多晶氮化鋁樣品的蝕刻速率隨時(shí)間的變化。根據(jù)該測(cè)量,單晶的標(biāo)準(zhǔn)蝕刻條件設(shè)定為在45wt%氫氧化鉀溶液中在60℃下10分鐘。蝕刻后,所有樣品在38wt%鹽酸溶液中漂洗5分鐘以中和氫氧化鉀殘留物。

結(jié)果和討論

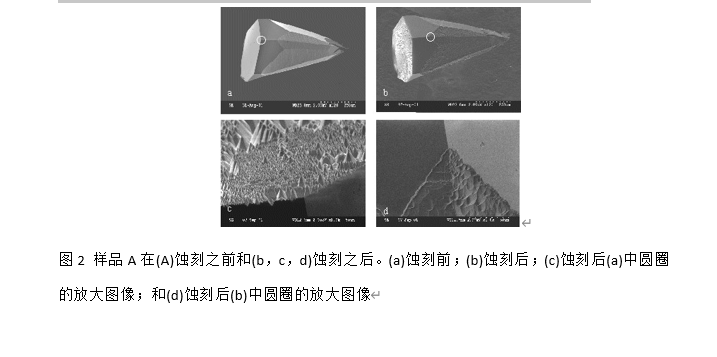

樣品A的掃描電鏡圖像(蝕刻前后)如圖2所示。顯然,垂直于基面的平面沒有蝕刻。在基底(0001)平面上觀察到快速蝕刻,導(dǎo)致六邊形小丘的形成。通過類比報(bào)道的氮化鎵的結(jié)果,我們得出結(jié)論,該基面具有氮極性。蝕刻也發(fā)生在從基面傾斜小于90°的晶面上(圖2d)。該晶體的小丘密度約為5×107 cm-2。

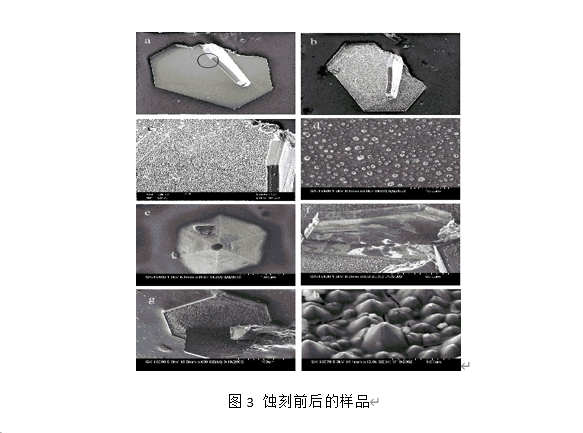

圖3顯示了樣品b的蝕刻效果。圖3a顯示了蝕刻前的氮化鋁晶體;圖像3b和3c用于10分鐘蝕刻,所有其他圖像用于額外的20分鐘蝕刻。如圖3c和3d所示,在(0001)基面上再次觀察到六邊形小丘。圖3e給出了放大后這些小丘的概貌。3c (10分鐘蝕刻)中的小丘直徑約為1 m,3d(額外20分鐘蝕刻)中的小丘直徑約為2 m。考慮到小晶體尺寸和高溫(60℃)下溶液的自對(duì)流,我們認(rèn)為蝕刻劑的損耗并不顯著,即氫氧化鉀的濃度沒有變化。因此,我們得出結(jié)論,隨著暴露(0001)面的面積向零減少,蝕刻速率隨著時(shí)間而降低。

結(jié)論

對(duì)于AlN單晶,氮極性(0001)基平面最初蝕刻迅速,而鋁極性基面和棱柱(1101)平面沒有蝕刻。氮極性基平面的蝕刻率最終下降到零,因?yàn)楸砻嫱耆黄矫姘鼑牧切紊角鹚采w。所研究的AlN晶體的密度通常在5×107cm-2到109cm-2之間。從我們對(duì)蝕刻的AlN晶體的分析中,我們推斷出自由成核的晶體主要有氮到鋁的方向,從成核表面指向,即AlN晶體面對(duì)源的末端是鋁的極性。

審核編輯:湯梓紅

-

蝕刻

+關(guān)注

關(guān)注

10文章

424瀏覽量

15937 -

GaN

+關(guān)注

關(guān)注

19文章

2176瀏覽量

76152 -

電阻率

+關(guān)注

關(guān)注

0文章

111瀏覽量

10911

發(fā)布評(píng)論請(qǐng)先 登錄

氮化鋁產(chǎn)業(yè):國產(chǎn)替代正當(dāng)時(shí),技術(shù)突破與市場(chǎng)拓展的雙重挑戰(zhàn)

濕法刻蝕:晶圓上的微觀雕刻

氮化鋁陶瓷基板:高性能電子封裝材料解析

單晶圓系統(tǒng):多晶硅與氮化硅的沉積

深入探討 PCB 制造技術(shù):化學(xué)蝕刻

揭示電子行業(yè)中氮化鋁的3個(gè)常見誤區(qū)

等離子體刻蝕和濕法刻蝕有什么區(qū)別

半導(dǎo)體濕法刻蝕殘留物的原理

芯片濕法蝕刻工藝

晶圓濕法刻蝕原理是什么意思

濕法刻蝕步驟有哪些

濕法蝕刻的發(fā)展

氮化鋁封裝材料:讓電子設(shè)備更穩(wěn)定、更可靠

氮化鋁AlN電阻器-厚膜AlN電阻

氮化鋁單晶的濕法化學(xué)蝕刻

氮化鋁單晶的濕法化學(xué)蝕刻

評(píng)論