隨著當今社會的發展和用電量的急劇上升,新型母線因方便、節能的優點逐漸取代傳統電纜,成為發電廠、變電站高壓開關柜的重要設備。母線采用銅排緊壓的方式,要求散熱和絕緣性能更高,若母線觸點溫度過高,將會加速其絕緣老化,甚至可能引發火災。因此供電系統中任意一個觸點發生熱故障,都將可能引發重大安全事故。為避免此類事故的發生,有必要建立母線溫度實時監測系統,觸點發生溫升過快時能夠迅速報警以便工作人員及時處理。

目前對母線溫度的監測大多依賴人工手持紅外測溫儀或分布式光纖測溫,存在效率低、精度差、安裝困難、無法適應母線復雜的應用環境等問題。本文建立的母線溫度監測系統采用模塊化設計,結合多種通信方式,將母線狀態信息直接傳輸至監控中心,實現多點溫度遠程實時監測,可應用于廠房、小區、商場等多種場所。

1系統架構

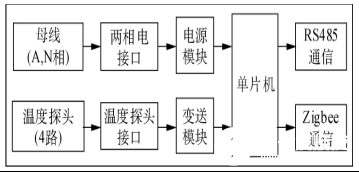

在母線溫度監測系統中,單片機作為下位機負責數據現場采集處理等,PC(personalcomputer)機作為上位機負責數據的集中處理控制等。系統的主要結構如圖1所示。具體過程為:采用PT100型溫度傳感器直接測量母線溫度;測出的溫度數據通過Zigbee無線通信方式傳輸給集中器,在鋪設有專線時也可以采用RS485的通信方式上傳溫度信息以降低硬件成本;集中器將各個溫度檢測終端數據整理打包,并利用現有電力線通過電力載波方式發送給中繼器;安裝在監控室監控主機附近的中繼器再將數據通過網絡端口上傳到監控主機,從而逐級完成數據交換。PC機到單片機的數據傳輸過程也是如此,從而實現母線溫度的監控與預警。

圖1系統架構

2硬件設計

使用單片機和Zigbee模塊完成智能母線溫度控制器的開發。Zigbee溫度監測終端控制器方案如圖2所示。

圖2溫度監測終端方案框圖

該終端直接從母線取電,避免了因供電不足而需定期更換電池的問題。終端通過PT100型溫度傳感器探頭直接測量母線溫度,且運行時會根據上位機命令,通過RS485總線或Zigbee模塊發送監測觸點的狀態。

2.1溫度傳感器

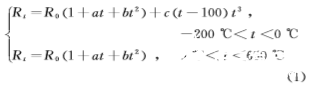

相對于價格昂貴且可能造成污染的光纖溫度傳感器,PT100型鉑電阻更符合本文的需求。PT100型鉑電阻廣泛應用于工業生產,具有采集信號穩定、精度高、測溫范圍廣、安裝方便等優點[4]。其電阻將隨溫度的升高而增加,在0℃時電阻值為100.0Ω,在100℃時電阻值約為138.5Ω。PT100型電阻的阻值與溫度t的關系式如式(1)所示。

式中:Rt為溫度t時的電阻值;R0為0℃時的電阻值;

a=3.9083×10-3℃-1;b=-5.775×10-7℃-2;c=-4.183×10-12℃-4。

根據式(1)可知,PT100型鉑電阻在0~650℃時與溫度呈非線性關系。非線性化關系將導致在實際應用中標定溫度時精度誤差大,調試步驟復雜,因此需對其作線性化處理。用兩點法直接進行線性化處理,如式(2)所示。

因此鉑電阻的非線性測溫誤差δ為

在測量范圍為0~200℃時,利用微積分計算可得,當t=99.8℃時,誤差最大,此時δ=0.76Ω,由PT100熱電阻分度表可知其相當于鉑電阻2℃的變化量,即可知在0~200℃時鉑電阻最大非線性誤差為±2℃。

實際應用中還需要考慮鉑電阻出廠時存在差異等問題,實際誤差可能更大。因此為減小此誤差并提高精度,需要重新建立數學模型。

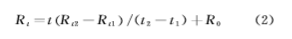

2.2溫度采集電路

鉑電阻的接線方式通常分為二線制、三線制和四線制。二線制無法消除引線電阻,測量精度差。三線制在工業上被廣泛應用,測量精度較高。四線制雖然測量精度更高,但電路復雜、造價高。因此本文采用三線制接線方式。

三線制一般配合電橋使用,溫度采集電路如圖3所示,由R1、R2、Rt和Rs組成電橋。其中,R1、R2、Rs、R4、R5為精密電阻,Rt為鉑電阻;VCC為輸入電壓;GND為接地線;RTD0+、RTD0-分別為傳感器正負接入端;C1為精密電容。當溫度變化時,鉑電阻阻值發生變化,通過電橋電路轉化成輸出電壓,再經運算放大器LM358和濾波電路接入AD轉換器,由AD轉換器將電壓信號轉化成數字信號。

圖3溫度采集電路

2.3采樣保持電路

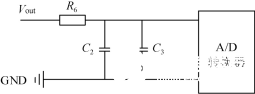

由于鉑電阻的阻值變化很微小,輸出電壓在毫伏級別,因此電壓發生波動時會造成很大影響。為避免電路中的高頻干擾信號,以確保數據的性,采用采樣保持電路,如圖4所示。

圖4采樣保持電路

由圖4可知,電容C2與C3直接相連形成一個充放電回路,其中,電容C2放電,電容C3充電。如果采樣的時間不夠,C2和C3上的電壓都無法達到穩定,這將造成C3的采樣電壓誤差較大,導致整體電路精度下降。為盡量減小采樣時間不夠造成的誤差,需增大C2的容值。因此,要求C2的容值遠大于C3,以保證電壓變化在精度允許范圍內

3算法設計

本系統測溫范圍為0~200℃,鉑電阻的變化范圍為100.00~175.86Ω。電橋電路的輸出電壓公式如式(4)所示,分別將Rs=100Ω、Rt=175.86Ω代入式(4),得到U0=0~293.2000mV。AD的基準電壓為5000mV,而5000mV/293.2000mV≈17倍,由PT100熱電阻分度表可知,鉑電阻變化率平均為0.0385Ω/0.1℃,換算成電壓為0.1591mV/0.1℃,經放大后為27mv/0.1℃而AD為12位轉換器,由5000mV/212≈1.2mV,因此理論上可以實現0.1℃的精度

式中:U0為輸出電壓,mV;E為采集電路輸入電壓,V;R1=R2=1000Ω,Rs=R0=100Ω。

3.1最小二乘法

由式(4)可知,鉑電阻和輸出電壓成非線性關系,曲線成上凸形式,而PT100電阻與溫度曲線也呈上凸趨勢,導致結果誤差增大。如采用硬件修正,電路將變得復雜且難以控制。本文采用軟件修正建模。

數據建模一般分為插值和擬合兩種。插值方法需要嚴格遵守數據,無法在插值時通過增加節點約束來弱化數據波動而造成的差異,適合數據量較小的情形;擬合方法允許函數在數據節點有誤差,但要求節點的誤差總體上達到最小化,適合數據量較大的情形。

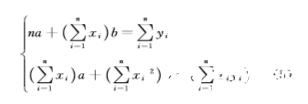

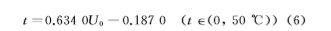

由于當前模型數據量較大,為減小誤差,直接將電壓和對應溫度數據采用最小二乘法進行擬合,已知x1、xn以及yi=f(xi)(i=1,2,…,n),由最小二乘法求得f(x)的擬合直線φx()=a+bx,具體計算如式(5)所示。根據式(5)通過Matlab軟件編寫程序并進行計算。

由于模型的數據范圍較廣,如果直接進行大范圍擬合,會使得每段的擬合精度下降,為保證精度,需作分段處理。將0~200℃分為0~50℃、50~100℃、100~150℃和150~200℃。然后根據PT100型熱電阻分度表,分別得到每段的10個不同溫度對應的電阻值,代入式(4)得到電壓值,將輸出電壓和對應溫度數據進行線性擬合,得出線性方程,然后就可以將其直接應用到溫度求解算法中。這種方法既無須設計復雜的電路,也避免多次計算帶來的誤差,同時保證了精度,提高了運算速度。

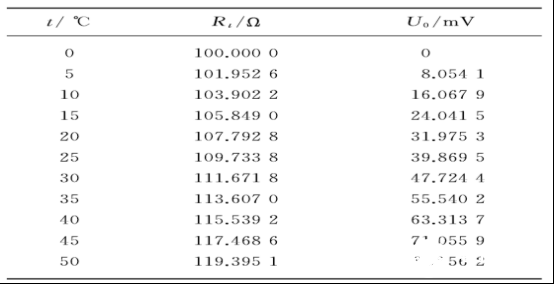

在0~50℃區間內,溫度與對應電阻、輸出電壓的計算結果如表1所示。

表10~50℃區間內溫度對應電阻和輸出電壓

利用Matlab軟件對以上溫度和對應電壓值進行線性擬合,得到線性方程如式(6)所示。

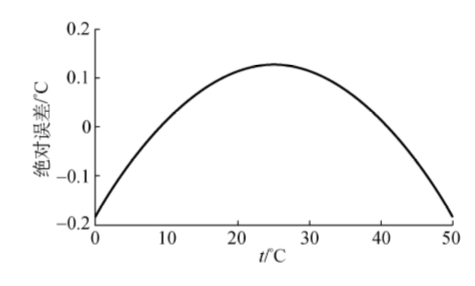

利用式(6)計算出理想溫度并與實際溫度進行對比,得到誤差如圖5所示。

圖50~50℃的誤差圖

由圖5可以看出,端點處溫度的誤差最大,約為0.18℃。

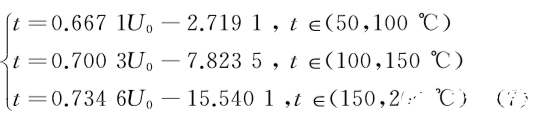

根據此原理可同樣計算得到50~100℃、100~150℃和150~200℃的溫度和對應電壓的線性方程,如式(7)所示。

3.2濾波算法

A/D轉換器會將電壓信號轉換為數字信號,如果每次都只取新的采樣值,將無法過濾掉高頻信號的干擾,易于造成較大誤差。滑動濾波均值法可有效過濾高頻信號,提高采樣精度。具體方法是:把連續取得的N個采樣值看成一個隊列,隊列的長度固定為N,每次采樣到一個新數據放入隊尾,并扔掉原來隊首的一個數據,把隊列中的N個數據進行算術平均運算,獲得新的濾波結果。濾波公式如式(8)所示

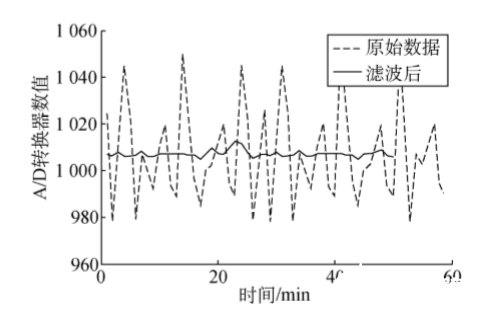

根據式(8)得到的濾波對比效果圖如圖6所示。

圖6濾波對比效果圖

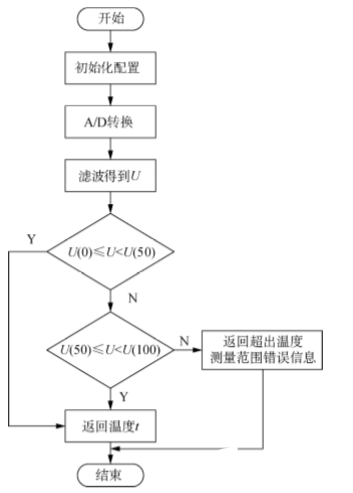

由圖6可以看出,經濾波后來自高頻干擾信號的影響明顯減小,數據波動較濾波前更加穩定。3.3算法模型測試以0~100℃為例,溫度終端算法流程圖如圖7所示。

圖7溫度終端算法流程圖

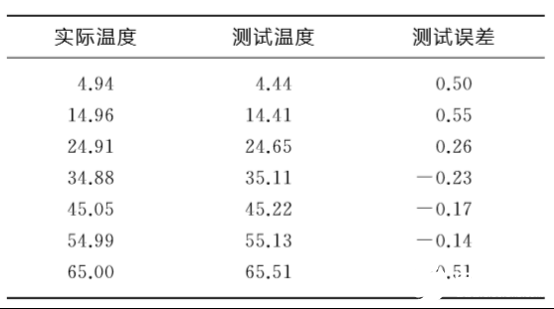

溫度終端將采集到電壓值通過A/D轉換為數字量,再經濾波后得到輸出電壓值,代入式(6)和(7)得到溫度值。將測溫終端放入高低溫試驗箱內進行測試,并將測試得到溫度數據與實際數據進行對比,結果如表2所示。

表2實際溫度與測試溫度對比

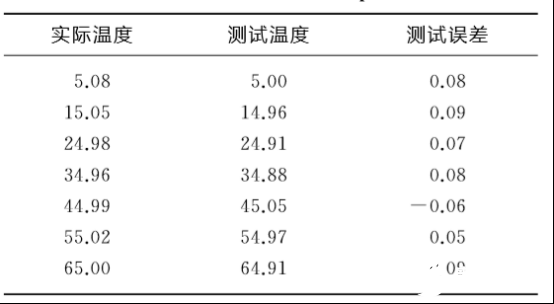

由表2可知,溫度最大誤差為0.55℃,最小誤差為0.14℃。為了避免PT100型溫度傳感器出廠時可能存在系統誤差,進一步保證系統的測量精度,有必要對溫度進行標定。根據表2出現的誤差,對每個溫度區間進行誤差補償。溫度補償后實際溫度與測試溫度對比如表3所示。

表3溫度補償后實際溫度與測試溫度對比

由表3可以看出,補償后的溫度誤差在0.1℃以內,完全滿足系統的要求。

4軟件模塊

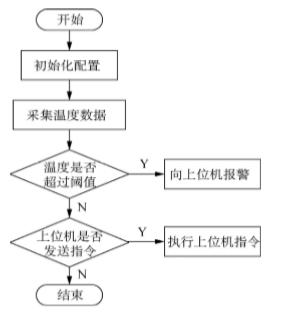

4.1下位機

下位機工作流程圖如圖8所示。下位機會采集實時溫度數據,當節點溫度超過閾值時,會通知上位機處理;當收到上位機查詢狀態和修改閾值等命令時,會根據命令進行相關操作。

圖8下位機工作流程

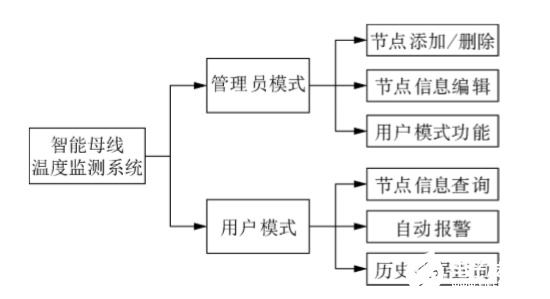

4.2上位機

智能母線溫度監測軟件主要通過Zigbee無線網絡或以太網兩種通信方式實現主機與溫度監測模塊通信,智能母線監測軟件架構如圖9所示。在用戶模式下可以在線獲取母線各節點的溫度,并對數據進行處理、分析和保存;管理員模式可以對各個節點信息進行添加、刪除、編輯等。

圖9智能母線溫度監測軟件架構

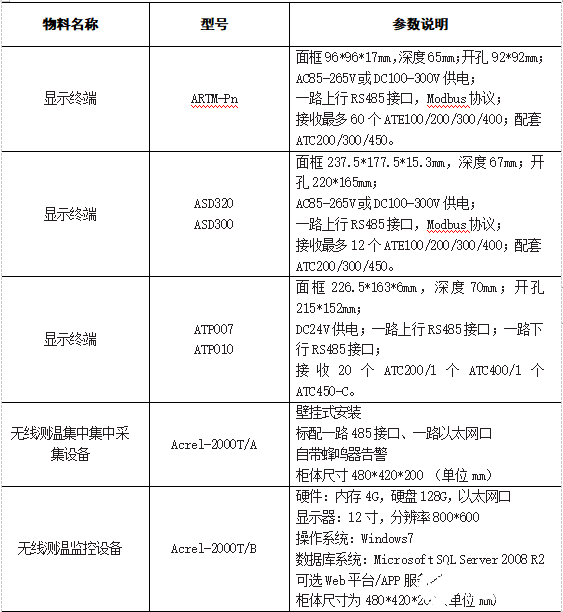

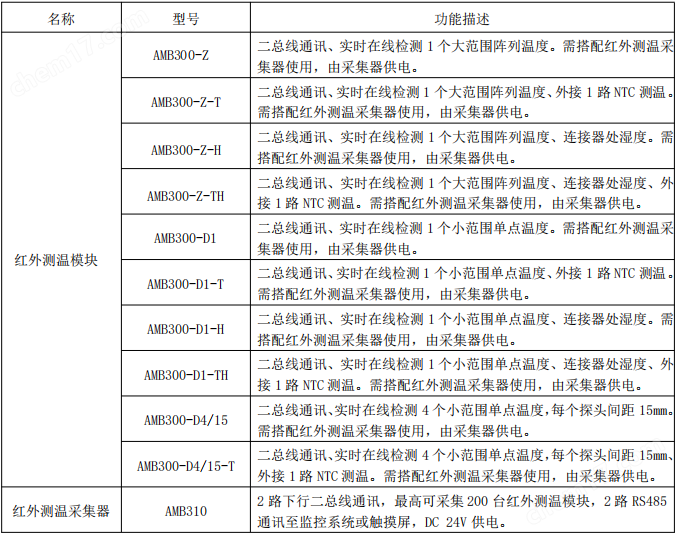

5安科瑞無線測溫系統介紹與選型

安科瑞無線測溫監控系統是根據當前無線測溫系統的要求,在廣泛征求用戶和專家意見的基礎上,充分吸收當前國內外廠家的成功案例,并結合安科瑞多年來的豐富經驗,采用面向對象的分層分布式設計思想,結合自動化技術、計算機技術、網絡技術、通信技術而設計的一款專業的無線測溫軟件。

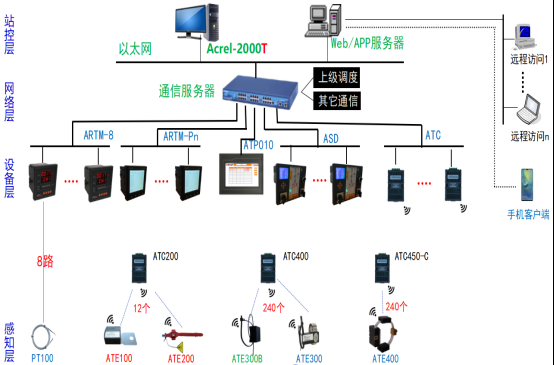

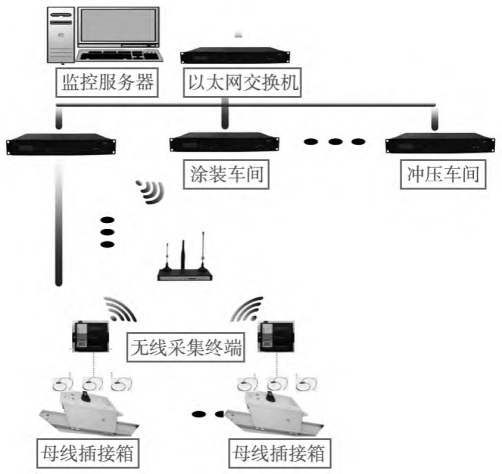

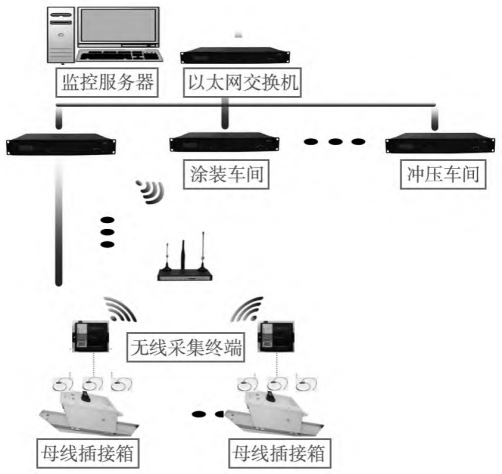

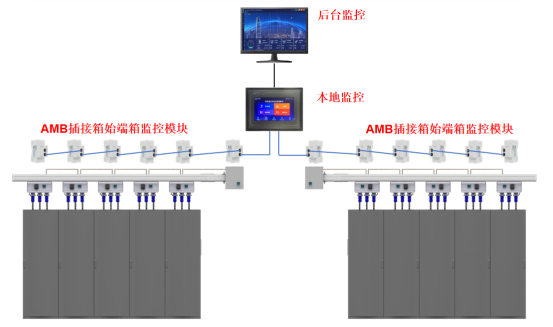

5.1Acrel-2000T無線測溫系統結構

Acrel-2000T無線測溫監控系統通過RS485總線或以太網與間隔層的設備直接進行通信(如圖10),系統設計遵循國際標準Modbus-RTU,ModbusTCP等傳輸規約,安全性、可靠性和開放性都得到了很大地提高。

Acrel-2000T無線測溫監控系統具有遙信、遙測、遙控、遙調、遙設、事件報警、曲線、棒圖、報表和用戶管理功能。可以監控無線測溫系統的設備運行狀況,實現快速報警響應,預防嚴重故障發生。

Acrel-2000T無線測溫監控系統主要特點是開放式系統結構,硬件兼容性強,軟件移植性好,應用功能豐富。該系統具有強大的處理能力,快速的事件響應,友好的人機界面,方便的擴充手段。其軟件系統的設計依據軟件工程的設計規范,模塊劃分合理,接口簡捷明了,主要包括主控模塊、人機界面、圖形組態、數據庫管理系統、通信管理等幾大模塊。

圖10Acrel-2000T無線測溫系統結構圖

5.2Acrel-2000T無線測溫系統功能

■實時監測

Acrel-2000T無線測溫監控軟件人機界面友好,能夠以配電一次圖的形式直觀顯示各測溫節點的溫度數據及有關故障、告警等信息

■溫度查詢

溫度歷史曲線(1分鐘、5分鐘、60分鐘可選)

■運行報表

查詢各回路設備運行溫度報表。

■實時報警

壁掛式無線測溫監控設備具有實時報警功能,設備能夠對溫度越限等事件發出告警。

■設備提供以下凡種告警方式:

a.彈岀事件報驚窗口。

b.實時語音報警功能,能夠對所有事件發出語音告警。

C.短信吿警,可以向指定手機號碼發送吿警信息短信(需選配短信貓)。

■歷史告警査詢

Acrel-2000T無線測溫監控系統能夠對所有吿警事件記錄進行存儲和管理,方便用戶對系統和告警等事件進行歷史追溯,查詢統計、事故分析。

■用戶權限管理

Acrel-2000T無線測溫監控系統為保障系統安全穩定運行,設置了用戶權限管理功能。

通過用戶權限管理能夠防止未經授權的操作(如數據庫修改等)。可以定義不同級別用戶的登錄名、密碼及操作權限,為系統運行、維護、管理提供可靠的安全保障。

■定值設置

用于修改高溫定值、超溫定值。

■WEB(可選)

展示頁面顯示變電站數量、變壓器數量、監測點位數量等概況信息,設備溫度、通信狀態,用電分析和事件記錄。首頁顯示場站的變壓器數量、回路個數、有功功率、無功功率、用電量、事件記錄等概況信息,可通過實時監控、變壓器、通信模塊切換到需要查看的界面。

實時數據曲線可監測各個回路的測點溫度、電壓、電流、功率曲線信息。

接線圖頁面通過一次圖實時反映電氣參數變化,包括測量量、信號量等信息(信號量需要斷路器提供輔助觸點支持)。

能耗統計頁面顯示各回路的功率峰值和用電量峰值,功率、電能趨勢曲線,電能環比,用電排名。

運維管理\通信狀態顯示監測接入系統設備的通信狀態。

■手機APP(可選)

設備數據員面顯示各設備的電參量數據、溫度數據以及曲線。

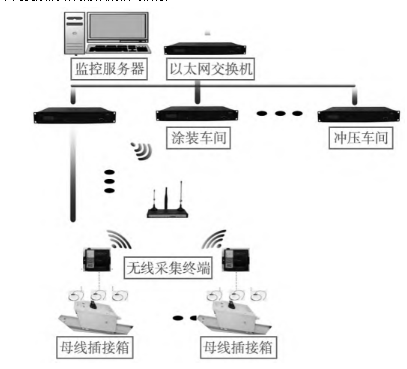

5.3安科瑞ARTM系列無線測溫終端產品選型

安科瑞電氣接點無線測溫方案由無線溫度傳感器、收發器、顯示單元組成。溫度傳感器直接安裝于斷路器動觸頭、靜觸頭、電纜接頭、母排等發熱接點,將測溫數據通過無線射頻技術傳至接收裝置,再由接收器485通訊至測溫終端或無線測溫系統(如圖11)。

圖11電氣接點在線測溫結構圖

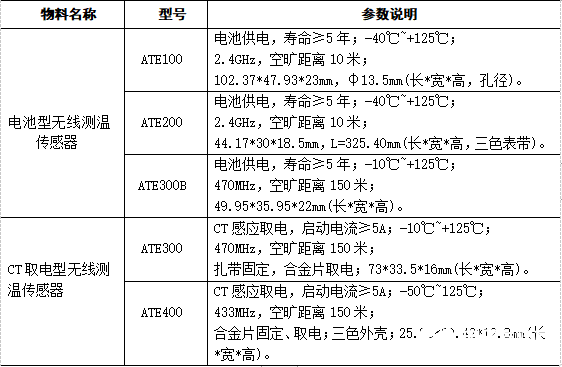

5.3.1安科瑞無線溫度傳感器

無線溫度傳感器共有5種,分別對應螺栓固定、表帶固定、扎帶捆綁、合金片固定等安裝方式。針對不同的變電站要求,可根據傳感器供電方式以及安裝位置的不同,考慮安裝方便的因素,選擇相匹配的傳感器。

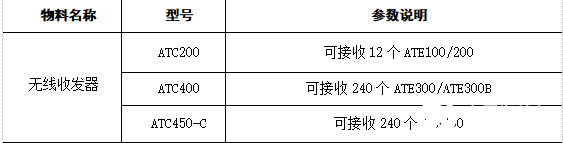

5.3.2安科瑞無線收發器

無線測溫收發器共有3種,通過無線射頻方式接收溫度數據。收發器根據不同的傳感器型號進行匹配,同時傳感器的傳輸距離決定接收裝置能否多柜接收。

5.3.3安科瑞顯示終端

顯示裝置通過RS485連接收發器,可嵌入式安裝于柜體上,若柜體開孔不便,也可選擇壁掛式安裝于配電室內。方便操作人員現場及時查看電氣節點實時溫度的同時,也可以通過RS485或以太網通訊的方式在后臺系統查看現場情況。

6結語

本文研發的智能母線監測系統可有效提高母線的工作性能和可靠性。數據信息可通過多種傳輸方式逐級上傳到PC機,保證了信息的實時性和準確性,可有效解決電路設計復雜、母線槽內布線困難、數據易受干擾等問題。針對溫度采集模塊,設計了電橋電路,且軟件中采用最小二乘擬合法和均值濾波法,試驗測試結果表明有效提高了溫度采集模塊的精度。該系統可應用于多個領域,具有較強的實用性。

-

母線

+關注

關注

0文章

182瀏覽量

16939 -

溫度監測系統

+關注

關注

0文章

21瀏覽量

5627

發布評論請先 登錄

設計一種基于單片機的多功能監測系統

一種基于電流環的溫度測量系統

淺析插接母線溫度在線監測系統研究與應用

插接母線溫度在線監測系統研究與應用

一種母線溫度監測系統的設計

一種母線溫度監測系統的設計

評論