據(jù)麥姆斯咨詢介紹,3D電子技術(shù)是一種將電子元器件集成于目標(biāo)對象表面或內(nèi)部的新興方法。盡管長期以來該技術(shù)一直被用于向3D塑料注塑體表面添加天線和簡單的導(dǎo)電互連功能,但是利用新的技術(shù)可將越來越復(fù)雜的電路集成到由多種材料制成的物體表面或內(nèi)部。此外,模內(nèi)電子(IME)和3D打印電子設(shè)備可將完整的電路集成到一個對象中,從而提供多種生產(chǎn)和應(yīng)用優(yōu)勢,例如簡化制造和新穎外形等。利用3D電子技術(shù),為終端產(chǎn)品添加各種電子功能變得更加容易,不再需要將剛性的平面PCB集成到物體中,然后再將相關(guān)的開關(guān)、傳感器、電源和其它外部組件連接起來。

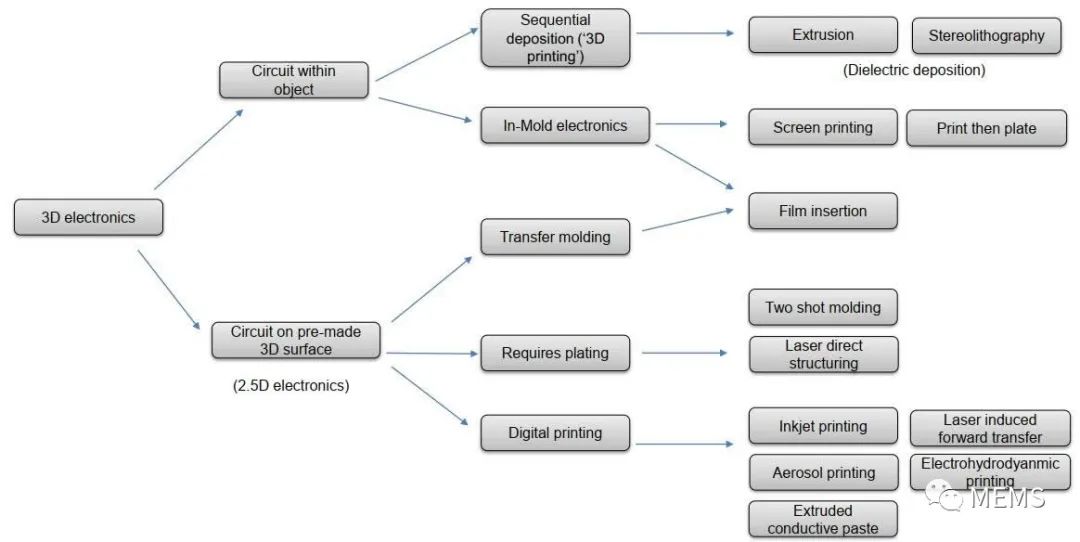

本報告對3D電子技術(shù)進(jìn)行詳細(xì)的闡述,相關(guān)信息主要來源于IDTechEx與各個領(lǐng)域的主要公司實施的訪談活動。針對不同的應(yīng)用,每種3D電子技術(shù)需要進(jìn)行優(yōu)缺點的權(quán)衡,本報告通過大量的案例研究,表明了在汽車、消費電子設(shè)備和醫(yī)療設(shè)備領(lǐng)域應(yīng)該采用的制造技術(shù)。此外,通過對3D電子技術(shù)及其要求的詳細(xì)分析,我們明確了相關(guān)材料和制造方法的創(chuàng)新機會。本報告分析的所有3D電子技術(shù)都表達(dá)在下圖中,該路線圖顯示了它們從概念到商業(yè)化的進(jìn)程。

各種3D電子技術(shù)發(fā)展成熟度路線圖

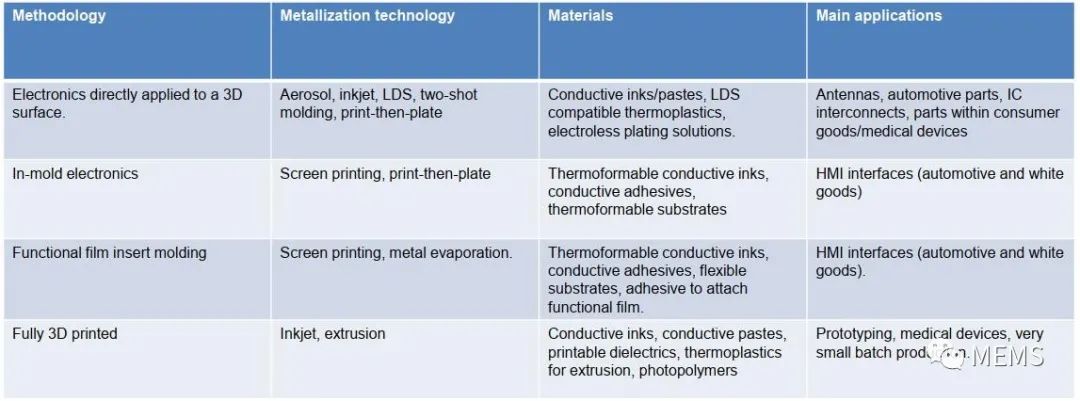

各種3D電子方法的金屬化技術(shù)、材料和主要應(yīng)用

直接應(yīng)用于3D表面的電子技術(shù)

在3D對象表面添加電子功能的最佳方法是激光直接成型(Laser Direct Structuring,LDS)。激光直接成型是指利用計算機按照導(dǎo)電圖形的軌跡控制激光的運動,將激光投照到模塑成型的三維塑料器件上,在幾秒鐘的時間內(nèi),活化出電路圖案。激光直接成型技術(shù)大約在十年前有了巨大的發(fā)展,為生產(chǎn)智能手機天線提供了高柔性,給產(chǎn)品三維立體設(shè)計提供了極大靈活性。

激光直接成型最常見的應(yīng)用領(lǐng)域是無線天線和載流電路。利用激光直接成型技術(shù),可以將手機天線集成到手機內(nèi)部的一個功能性塑料元件上,從而消除了對單獨金屬天線的需求。在集成手機天線應(yīng)用中,激光直接成型的好處發(fā)揮得淋漓盡致:既實現(xiàn)了部件整合和產(chǎn)品小型化,又減少了部件組裝工作,這對于大批量生產(chǎn)和降低手機成本至關(guān)重要。此外,激光直接成型技術(shù)還很容易與快速成型相結(jié)合,以配置不同的天線布局。

泰科電子(TE)利用激光直接成型技術(shù)將高頻機電功能集成于一個元件,為客戶的應(yīng)用系統(tǒng)節(jié)省了寶貴空間。與印刷電路板(PCB)上受限的2D功能相比,激光成型可實現(xiàn)3D設(shè)計/布線功能。激光直接成型技術(shù)還能夠提高天線性能,因為天線可以放置在設(shè)計中具有更多空間的位置來提供更好的帶寬和效率。激光直接成型工藝包含三步:首先,使用其中一種激光直接成型樹脂通過標(biāo)準(zhǔn)單射模塑工藝對天線進(jìn)行模塑成型;其次,所需的圖案直接通過3D激光系統(tǒng)在天線上成型;最后,使用行業(yè)標(biāo)準(zhǔn)方法對該圖案進(jìn)行電鍍,此過程的電鍍僅附著到已通過激光激活的塑料區(qū)域,從而產(chǎn)生可導(dǎo)電的圖案。

使用激光直接成型技術(shù)生產(chǎn)的3D天線元件(來源:泰科電子)

盡管激光直接成型技術(shù)的圖案形成速度快且已被廣泛采用,但它仍然存在一些缺點,所以表面金屬化的替代方法仍有發(fā)展空間。激光直接成型是一種分為“兩個步驟(激光燒蝕+金屬化)”的制造工藝,可能需要將零件發(fā)送到其它地方進(jìn)行電鍍,因此有暴露知識產(chǎn)權(quán)(IP)的風(fēng)險。激光直接成型技術(shù)在批量生產(chǎn)中的最小分辨率約為75微米,因此限制了電路的密度,并且只能在模制塑料上使用。最重要的是,激光直接成型僅允許單層金屬化,從而大大限制了電路的復(fù)雜性。

鑒于上述限制,將導(dǎo)電跡線(Conductive Traces)應(yīng)用于3D對象表面的其它制造方法正在興起與普及。例如,導(dǎo)電性糊劑(一種包含導(dǎo)電性粉末的粘性懸浮液)及導(dǎo)電圖形的制造方法已經(jīng)用于小部分天線領(lǐng)域,并且是將整個電路沉積到3D表面的首選方法。

氣溶膠噴射(Aerosol Jetting)是另一種新興的金屬化方法,其中將相對較低粘度(通常為導(dǎo)電性油墨)霧化,然后將該噴霧與惰性載氣混合并從噴嘴中噴出。氣溶膠噴射具有兩個明顯的優(yōu)點:(1)分辨率高達(dá)10微米,(2)噴嘴可以放置在距表面幾毫米的位置,從而有助于對具有復(fù)雜表面幾何形狀的3D表面進(jìn)行構(gòu)圖。缺點是復(fù)雜的霧化和輸送過程的成本,以及對不同油墨重新優(yōu)化工藝的要求。

現(xiàn)有的激光直接成型技術(shù)的數(shù)字沉積方法的優(yōu)點是,介電材料可以采用同一打印系統(tǒng)進(jìn)行沉積,從而可以實現(xiàn)跨接以形成更復(fù)雜的電路系統(tǒng)。絕緣和導(dǎo)電粘合劑也可以沉積,使得SMD器件可以貼裝到對象表面上。

模內(nèi)電子和功能性嵌片注塑工藝

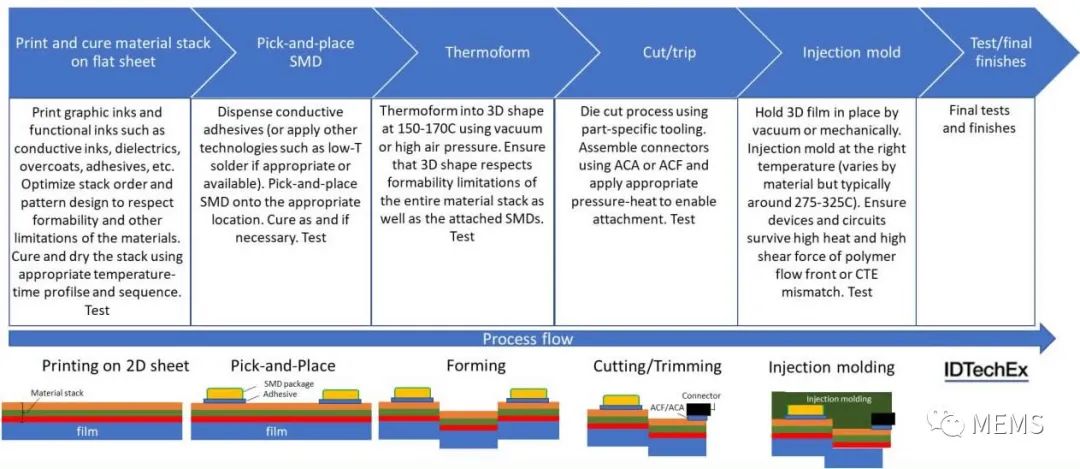

模內(nèi)電子(IME)是傳統(tǒng)模內(nèi)注塑裝飾(IMD)技術(shù)與柔性印制電路的結(jié)合,可制得帶有不同復(fù)雜程度嵌入式電路的3D形狀。這是全球新興的3D結(jié)構(gòu)電子浪潮的一部分,其制造工藝更加環(huán)保,需要的原材料更少,不需要組裝和外殼封裝,便可生產(chǎn)出可靠性更高的產(chǎn)品。模內(nèi)電子工藝將電氣功能通過印刷和表面貼裝集成于柔性薄膜上制備功能化薄膜,再通過模內(nèi)覆膜工藝制成產(chǎn)品。

模內(nèi)電子制造工藝

模內(nèi)電子產(chǎn)品既具有模內(nèi)裝飾工藝的美觀與環(huán)保,又一體成型實現(xiàn)了功能與結(jié)構(gòu)裝飾的無縫結(jié)合,因此被廣泛應(yīng)用于汽車、飛機及家電等領(lǐng)域。在汽車智能座艙大趨勢下,模內(nèi)電子可以帶來更美觀、多功能的全新人機交互界面(HMI),因此成為汽車內(nèi)飾界的熱點。

雖然模內(nèi)電子的優(yōu)點很多,包括:輕巧、節(jié)省空間、堅固耐用、上市更快以及高通量處理能力。但是,該技術(shù)并非沒有缺點,例如:形狀限制、良率、軟件不成熟、環(huán)境穩(wěn)定性以及后處理問題等。本報告詳細(xì)介紹并分析了這些優(yōu)點和障礙,并提供了材料領(lǐng)域針對功能墨水、基板以及粘合劑的未來解決方案。

全3D打印電子技術(shù)

3D打印和印刷電子是兩個典型的增材制造技術(shù)案例,而全3D打印電子技術(shù)是將二維印刷電子器件與3D打印技術(shù)相結(jié)合,基于逐層沉積的材料制造3D電子產(chǎn)品。該項技術(shù)擴大了多功能增材制造工藝的影響,包括通過單一的增材制造系統(tǒng)制造具有更廣泛功能的電子組件和系統(tǒng)。全3D打印電子技術(shù)的核心價值主張是,可以將每個對象和嵌入式電路按照不同的設(shè)計進(jìn)行制造,而不必每次都制造掩模和模具。

全3D打印電子所面臨的挑戰(zhàn)是其制造過程比注塑成型要慢得多,因為每一層都需要順序沉積。雖然可以使用多個噴嘴來加快3D打印過程,但速度仍是“軟肋”,其最明顯的優(yōu)勢還是在于可定制性化。另外,確保產(chǎn)品可靠性也是一項挑戰(zhàn),因為使用嵌入式電子產(chǎn)品無法進(jìn)行事后維修——一種策略是使用圖像分析方法檢查制造過程中的每一層并在下一層沉積之前進(jìn)行任何電路修補。

綜合分析和市場預(yù)測

本報告詳細(xì)討論了3D電子產(chǎn)品的各種制造方法,評估了不同技術(shù)的優(yōu)劣勢,以及潛在的應(yīng)用領(lǐng)域。報告根據(jù)對不同技術(shù)的主要參與者的采訪和交流,形成了有價值的觀點。我們還將針對每項技術(shù)和應(yīng)用領(lǐng)域進(jìn)行10年的市場預(yù)測和應(yīng)用分析。其中,消費電子天線的激光直接成型市場會逐漸下降,而氣溶膠噴射市場會逐步增長,尤其是在汽車應(yīng)用中。我們預(yù)計模內(nèi)電子市場增長最快,因為模內(nèi)電子將在汽車內(nèi)飾和白色家電控制面板中獲得廣泛采用。

3D電子技術(shù)分類

各種3D電子技術(shù)的市場規(guī)模預(yù)測

-

電子元器件

+關(guān)注

關(guān)注

133文章

3487瀏覽量

108390 -

3D

+關(guān)注

關(guān)注

9文章

2952瀏覽量

109478 -

電子技術(shù)

+關(guān)注

關(guān)注

18文章

922瀏覽量

57408

原文標(biāo)題:《3D電子技術(shù)及市場趨勢-2020版》

文章出處:【微信號:MEMSensor,微信公眾號:MEMS】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

3D打印技術(shù):如何讓古老文物重獲新生?

3D打印中XPR技術(shù)對于打印效果的影響?

騰訊混元3D AI創(chuàng)作引擎正式發(fā)布

2.5D和3D封裝技術(shù)介紹

3D打印技術(shù),推動手板打樣從概念到成品的高效轉(zhuǎn)化

uvled光固化3d打印技術(shù)

技術(shù)資訊 | 2.5D 與 3D 封裝

FPC與3D打印技術(shù)的結(jié)合 FPC在汽車電子中的應(yīng)用前景

UV光固化技術(shù)在3D打印中的應(yīng)用

3D掃描技術(shù)醫(yī)療領(lǐng)域創(chuàng)新實踐,積木易搭3D掃描儀Mole助力定制個性化手臂康復(fù)輔具

3D打印技術(shù)應(yīng)用的未來

TI DLP? Pico?技術(shù)3D掃描改進(jìn)

3D電子技術(shù)詳細(xì)的闡述

3D電子技術(shù)詳細(xì)的闡述

評論