增材制造系統供應商仍然面臨一些技術和產量方面的挑戰,但將在 2020 年取得重大市場進展。

Velo3D 的金屬打印工藝可以為汽車、航空航天、石油和天然氣等行業,生產幾何形狀復雜的零部件,圖中就是幾個例子。(圖片來源:Velo3D)

MarketsandMarkets 最近的一份研究報告顯示,2019 年,全球 3D 打印金屬市場的估值約為 7.74 億美元。這家研究公司預計,未來,3D 打印金屬市場將以 32.5% 的復合年增長率持續增長,并在 2024 年達到 31 億美元以上。該報告指出,在這種增長背后,主要原因是航空航天、國防和汽車終端行業對3D 打印金屬的需求不斷增加,以及 3D 打印技術在降低制造成本和縮短交貨時間等方面所體現的優勢。

此外,3D打印技術能夠實現增長的另一個關鍵原因是其在質量保證方面的能力:金屬增材制造設備必須能夠始終如一地生產質量高度穩定的零部件。“隨著越來越多 OEM 不再滿足于單純的產后檢測,生產過程中的質量監控和質量保證已經成為了眾多解決方案提供商的工作重點。”Velo3D 技術合作副總裁 Zach Murphree 博士表示,“測量機械完整性、檢測表面缺陷和孔隙度對于零件質量至關重要,每個解決方案提供商都需要認真考慮如何解決這些難題,到時候誰能拿出適用于關鍵組件的質量控制解決方案,誰就能最終勝出。設備廠商和第三方供應商都應著力于解決 OEM 的痛點。”

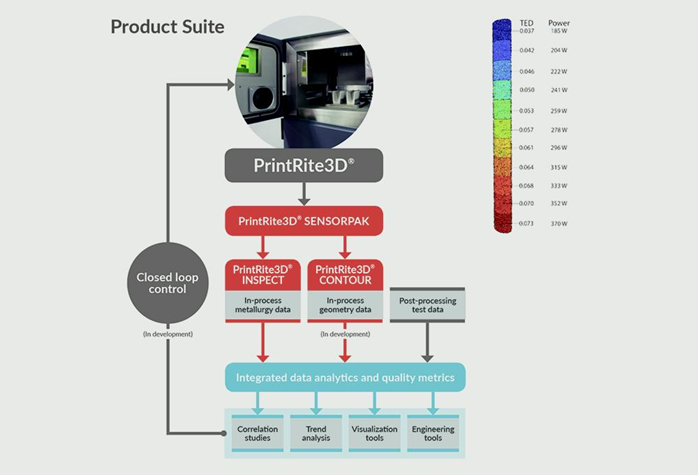

目前,Sigma Labs 等公司已經開始提供可以在生產過程中實時監控生產設備的技術。Sigma Labs 總裁兼首席執行官 John Rice 最近在接受NetworkNewsAudio 采訪時說,“我們的硬件/軟件包可以觀察并評估生產過程,并且利用熱信息,及時發現生產過程中零部件規格出現偏離的情況。”他說,“我們可以識別質量問題發生的前兆,并及時提醒設備操作員及時停止生產并作出修正,從而降低零部件報廢或生產受限的情況。”

Rice 提到,如何保證質量是行業面臨的“主要挑戰”,但他同時認為公司的PrintRite3D 5.1 等技術可以助力金屬 3D 打印技術最終改變制造業的整個格局。“你可以用 20 或 40 個零件拼湊成你想要的部件,也可以使用 3D 金屬制造工藝直接把你想要的部件一次性打印出來,無論這個部件的幾何形狀多么復雜、性能要求多么高。”他說,“這將完全改變未來工廠的運作配置方式。到時候將不單單有由完整生產線組成的傳統工廠,還會出現徹底改變零部件分配方式的物聯網(IoT)工廠,就像亞馬遜和沃爾瑪所做的那樣。”

Sigma Labs 目前擁有六家企業公司,包括三家 OEM 和三家終端用戶,預計將在 2020 年初完成設備的測試和評估環節。”Rice 表示,“2020 年將是收獲市場的一年。”

Sigma Labs 開發了一種專有的硬件和軟件技術,可以使用熱讀數來檢測和預測 3D 打印過程中的異常情況。(圖片來源:SigmaLabs)

需要解決的挑戰

金屬增材制造行業需要在 2020 年開展哪些工作?這是增材制造系統提供商 Velo3D 向多位增材制造專家(非客戶)拋出的問題,目的在于更好地了解這些專家對明年市場發展的見解。這項調查還揭示了一系列為了讓市場充分發揮潛力而仍需解決的領域。

Xometry 應用工程總監 Greg Paulsen 表示,客戶教育和預期管理非常重要。“市場中仍存在很多有關增材制造的定義、可以打印的產品以及最佳使用方法的混淆。”他說,“市場教育仍任道重遠,如何保證技術的一致性和可重復性也值得討論。隨著粉末熔覆(PBF)、沉積和粘合劑噴射等新技術的出現,我們需要團結整個制造社區,幫助新用戶了解每種技術的特有價值以及優缺點。”

根據 MarketsandMarkets 的預測,在報告的預測范圍內,粉末熔覆(PBF)將在 3D 打印金屬市場中占據最大份額。該技術的增長主要憑借其通過先進 CAD 流程(如拓撲優化)創建詳細的、輕量級零件的能力。該報告還預測,未來四年內,鈦材料將在 3D 打印金屬市場中占據最大份額。這種材料的高抗沖擊性和耐高溫性都是運輸行業非常重視的特性。

近年來,盡管增材制造材料和加工技術方面均出現了重大進展,但仍有較大的改進空間。奧鋼聯公司(voestalpine)材料科學家 Yuan Tian 博士表示,“未來預計將有更多不可焊接材料選擇增材制造,比如 Stellite6 和 Inconel738 等。”他說,“激光粉末熔覆(LPBF)工藝還必須在表面光潔度、變形控制和后加工成本方面做的更好,而且還必須更好地減輕印刷過程中的應力,并降低對支撐結構的需求。”Tian 對未來市場的期望主要集中在以下幾個方面:體積更大的電子束熔化(EBM)室,繼續提高打印精度,更好地控制 Binder Jet 工藝的收縮問題,以及直接打印大型零部件而無需配合定向能量沉積(DED)工藝的能力。

閱讀英文原文

PrintRite3D Inspect 采用了新的熱能密度(TED)算法,可提供以 100 微米為單位的分辨率。(圖片來源:SigmaLabs)

根據 Velo3D 公司的Murphree 的說法,我們需要在零件的幾何形狀上發揮更大的想象力,而這也會進一步推動打印機的發展。他說,“我們行業必須學會忘記一些根深蒂固的限制。除此之外,我們不但需要共同開發更先進的設計工具,并且還需將這些設計工具更好地應用至打印的準備工作中,比如如何將這些設計工具和生成 3D 打印構建文件的軟件緊密聯系起來。未來使用 .stl 文件格式的情況會繼續減少,但目前還沒有其他廣為接受的替代格式。”

此外,我們還必須提高激光粉末熔覆(LPBF)等工藝的產量。Divergent 增材制造部門的實施負責人 Taylor Doty 表示:“LPBF 系統必須提高打印速度,并提供更大的打印室,這樣才能充分發揮金屬增材制造方面的潛力。”他說,“具體來說,通過嵌套,也就是將部件堆疊在一起,來提高構建密度的能力將對提高打印速度和生產效率至關重要。不過,這種嵌套必須用到支撐結構件,而你從設計零部件的時候就必須提前考慮到未來生產中要用這些支撐件的情況。”

一些專家指出,行業整合是不可避免的。增材經濟學金屬增材制造專家 Alex Kingsbury 表示,目前,增材制造業涌現了大量來自不同設備提供商的增材制造設備,各種模態類型和材料應有盡有。“在此背景下,這些企業必須清楚地向市場傳達自己的價值主張,否則很難脫穎而出。”他說,“在這個市場中,克服成本壓力、提高材料靈活性、突破制造限制都將是非常具有吸引力的價值主張。最終,我們將在增材制造行業中看到更多整合,但目前還需耐心等待。”

差異化將是企業生存的關鍵。Phoenix Analysis & Design Technologies 董事兼共同所有人 Eric Miller 表示,“LPBF 市場中的公司太過飽和了,但都大同小異,很難看到真正的差異化。”他說,“未來,誰能證明他們可以降低成本、提高質量并保證穩定生產,誰就可以取勝。誰無法找到自己的真正差異性,誰就很容易從 2020 年開始出現錢不夠燒的情況。”

閱讀英文原文

6K 公司的 UniMelt 微波等離子平臺已經可以利用可持續資源,生產增材制造所需的原料粉末。(圖片來源:6K)

金屬粉末的發展

目前,6K(前身為 Amastan Technologies)等公司正在開發用于增材制造的新型先進材料。據 6K 公司表示,該公司的 UniMelt 微波等離子平臺是世界首個可以利用可持續資源,生產增材制造粉末的系統。6K公司的工藝可以將經過認證的化學加工切屑、銑屑等可回收原料,轉化為優質的金屬粉末,用于增材制造。

6K 公司首席執行官 Aaron Bent 表示,“增材制造行業要想大幅提升零部件生產的規模,并擴大應用場景,粉末原料的生產技術必須首先取得進步,這樣才能提供更強大的商業案例。”他說,“具體來說,粉末的總成本結構必須更低,性能必須更高,而這兩點 6K 的工藝都能實現。不過,我們不能止步于此,而是要從構建增材制造零件的完整生產周期出發,提供更合適的粉末原料和商業模式。”

該公司還計劃利用增材制造過程本身中的支撐結構件和打印報廢品等材料作為原料,生產增材制造粉末。Bent 表示,我們的目標是 100% 地利用進入供應鏈的所有材料,為增材制造的最終用戶提供一種新的項目成本管理和供應鏈控制方式,并同時朝著實現增材制造循環經濟的方向發展。

6K 可針對 MIM、LPBF、EBM、DED 或 Binder-jetting 粘合劑噴射等各種主流增材制造工藝,提供尺寸合適的專用粉末。(圖片來源:6K)

6K 公司的 Alloy Reclamation 合金回收技術可以從減材制造等過程中回收金屬和合金。目前,該團隊已經可以每年從航空航天、醫療和汽車產品的鋁合金行業中回收并銷售超過 500 噸的 Ti-64。這家公司聲稱,他們可以針對不同的增材制造工藝,比如 MIM、LPBF、EBM、DED 或 Binder-jetting 粘合劑噴射等,提供不同尺寸的金屬粉末,從而達到接近 100% 的 UniMelt 工藝產出率,比氣體霧化工藝高 3 到 4 倍。

“這意味著所有經過加工的合金都可以成為增材打印的粉末原料,”Bent 說,“此外,我們還可以創造以前無法想象的新型增材制造粉末:從非共晶合金(如高熵合金)制造的粉末,到可以在粉末熔覆系統中進行打印的鋁合金粉末等。”目前,6K 公司正在建設一個具有全球領先水平的增產制造粉末生產設施,占地 40,000 平方米,預計將在 2020 年第一季度投產。

-

OEM

+關注

關注

4文章

407瀏覽量

51318 -

物聯網

+關注

關注

2927文章

45887瀏覽量

388068 -

3D打印

+關注

關注

27文章

3585瀏覽量

111515

原文標題:金屬增材制造 面臨技術和產量的挑戰

文章出處:【微信號:SAEINTL,微信公眾號:SAE International】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

增材制造系統供應商仍然面臨一些技術和產量方面的挑戰

增材制造系統供應商仍然面臨一些技術和產量方面的挑戰

評論