現(xiàn)在,乘用車柴油機需要滿足各種不同的要求,如低噪聲、低燃油耗、低排放,以及高輸出功率。改善噪聲的關(guān)鍵是降低燃燒噪聲,也就是降低柴油機敲缸噪聲。降低柴油機敲缸的傳統(tǒng)方法是減少由燃油預(yù)噴射引起的燃燒激振力、附加發(fā)動機機體加強筋或利用隔聲罩改善噪聲傳遞特性。然而,這些方法都有負(fù)面影響,如燃油經(jīng)濟(jì)性惡化、成本/質(zhì)量增加。 因此,需要依靠改進(jìn)發(fā)動機結(jié)構(gòu)來降低噪聲。通過發(fā)動機試驗分析了從活塞、連桿、曲軸到發(fā)動機機體的噪聲傳遞路徑和振動特性,認(rèn)定活塞共振是噪聲源。為了吸收活塞垂直運動產(chǎn)生的共振能量,設(shè)計了帶有動態(tài)阻尼器的新型活塞銷結(jié)構(gòu),它能產(chǎn)生與活塞反向的共振。驗證了采用這一新技術(shù)降低柴油機敲缸的效果。

在直噴柴油機擴散燃燒過程中,噴油器噴射的燃油會在燃燒室中很快著火,并使氣缸壓力迅速升高而引發(fā)多個區(qū)域自燃。由于快速燃燒可獲得較高的熱效率,未來將會采用預(yù)混合壓燃著火(PCCI)和均質(zhì)壓燃著火(HCCI)燃燒方式。然而,從噪聲和振動角度來看,由于快速燃燒導(dǎo)致作用在發(fā)動機部件上的氣缸壓力迅速升高,引起發(fā)動機振動,并會產(chǎn)生間歇性的柴油機敲缸噪聲。為了實現(xiàn)最高的熱效率并降低柴油機敲缸噪聲,必須開發(fā)1種不依賴于燃燒控制的發(fā)動機新結(jié)構(gòu),來降低柴油機敲缸噪聲。

柴油機敲缸的主頻率接近3.15kHz倍頻帶。因此,以3.15 kHz倍頻帶為重點,確定了柴油機敲缸的機理,并開發(fā)了降低噪聲的發(fā)動機結(jié)構(gòu)。

1 柴油機敲缸特性

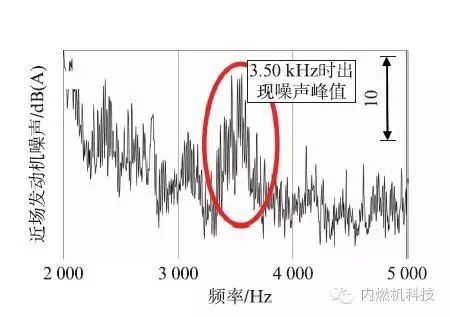

試驗采用直列4缸2.2 L直噴柴油機。為了更好地了解柴油機敲缸的頻率特性,故意減少了預(yù)噴油量并增加燃燒激振力,以產(chǎn)生明顯不同的柴油機敲缸。圖1為在轉(zhuǎn)速2 000 r/min,平均有效壓力0.9 MPa工況下測得的近場發(fā)動機輻射噪聲頻譜。噪聲峰值出現(xiàn)在頻率3.50 kHz左右。

圖1 發(fā)動機敲缸時的近場噪聲頻譜(2.2 L柴油機)

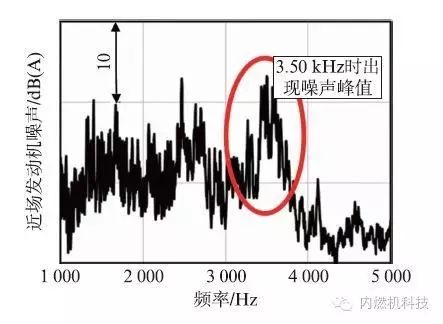

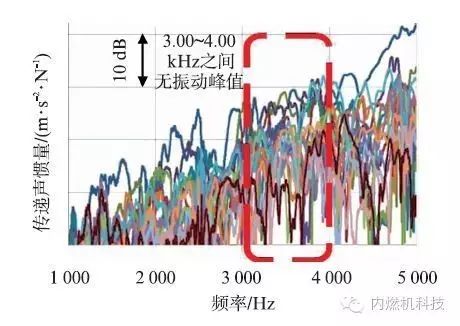

此外,通過故意增加燃燒激振力復(fù)現(xiàn)了1.5 L發(fā)動機的柴油機敲缸現(xiàn)象。圖2為實測的1.5 L柴油機的近場噪聲。噪聲峰值也在頻率3.50 kHz左右時出現(xiàn)。以下為柴油機敲缸的特征:(1)柴油機敲缸的主頻率出現(xiàn)在3.00~4.00 kHz 之間。(2)測量不同規(guī)格的發(fā)動機時,噪聲峰值也出現(xiàn)在3.00~4.00 kHz間。

圖2 發(fā)動機敲缸時的近場噪聲頻譜(1.5 L柴油機)

2 柴油機敲缸產(chǎn)生機理

2.1 發(fā)動機內(nèi)部零件特性測量

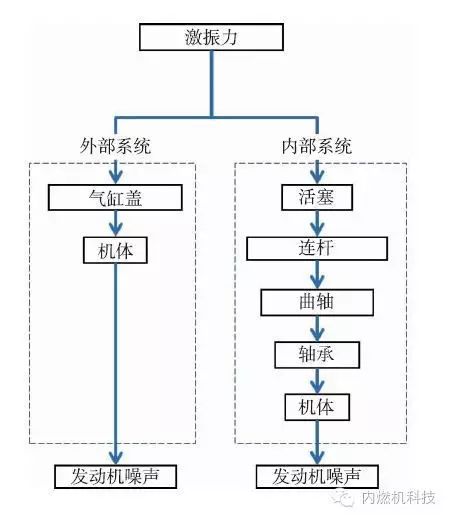

為了解3.00~4.00 kHz之間出現(xiàn)噪聲峰值的產(chǎn)生機理,借助試驗手段分析了幾種不同的噪聲傳遞路徑。圖3所示為增大振動峰值的噪聲傳遞的可能路徑。

圖3 噪聲傳遞的可能路徑

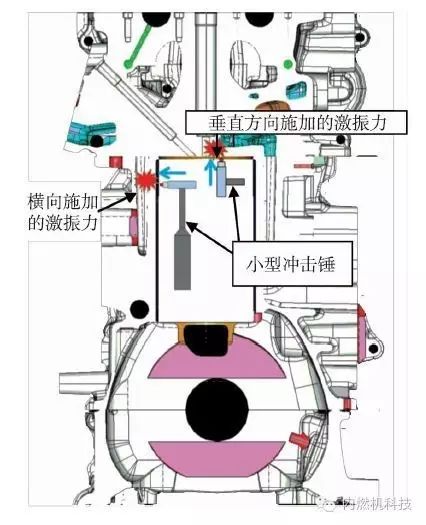

首先,分析將激振力從燃燒室傳遞到氣缸蓋和機體的外部系統(tǒng)對噪聲傳遞路徑的影響。通過對安裝好氣缸蓋和機體的發(fā)動機進(jìn)行錘擊試驗來驗證外部系統(tǒng)產(chǎn)生的影響。如圖4所示為利用1個沖擊錘對燃燒室施加激振力,而圖5所示為測量外部系統(tǒng)若干位置的振動獲得的頻率響應(yīng)曲線。由于在3.00~4.00 kHz之間的頻率響應(yīng)曲線(FRF)中未發(fā)現(xiàn)明顯的振動峰值,因而可以斷定外部系統(tǒng)的傳遞路徑?jīng)]有使振動峰值增大。

圖4 錘擊試驗圖

圖5 用錘擊試驗獲得的外部系統(tǒng)振動響應(yīng)

隨后,分析將激振力從活塞連桿、曲軸、軸承傳遞到機體的內(nèi)部系統(tǒng)對噪聲傳遞路徑的影響。在燃燒過程中,機油在彈性流體動力潤滑中起著彈簧和阻尼的作用,并由它將激振力傳遞給發(fā)動機內(nèi)部零件。由于彈簧和阻尼的狀況會隨發(fā)動機運行工況及曲軸轉(zhuǎn)角而變化,在靜態(tài)錘擊試驗下很難復(fù)現(xiàn)機油的邊界條件。因此在發(fā)動機實際運轉(zhuǎn)時可直接測量內(nèi)部振動性能。

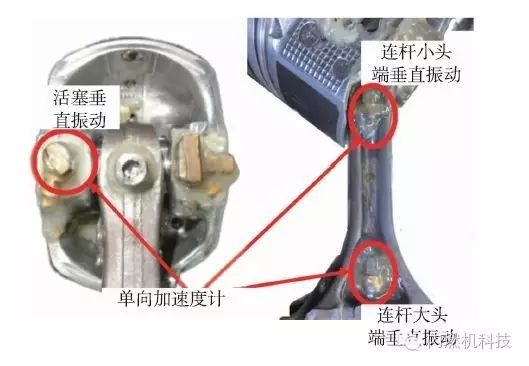

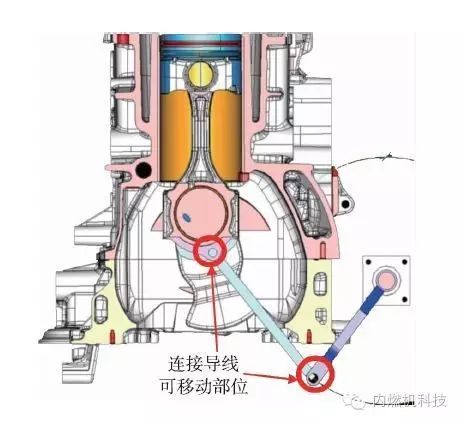

圖6為加速度計在活塞和連桿上的安裝位置,圖7為采用連接臂從往復(fù)運動件上獲得信號的方法。如圖7所示,加速度計的連接導(dǎo)線綁在連接臂上(圓圈所示可移動部位除外),所以連接導(dǎo)線能扭轉(zhuǎn)并連接到發(fā)動機外。利用帶有內(nèi)置放大器的加速度計控制連接臂運行時連接導(dǎo)線扭動引起的電阻變化。

圖6 加速度計的安裝位置

圖7 連接臂示意圖

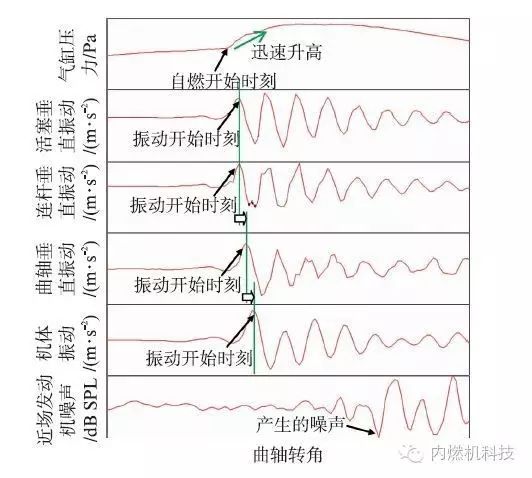

圖8為實測的第4缸燃燒過程中氣缸壓力和振動隨時間變化的曲線。氣缸內(nèi)發(fā)生自燃的那刻,氣缸壓力開始迅速升高,并導(dǎo)致活塞出現(xiàn)振動。隨后振動傳遞到連桿、曲軸,最后傳遞到機體。因此可以得出結(jié)論,燃燒激振力是從內(nèi)部系統(tǒng)傳遞到機體。

圖8 燃燒過程中實測的氣缸壓力和振動

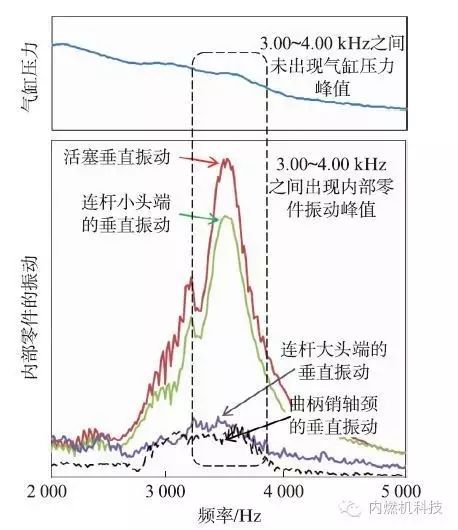

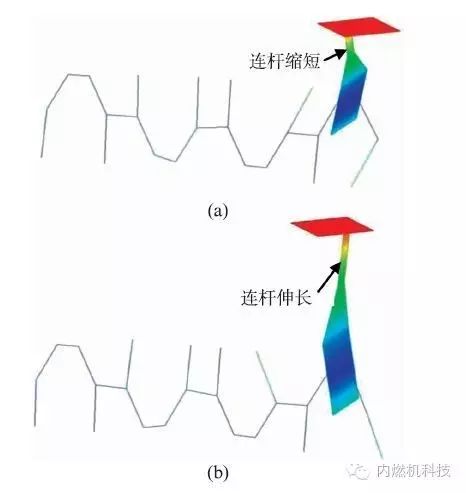

圖9為在燃燒過程中氣缸壓力和內(nèi)部零件振動的曲線。氣缸壓力峰值并不出現(xiàn)在3.00~4.00 kHz之間。然而,活塞和其他內(nèi)部部零件則在3.00~4.00 kHz之間出現(xiàn)明顯的振動峰值。圖10所示為3.50 kHz時連桿工作時的形狀偏移。振動模式的特征如下:(1)活塞振動最強烈;(2)連桿小頭端的振幅大于連桿大頭端的振幅,小頭端與大頭端之間的相對位移差證明,連桿像彈簧一樣會伸長和縮短;(3)曲柄銷軸頸幾乎沒有振動。

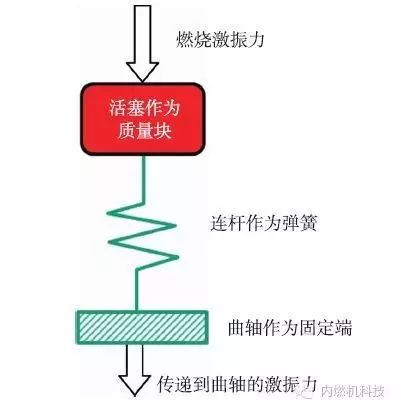

因此,我們可以推定,由活塞作為質(zhì)量塊、連桿作為彈簧、曲軸作為固定端組成的單自由度系統(tǒng)(圖11)是頻率3.00~4.00 kHz之間出現(xiàn)振動峰值的原因。

圖9 燃燒過程中氣缸壓力和內(nèi)部零件的振動曲線

圖10 3.50 kHz時測得的連桿工作時的形狀偏移

圖11 預(yù)測的單自由度系統(tǒng)的共振模型

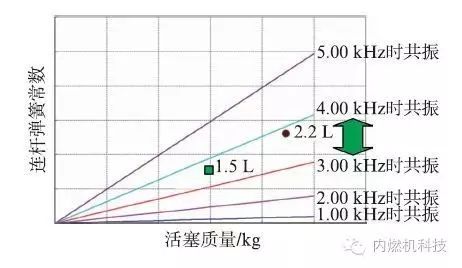

圖12所示為活塞質(zhì)量、連桿剛度與共振頻率之間的關(guān)系。2.2 L發(fā)動機共振頻率出現(xiàn)在3.00~4.00 kHz之間。活塞質(zhì)量和連桿彈簧常數(shù)較小的1.5 L發(fā)動機,其共振頻率也出現(xiàn)在3.00~4.00 kHz之間。只要連桿剛度與活塞質(zhì)量的比例均衡,即使是不同排量的發(fā)動機,共振頻率總是會出現(xiàn)在3.00~4.00 kHz之間。

圖12 不同活塞質(zhì)量/連桿彈簧常數(shù)下的共振頻率

3 通過改進(jìn)發(fā)動機結(jié)構(gòu)降低柴油機敲缸

3.1 通過改變發(fā)動機技術(shù)規(guī)格降低敲缸

為了降低在3.00~4.00kHz之間活塞/連桿產(chǎn)生的共振,研究了內(nèi)部結(jié)構(gòu)的改進(jìn)。首先,分析了如何通過改變活塞質(zhì)量和連桿彈簧常數(shù)來降低傳遞到曲軸的激振力。由于無法明顯改變材料阻尼率,本研究不包括這方面的內(nèi)容。

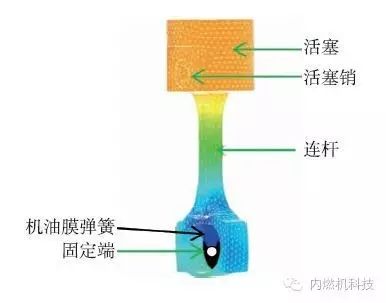

圖13為分析采用的有限元模型(FEM)。活塞、活塞銷和連桿小頭端均為剛性連接。連桿大頭端、軸承和曲柄銷中心固定端則通過起彈簧作用的機油膜相互連接,機油膜的稠度調(diào)節(jié)到與實測的活塞/連桿共振頻率相匹配。

圖13 分析采用的FEM模型

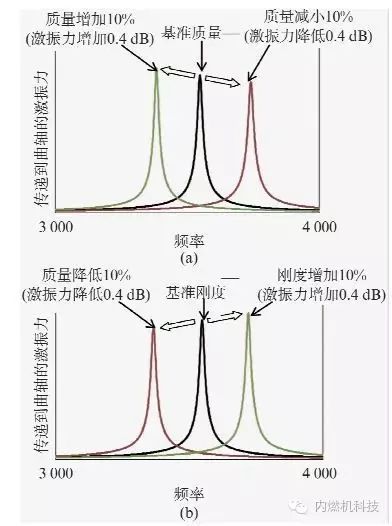

圖14為改變活塞質(zhì)量和連桿剛度時傳遞到曲軸的激振力發(fā)生變化的預(yù)測結(jié)果。當(dāng)活塞質(zhì)量減小時,傳遞的激振力也隨之降低。然而,想要顯著減小活塞質(zhì)量是不現(xiàn)實的。即使質(zhì)量減小10%,傳遞的激振力僅降低0.4 dB。通過降低連桿剛度同樣也能降低傳遞的激振力。但是,由于柴油機的最大氣缸壓力很高,為了滿足可靠性要求,不能降低連桿的剛度。即使剛度降低10%,傳遞的激振力也只能降低0.4 dB。因此,可以得出結(jié)論,通過改變發(fā)動機技術(shù)規(guī)格來降低傳遞到曲軸的激振力并非有效的方法。

圖14 活塞質(zhì)量和連桿剛度對傳遞到曲軸的激振力的影響

3.2 利用活塞阻尼結(jié)構(gòu)降低敲缸

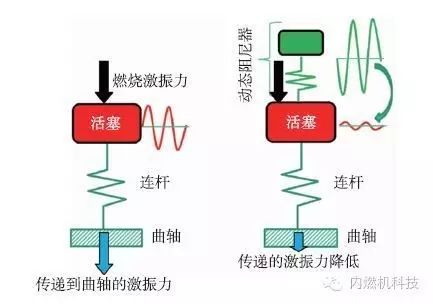

對能降低活塞振動的新型阻尼結(jié)構(gòu)的可行性進(jìn)行了研究。圖15所示為1種阻尼結(jié)構(gòu)示意圖,它能在活塞反向產(chǎn)生共振,通過吸收活塞振動能量來降低傳遞的激振力。

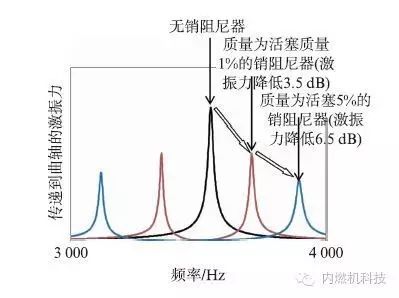

圖16所示為用2種動態(tài)阻尼器降低傳遞激振力的預(yù)測結(jié)果,這兩種阻尼器的質(zhì)量分別為活塞質(zhì)量的1%和5%。從圖中可以看出,由于共振峰值顯著降低,因而預(yù)期振動能明顯降低。隨著阻尼器質(zhì)量的增加,傳遞激振力會降低。

因此,為了降低柴油機敲缸,應(yīng)增加動態(tài)阻尼器的質(zhì)量。然而,由于安裝空間熱損傷和結(jié)構(gòu)布置等要求,動態(tài)阻尼器的尺寸受到一定限制。考慮到要滿足全部要求,設(shè)計了1種安裝在活塞銷內(nèi)的質(zhì)量為活塞質(zhì)量2.9%~8.7%的新型動態(tài)阻尼器(以下簡稱“銷阻尼器”)。圖17為銷阻尼器的尺寸、工作模式及裝配圖。由于在3.50 kHz時出現(xiàn)活塞共振,因而必須將阻尼器的工作頻率設(shè)定在3.50 kHz。借助于環(huán)形彈簧區(qū)將阻尼器的工作頻率調(diào)制到3.50 kHz。為了滿足應(yīng)力要求,優(yōu)化了彈簧的直徑和長度。

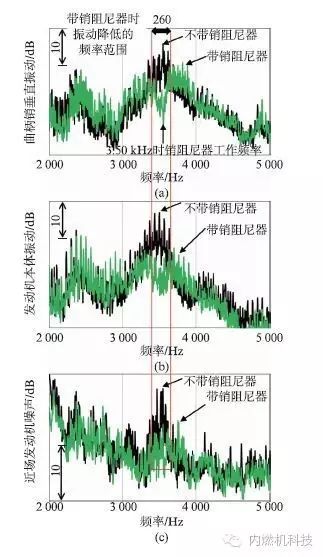

通過在發(fā)動機上安裝銷阻尼器,驗證了在3.50 kHz時共振、內(nèi)部振動和柴油機敲缸影響的降低。對帶或不帶銷阻尼器時的曲柄銷軸頸振動、發(fā)動機機體振動和近場發(fā)動機噪聲進(jìn)行了比較。圖18示出了質(zhì)量為活塞質(zhì)量2.9%的銷阻尼器的減振效果。正如預(yù)測那樣,3.50 kHz時曲柄銷振動得以降低,因此,傳遞到曲軸上的激振力也有所降低。由于內(nèi)部零件的振動降低,發(fā)動機機體振動和近場發(fā)動機噪聲均有所降低。

圖15 活塞振動的阻尼機理

圖16 帶有動態(tài)阻尼器時傳遞到曲軸的激振力降低

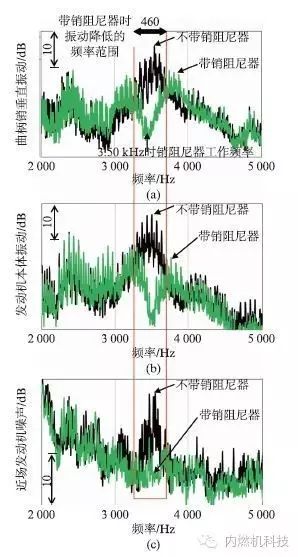

為了驗證增加銷阻尼器質(zhì)量的減振效果,還對質(zhì)量為活塞質(zhì)量8.7%的銷阻尼器進(jìn)行了測量。圖19為測量結(jié)果。由圖可見,3.50 kHz時曲柄銷振動、發(fā)動機機體振動和近場發(fā)動機噪聲都得以進(jìn)一步降低。振幅絕對值有所降低,銷阻尼器的有效工作頻率范圍從260 Hz增加到460 Hz,這表明噪聲能量明顯降低。此外,由聽覺評估證實,噪聲波動得以降低,音質(zhì)有所改善。

以上結(jié)果證實,從噪聲角度來看,可以通過改進(jìn)發(fā)動機內(nèi)部結(jié)構(gòu)(如活塞和連桿)來降低柴油機的敲缸噪聲。

圖17 銷阻尼器的結(jié)構(gòu)、工作模式和裝配圖

圖18 質(zhì)量為活塞質(zhì)量2.9%的銷阻尼器減振效果

圖19 質(zhì)量為活塞質(zhì)量8.7%的銷阻尼器減振效果

4 結(jié)論

在3.00~4.00 kHz之間出現(xiàn)柴油機敲缸特征的噪聲峰值,有關(guān)結(jié)論如下:

(1)對燃燒過程中活塞、連桿和曲軸的振動測量證實,可知劇烈的振動是由活塞振動引起的。

(2)活塞振動的機理是由活塞為質(zhì)量塊、連桿為彈簧和曲軸為固定端組成的單自由度系統(tǒng)共振。

(3)因可靠性要求,活塞質(zhì)量與連桿剛度必須保持比例均衡,因而不同排量的發(fā)動機也會在3.00~4.00 kHz之間發(fā)生共振。

(4)試驗證明,如果采用1種能在活塞反向產(chǎn)生共振的銷阻尼器來吸收振動能量,就能使柴油機的敲缸得到降低。

(5)當(dāng)銷阻尼器與活塞銷的質(zhì)量比例增加時,柴油機敲缸會隨之降低。活塞質(zhì)量越輕,阻尼作用越大。

采用更多的新技術(shù)來改善發(fā)動機內(nèi)部系統(tǒng)的振動傳遞特性和隔振,可以使柴油機敲缸噪聲得到明顯改善。

-

柴油機

+關(guān)注

關(guān)注

1文章

173瀏覽量

26852 -

活塞

+關(guān)注

關(guān)注

0文章

21瀏覽量

9518 -

磁共振

+關(guān)注

關(guān)注

4文章

79瀏覽量

26673

發(fā)布評論請先 登錄

通過什么方法能獲得關(guān)于Ethercat方面的設(shè)計方案和設(shè)計資料

中科采象邀您共探振動噪聲難題!數(shù)據(jù)采集技術(shù)賦能多場景創(chuàng)新突破

LMS Test.Lab:振動噪聲測試領(lǐng)域的全能王者

石油機械新寵兒 旋轉(zhuǎn)式油管測徑儀

精準(zhǔn)降噪,智控未來——振動噪聲測試儀LMS賦能工業(yè)智造新高度

阻尼器與振動控制系統(tǒng)的關(guān)系

Simcenter Anovis聲學(xué)噪聲和振動信號解決方案

中車大連公司新一代大功率高速柴油機點火成功

基于步進(jìn)電機的柴油機EGR系統(tǒng)開發(fā)與試驗研究

如何降低半導(dǎo)體制造無塵車間設(shè)備振動問題的影響?

關(guān)于通過控制活塞振動降低柴油機燃燒噪聲的方案設(shè)計

關(guān)于通過控制活塞振動降低柴油機燃燒噪聲的方案設(shè)計

評論