1 吸氣劑

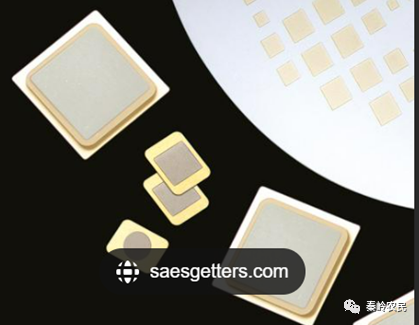

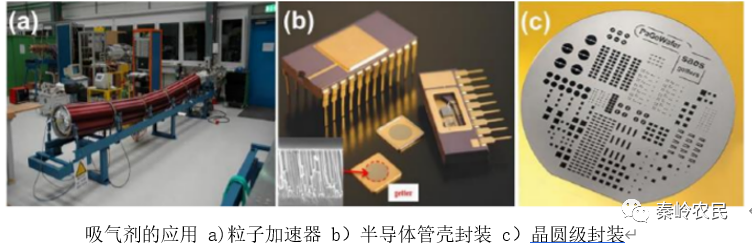

吸氣劑是指能有效地吸著某些(種)氣體分子的制劑或裝置的通稱(chēng),用來(lái)獲得或維持真空以及純化氣體等。吸氣劑有粉狀、碟狀、帶狀、管狀、環(huán)狀、杯狀等多種形式

2 吸氣劑作用

吸氣材料可以吸收電真空器件中的活性氣體,提供器件封離后所需的真空度,而且可以對(duì)真空度進(jìn)行長(zhǎng)時(shí)間的維持,保證器件的壽命及穩(wěn)定性和可靠性。

3 吸氣材料分類(lèi)

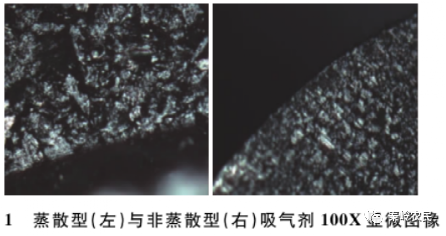

吸氣材料可分為蒸散型吸氣材料和非蒸散型吸氣材料

吸氣劑SEM圖

3.1蒸散型吸氣材料

是通過(guò)加熱蒸散后形成膜進(jìn)行吸氣。非蒸散型吸氣材料是激活后形狀不變,常溫下即可與活性氣體形成穩(wěn)定化合物進(jìn)行吸氣。蒸散型吸氣材料工作時(shí)會(huì)帶來(lái)蒸散的金屬原子,造成極間漏電等影響電真空器件的正常工作。使其在某些電真空器件 中的應(yīng)用受到了限制。

3.1.1? 鋇鋁吸氣劑

鋇鋁吸氣劑BaAl4 是20世紀(jì)50年代國(guó)內(nèi)外普遍使用的蒸散重復(fù)性好的吸氣劑,并且適合于大批量工業(yè)生產(chǎn)。這種吸氣劑在空氣中比較穩(wěn)定, 在真空中高溫蒸發(fā)得鋇, 以鋇來(lái)吸收氣體,在室溫到 200 ℃的范圍內(nèi), 能有效地吸收 N2 、H2 、O2 、CO2 、H2O 等氣體, 并且吸氣能力強(qiáng),容易獲得大面積的吸氣膜

3.1.2 摻氮鋇基吸氣劑

摻氮鋇基吸氣劑是在鋇鋁吸氣劑的基礎(chǔ)上, 為了滿(mǎn)足黑 白及彩色顯像管的應(yīng)用需求而研制的。它需要用高頻感應(yīng)器加熱,使吸氣金屬鋇從吸氣劑中蒸散出來(lái),在管子玻殼內(nèi)壁上形成吸氣薄膜—鋇膜。摻氮鋇基吸氣劑的應(yīng)用, 使蒸散過(guò)程中無(wú)序的金屬鋇原子按較為理想的途徑進(jìn)行分布,鋇的蒸散量(得鋇量) 越多, 吸氣性能就越好;生成鋇膜的結(jié)構(gòu)越疏松多孔, 吸氣表面積就越大 、吸附的氣體就越容易向其內(nèi)部擴(kuò)散, 因而其吸氣能力就越強(qiáng), 吸氣速率大為提高, 特別有利于活性較小氣體的吸著。與鋇鋁吸氣劑相比,其最大的優(yōu)點(diǎn)是能控制鋇膜在顯像管內(nèi)壁上的分布, 并且能同時(shí)提高鋇膜的吸氣能力

3.2非蒸散型吸氣劑

非蒸散型吸氣材料是激活后形狀不變,常溫下即可與活性氣體形成穩(wěn)定化合物進(jìn)行吸 氣。

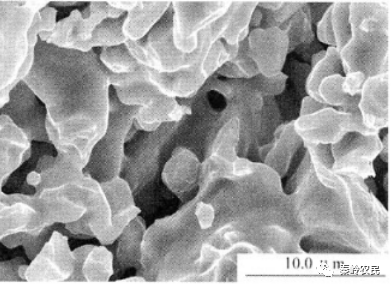

非蒸散型吸氣材料不需要把吸氣金屬蒸散出來(lái),不會(huì)使器件受到污染,且具 有體積小,抽速大的特點(diǎn),所以被廣泛應(yīng)用于電真 空器件領(lǐng)域。非蒸散型吸氣材料在發(fā)展歷程中主 要形成了壓制型、多孔燒結(jié)型和薄膜型三大類(lèi).吸氣劑產(chǎn)品為了獲得更大的比表面積,大部分采用粉末型吸氣材料,通過(guò)壓制,燒結(jié)等工藝成型.

根據(jù)吸氣劑的吸氣機(jī)理, 吸氣劑成分主要由以下兩部分組成 :

( 1)活性元素 :吸氣劑的吸氣能力主要取決于 氣體與吸氣金屬材料之間表面反應(yīng)的強(qiáng)弱及金屬溶解氣體 的能力, 活性金屬 Zr 對(duì) H2 、O2 、CO 、N2 等氣體均能產(chǎn)生很強(qiáng) 的化學(xué)吸附和較大的溶解能力, 因此, 選擇 Zr 為活性元素。

( 2) 抗燒結(jié)元素:抗燒結(jié)物質(zhì)的加入可以防止燒結(jié)時(shí)活性元 素的聚集長(zhǎng)大, 并能抑制粉末燒結(jié)體的明顯收縮, 以達(dá)到在 燒結(jié)體外形尺寸不增加的情況下, 實(shí)際表面積大大增加, 從 而達(dá)到提高吸氣能力的目的。

3.2.1 鋯鋁吸氣劑

鋯鋁吸氣劑是由質(zhì)量比鋯為 84 %、鋁為 16 %的金屬粒 子經(jīng)高溫熔煉制成的合金, 又被稱(chēng)為 ST101 合金, 具有好的 吸氣特性。20 世紀(jì)60 年代初, 意大利 SAES 公司推廣應(yīng)用 ST101 非蒸散型吸氣劑, 這種鋯鋁合金在工業(yè)應(yīng)用上的最大 特點(diǎn)是對(duì)所有的活性氣體都具有良好的吸收特性, 易于激 活, 一般在 900 ℃下加熱數(shù)秒后激活就完成了。

3.2.2鋯石墨吸氣劑

鋯石墨吸氣劑是由非蒸散吸氣材料鋯和石墨的混合物燒結(jié)而成, 是一種高溫?zé)Y(jié)粉末多孔的、室溫下吸氣能力優(yōu)越的、有較高使用價(jià)值的新型吸氣劑。該吸氣劑具有較高的孔隙度和比表面積, 并且這種粉末燒結(jié)體的絕大部分表面是以微孔內(nèi)表面形式存在,氣體分子在吸氣劑內(nèi)部傳輸通過(guò)兩種途徑:

一是表面擴(kuò)散, 物理吸附氣體分子表面擴(kuò)散系數(shù)為 10 -5 cm 2 ·s -1 , 化學(xué)吸附氣體分子表面擴(kuò)散系數(shù)更小。

二是氣體分子在微孔中的分子流擴(kuò)散, 室溫下的擴(kuò)散系數(shù)約為 10cm 2 ·s -1

3.2.3鋯釩鐵吸氣劑

鋯釩鐵吸氣劑是指由鋯 、釩 、鐵組成的合金, 其中鋯占 70%、釩占24.6 %、鐵占5 .4%。曝露于大氣的鋯釩鐵吸氣劑表面覆蓋著一層 CO2 、O2 及碳?xì)浠衔? 合金表面中的鋯和 釩主要以氧化態(tài)存在于表面。當(dāng)活性氣體碰到清潔的吸 氣劑合金顆粒表面時(shí), 能與合金顆粒表面形成穩(wěn)定的化合物, 從而達(dá)到抽除活性氣體的目的。并且由于釩的存在, 使得鋯釩鐵吸氣劑具有較低的激活溫度

3.2.4鈦鋯釩吸氣劑

鈦鋯釩吸氣劑也是近幾年來(lái)與鈦鉬吸氣劑一起發(fā)展起 來(lái)的新型吸氣材料, 具有較好的吸氣性能、較低的激活溫度, 也是當(dāng)今應(yīng)用廣泛的新型吸氣材料之一. 鈦基非蒸散型吸氣劑因具有良好的吸氣性能、高的結(jié)合強(qiáng)度、較低的制造成本, 因此特別適用 于貯氫設(shè)備、粒子加速器、等離子體熔合器以及一些需維持 真空度的排氣封離設(shè)備中, 是現(xiàn)有吸氣材料中無(wú)可替代的新型吸氣劑 。

4 吸氣劑的吸氣機(jī)理過(guò)程

1 )表面吸附

氣體分子人射吸氣材料,有一定的幾率被吸氣材料捕獲,吸附于吸氣材料表面;

2 )是表面吸收

吸氣材料表面附著的活性氣體分子分解,被吸氣材料吸收

3 )內(nèi)部擴(kuò)散。表面吸附分為物理吸附以及化學(xué)吸收。物理吸附是根據(jù)產(chǎn)生于分子或原子之間的靜電相互作用的范德華力(即分子間作用力),當(dāng)氣體分子碰撞吸氣劑固體表面時(shí),氣體分子可能被排斥彈出,也可能被吸附,吸附氣體分子的束縛力可以很強(qiáng),也可能比較微弱。化學(xué)吸收是指腔內(nèi)產(chǎn)生雜氣的活性氣體成分與吸氣劑的活性組分之間發(fā)生化學(xué)反應(yīng)而被吸收的過(guò)程。在以上兩種吸氣的過(guò)程中,化學(xué)吸附處于主導(dǎo)地位。內(nèi)部擴(kuò)散過(guò)程:吸氣劑表面吸附的氣體具有較大的表面遷移率,雜氣分子迅速地在吸氣劑的表面擴(kuò)散開(kāi)來(lái),隨著表面擴(kuò)散的進(jìn)行,在一定條件下,擴(kuò)散的雜氣分子將進(jìn)一步向吸氣劑的吸氣劑合金內(nèi)部擴(kuò)散。擴(kuò)散的形式主要包括:深入金屬表面凹陷及損傷部位;浸入晶界之間;擴(kuò)散至結(jié)晶本身的缺陷之中;與金屬發(fā)生化學(xué)反應(yīng)生成金屬化合物;與金屬形成固溶體。

物理吸附。物理吸氣是指氣體分子與固體分子通過(guò)物理方式相結(jié)合,分子之間的物理結(jié)合力為范德華力。由于物理吸附是分子間范德華力作用的結(jié)果,結(jié)合所需熱能較低,這意味著物理吸附是不穩(wěn)定的,通過(guò)加熱可以使氣體分子脫離固體分子,但其吸附 速度更快,能吸附多種氣體,適用性廣。

化學(xué)吸附。化學(xué)吸附是指氣體分子和固體分子通過(guò)化學(xué)鍵相結(jié)合,其本質(zhì)是氣體分子與 固體分子之間發(fā)生了化學(xué)反應(yīng)。一般來(lái)說(shuō)以化學(xué)鍵結(jié)合比以范德華力結(jié)合更牢固,化學(xué)穩(wěn)定性更高,這是因?yàn)榛瘜W(xué)鍵結(jié)合時(shí)所需熱能更高。由于吸附熱較高,氣體脫離固體材料所需的熱量更高,所以化學(xué)吸附相比于物理吸附不易發(fā)生脫離,并且一旦脫離會(huì)發(fā)生明顯的化學(xué)變化。

擴(kuò)散是指氣體分子進(jìn)入固體表面以及內(nèi)部的過(guò)程,進(jìn)入固體表面的過(guò)程稱(chēng)為 表面擴(kuò)散,進(jìn)入固體內(nèi)部的過(guò)程稱(chēng)為體擴(kuò)散。表面擴(kuò)散速率取決于材料的表面積,表面積越大,固體與氣體的接觸面積更大,則表面擴(kuò)散速率越快。體擴(kuò)散的速率取 決于固體表面內(nèi)外氣體濃度梯度,內(nèi)外濃度梯度越高,氣體越容易擴(kuò)散進(jìn)固體內(nèi)部。一般來(lái)說(shuō),氣體分子主要通過(guò)晶界擴(kuò)散、存儲(chǔ)于材料缺陷處和與固體材料分子化合 形成化合物三種方式。

當(dāng)內(nèi)部擴(kuò)散不再發(fā)生時(shí),氣體分子在表層的吸附逐漸達(dá)到飽和而停止,為重新恢復(fù)吸氣過(guò)程,必須通過(guò)加熱使表層吸附的氣體分子擴(kuò)散至內(nèi)部以去除表面鈍化層,重新露出潔凈表面,此過(guò)程叫做“重新激活”

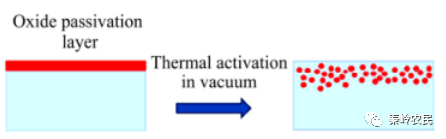

暴露于大氣環(huán)境后的吸氣劑表面會(huì)覆蓋著一層H2O、CO2 及碳?xì)浠衔铮谑褂们氨仨氃谡婵諚l件下加熱到一定溫度并保持一段時(shí)間,以去除表面真空與低溫鈍化膜及吸附氣體,從而獲得清潔的活性表面,這一過(guò)程被稱(chēng)為激活。

吸氣劑在制備過(guò)程中會(huì)與外界空氣相接觸,在接觸的過(guò)程中會(huì)發(fā)生氣固反應(yīng)。直接使用的話(huà),氣固反應(yīng)形成的氧化物和碳化物膜層,會(huì)影響真空器件內(nèi)氣體分子進(jìn)入吸氣材料內(nèi),使得吸氣速率和吸氣量下降,導(dǎo)致吸氣劑不能完全發(fā)揮作用。因此吸氣劑在使用之前需要經(jīng)過(guò)激活。激活就是去除鈍化層讓吸氣劑表面活性層重 新暴露出來(lái),使得吸氣劑能夠與活性氣體發(fā)生物理化學(xué)反應(yīng),從而表現(xiàn)出較好的吸 氣能力。一般情況下為了實(shí)現(xiàn)鈍化層的去除,采取加熱的方式能夠有效去除鈍化層, 溫度越高越容易獲得活性表面層。高溫激活過(guò)程中,結(jié)合在材料表面的氣體分子會(huì)發(fā)生脫附現(xiàn)象,這是因?yàn)闅怏w 分子與固體分子加熱過(guò)程中吸收熱能而造成化學(xué)鍵斷裂。根據(jù)擴(kuò)散速率公式(3-5),溫度越高擴(kuò)散速率越快,在固體表面的氣體分子更容易進(jìn)入固體內(nèi)部。總而言之, 激活是去除吸氣劑表面氧化物和碳化物膜層,并使得固體表面的氣體進(jìn)入固體內(nèi)部的過(guò)程,吸氣劑的激活過(guò)程如圖 4-1所示。

圖 4-1吸氣劑激活過(guò)程

審核編輯 :李倩

?

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論