如何提升利潤水平是所有企業關注的重點。在PCB領域,傳統曝光技術需要使用底片,增加了多道制造工序,無法滿足中高端PCB產品的精度、產能、良率等大規模產業化制造要求,而直接成像設備能夠實現更為精細化線寬,提升產品良率,縮短生產周期,有效提升下游PCB制造企業的利潤水平。在泛半導體領域,目前IC及FPD制造光刻設備主要為掩膜光刻設備,而掩膜光刻設備不僅價格昂貴,還需要使用生產周期較長、成本昂貴的掩膜版,下游廠商無法靈活快速地更換掩膜版,不能實現柔性化生產。此外,隨著泛半導體產業制造精度的不斷提升,掩膜版的生產成本呈現大幅上升趨勢,對下游制造廠商形成了巨大的成本壓力。

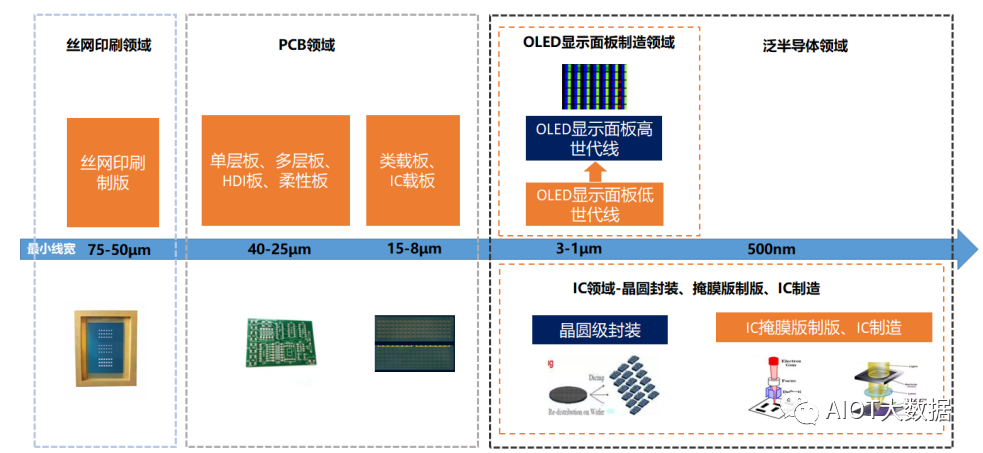

直寫光刻技術作為一種無掩膜光刻技術,只需通過控制光的強度和掃描刻寫路徑就可以實現任意圖形的高精度刻寫,較其他刻寫方式而言更為簡單,成本也更為低廉,因此可以實現高精度、高靈活度、低成本的生產。同時,隨著直寫光刻技術水平的提升,其生產效率也得到了大幅提升,目前直接成像設備及直寫光刻設備在PCB制造、晶圓級封裝以及FPD顯示面板制造等領域已得到了不斷應用。未來,隨著直接成像設備及直寫光刻設備技術水平的不斷提高,其下游市場應用領域將得到不斷擴大,行業市場發展前景廣闊。

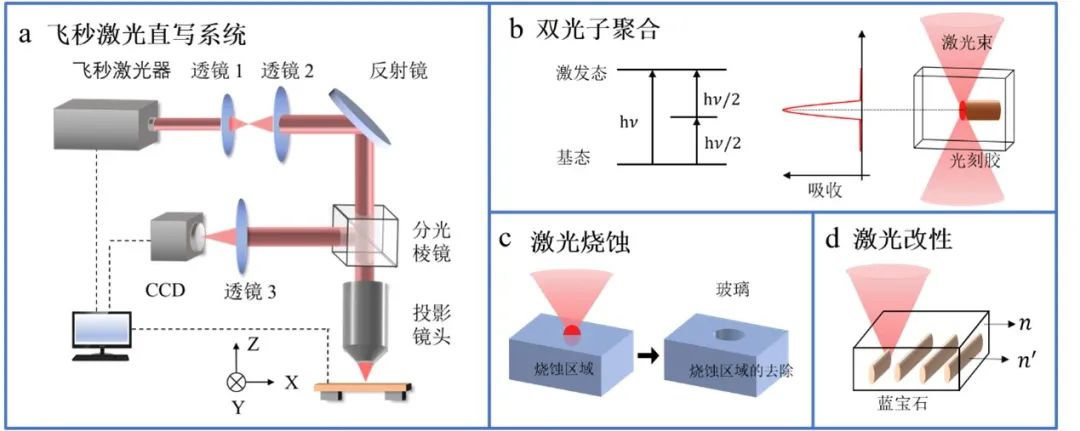

光刻設備是微納制造的一種關鍵設備,光刻設備的性能直接決定微納制程精細程度。直寫光刻是微納光刻的重要分支,它既具有投影光刻的技術特點,如投影成像技術、雙臺面技術、步進式掃描曝光等,又具有投影光刻所不具有的高靈活性、低成本以及縮短工藝流程等技術特點。

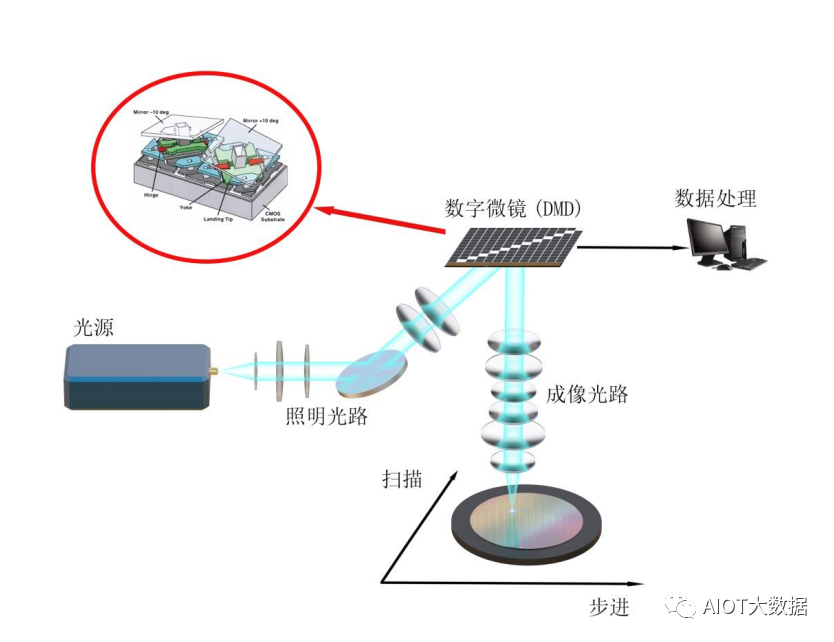

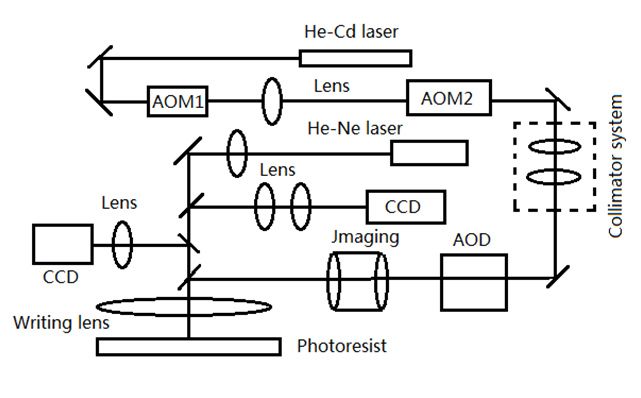

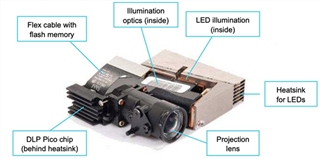

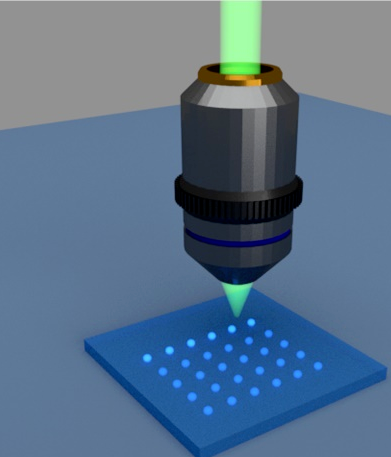

直寫光刻設備涉及精密機械、紫外光學、圖形圖像處理、模式識別、深度學習、自動控制、高速數據處理、有機化學等多領域的跨學科綜合技術。直寫光刻技術是采用高速實時動態面掃描的直寫技術,利用大功率紫外激光或LED光源,通過高效集光系統和勻光系統,照射在數字微鏡器件(DMD)上,通過數據鏈路實時產生動態圖形,然后動態圖形通過高精度、低畸變的投影曝光鏡頭直接投影至覆有感光材料的基材上,實現高達幾百萬束光同時進行掃描曝光,通過空間面掃描和無縫拼接技術,高效實時地形成曝光圖形。 ? ?

在直寫光刻技術領域,采用DMD的直寫光刻技術是從傳統曝光技術發展而來的一種新技術,其曝光成像原理與傳統曝光技術類似,區別在于采用DMD取代傳統的掩膜版或底片,其主要原理是利用計算機把對應的光刻圖案輸至DMD芯片中,DMD微鏡陣列根據光刻圖案調整對應的微鏡轉角,同時準直光源照射至DMD微鏡陣列表面,產生與光刻圖案相符的光圖像,光圖像通過投影曝光鏡頭成像至基材表面,基材在受控的運動平臺上完成多次往返掃描運動和圖形拼接,實現任意圖形的高精度光刻。

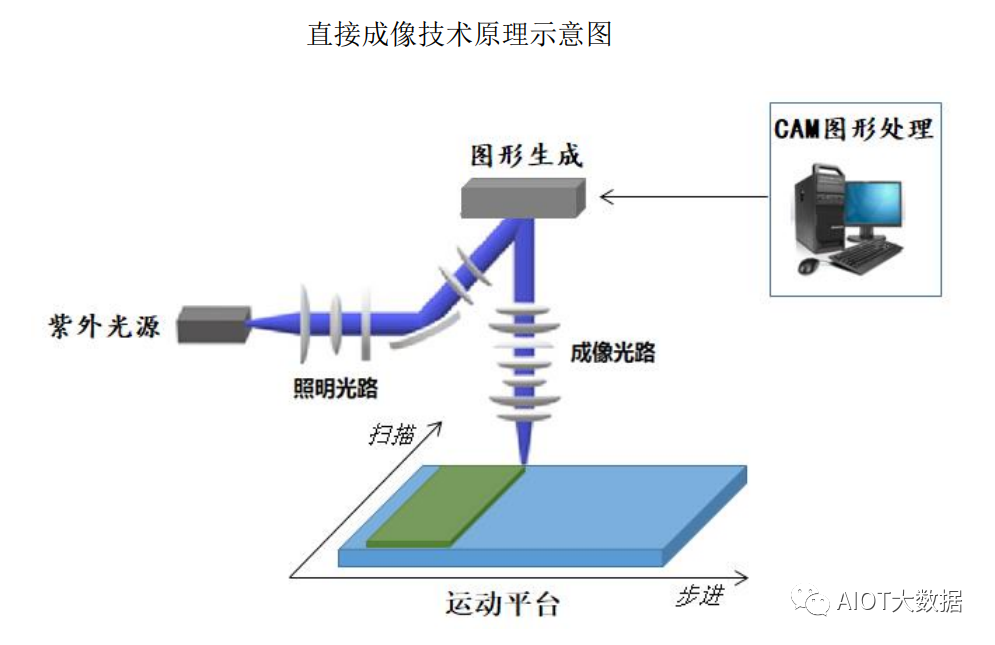

采用DMD的直寫光刻技術原理示意圖

基于直寫光刻技術的原理,直寫光刻設備不僅要攻克投影光刻所須解決的位置精度、線寬質量等問題,還要攻克直寫光刻技術所獨有的技術難題,主要包括:(1)圖形拼接問題;(2)大數據量圖形數據生成及其高速實時無失真傳輸問題;(3)產能提升的問題;(4)不同曝光鏡頭光刻線寬一致性的問題。 ? ?

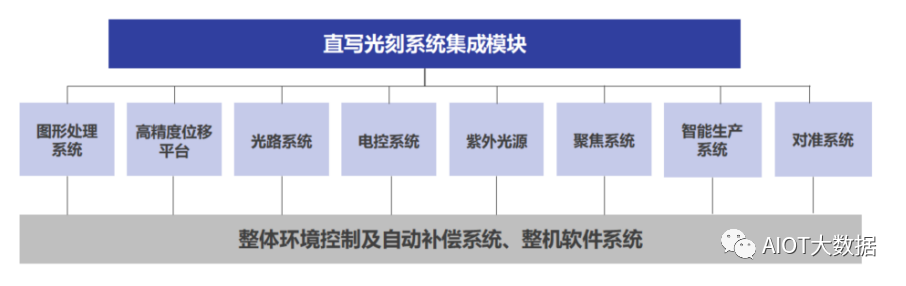

直寫光刻系統集成模塊及各子系統如下圖所示:

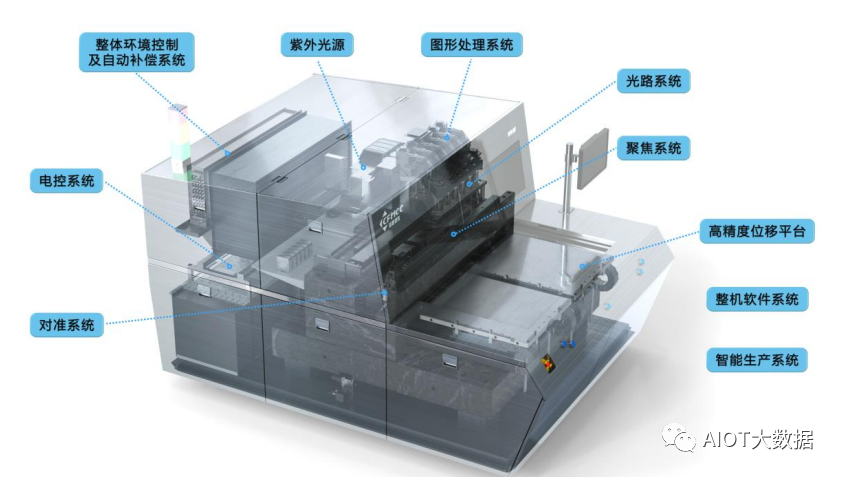

PCB直接成像設備結構圖(以激光直接成像設備為例)

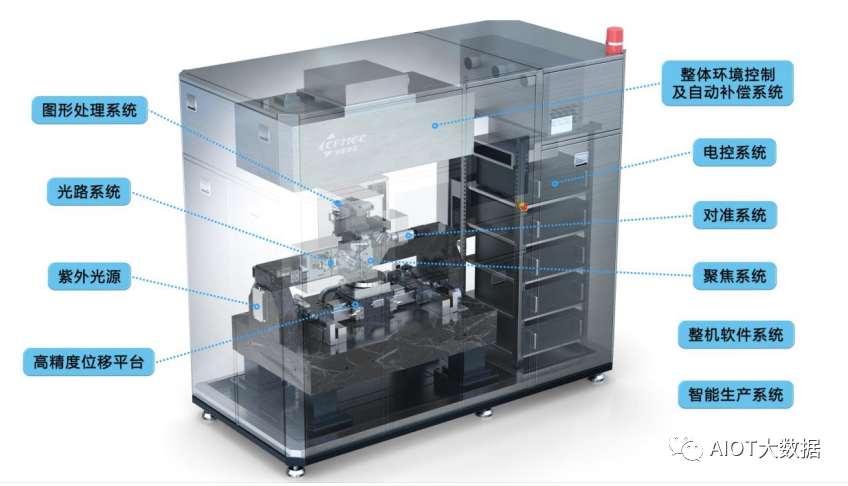

泛半導體直寫光刻設備結構圖 ? ?

系統集成技術

光刻設備具有多學科交叉融合的特點,對系統集成具有較高的技術要求。系統集成包括整機的設計、裝調和集成,其中設計包括整機系統指標的確定、子系統關鍵技術指標的合理分配等,裝調包括各子系統的組裝、檢測和調試等,集成包括整機的組裝、檢測和工藝調試等。

整機的設計首先需定義整機系統指標,如最小線寬、對位精度、產能、良率、MTBF(平均故障間隔時間)、設備維護和運行成本等;其次需要將整機系統指標分配至各子系統,定義出子系統的關鍵技術指標并合理地平衡,以確保各子系統以最優的技術方案滿足整機的設計要求。

整機的裝調和集成首先需要實現各子系統的組裝、調試和檢測,確保其滿足子系統的關鍵技術指標,如鏡頭需達到分辨率的規格、對位系統需達到對位精度的要求等;其次是將調試完成后的各子系統組裝成整機,并借助一系列工藝調試和檢測手段,合理地平衡和配置各子系統的技術參數,從而實現整機的系統指標。以PCB直接成像設備為例,為提高對位精度,直接手段是提高運動平臺的性能,但是僅僅通過提高運動平臺的性能勢必會大幅增加設備的成本,此時應從整機系統集成的角度分析對位精度的誤差來源和主要影響因素(如圖形正確性、運動平臺性能、鏡頭畸變、鏡頭倍率一致性、鏡頭遠心度以及設備熱性能等),綜合評估各影響因素的貢獻,以得出提升對位精度的最優方案。 ? ?

此外,設備故障診斷時,也需要從整機系統集成的角度對故障進行歸因分析,設計出具有針對性的檢測和調試方法,準確找到故障原因所在。例如,當設備曝光解析不良時,需從系統的角度綜合分析鏡頭倍率變化、運動平臺漲縮、對焦離焦、圖形圖像匹配、干膜質量、前后制程工藝參數等影響因素,而非簡單地歸因于光刻鏡頭成像質量。

光刻紫外光學及光源技術

光刻紫外光學及光源技術是直寫光刻設備的核心技術之一,決定了光刻的線寬精度和線寬一致性。

①大功率紫外半導體激光光源技術

激光器是直寫光刻設備的光源發射裝置,是光刻設備的關鍵零部件之一。激光光源由數個單顆半導體激光器組成,目前單顆半導體激光器最大功率只有0.5W,如果需要大于10W的激光光源,就需要將多個半導體激光器發出的光通過耦合透鏡耦合進光纖,再將光纖進行捆綁組合。當前可用于直寫光刻設備的紫外半導體激光器僅日本日亞化學工業株式會社(NichiaCorporation)等少數國外企業能夠供應,為保證關鍵組件的供貨安全、提高產品的競爭力,國內已經實現了激光光源的自主設計及集成,并已成功應用于2019年新推出的部分PCB直接成像設備上,未來隨著自主設計及集成的激光光源技術的成熟,進口替代的比例將逐步提升。

②光刻紫外照明系統

光刻紫外照明系統主要作用是將光源發出的紫外光進行準直勻光調整后均勻地投射到數字微鏡器件(DMD)上,保證直寫光刻設備線寬精度和線寬一致性。照明系統的設計需要合理匹配曝光鏡頭的數值孔徑和光線入射角度,既要最大限度地收集利用紫外光的能量,以保證光刻效率,還要確保紫外光能均勻地照射到數字微鏡器件(DMD)上,以保證光刻線寬一致性。照明系統設計不僅需要平衡以上因素,還需統籌考慮拉氏不變量(指光學系統的折射率、孔徑等參數)的限制。合肥芯碁微自主研發的照明系統經過不斷優化和迭代,已經成功應用于PCB直接成像設備和泛半導體直寫光刻設備。此外,為解決直接成像設備在PCB阻焊制程的產能瓶頸(阻焊制程的感光材料需要高能量),合肥芯碁微自主開發了多波段混合照明系統,大幅提升了直接成像設備在阻焊制程的生產效率。 ? ?

③高精度寬動態光刻光學成像系統

高精度寬動態光刻光學成像系統是指將經過數字微鏡器件(DMD)反射后的圖形,通過光學鏡頭精確的成像,然后投影至覆有感光材料的基板上。該系統是光刻設備的重要模塊之一,它不僅要有足夠大的數值孔徑以確保其滿足線寬精度的分辨率,還要保證像質接近理想像質,畸變要控制在十萬分之一以內,為了確保多成像系統并行使用的一致性,其鏡頭倍率需要有一定的微調能力。

該系統的性能是光刻設備的最小線寬解析、線寬一致性、焦深等技術指標的決定性因素,同時也是影響光刻效率、對準套刻精度的重要因素。在PCB領域,合肥芯碁微已實現投影成像鏡頭的自主設計、組裝和調試,具備了線寬解析能力可達到8μm的光學鏡頭的自主設計及組裝調試能力,并借此優勢,成功提升了直接成像設備整機的技術指標。在泛半導體領域,合肥芯碁微已具備了部分投影成像系統的自主開發能力,并已成功應用于半導體直寫光刻設備中。

(3)高精度高速實時自動對焦技術

高精度高速實時自動對焦技術是為了保證在光刻過程中始終保持圖案曝光在最佳焦面上,從而保證光刻線寬的精度。受到基板的厚度不同、表面平整度的差異、真空吸盤的平面度波動等因素的影響以及投影成像系統的焦深限制,為了保證基板整體曝光效果的一致性,需要給每個鏡頭配備一個高精度實時對焦系統,通過測量系統實時測量基板表面的平整度差異,進而通過納米執行機構來調整鏡頭和基板之間的距離,使得基板始終處于鏡頭的最佳成像位置。 ? ?

在泛半導體領域及印制電路板中的IC載板領域,由于線寬精度要求更高,需要采用高精度高速實時自動對焦技術。合肥芯碁微的自動對焦系統主要包含測量系統和納米執行機構兩項技術模塊:①測量系統,主要采用旁軸激光測距或同軸激光測距的方式,能夠測量出20nm以上的基板表面平整度差異;②納米執行機構,主要采用壓電陶瓷作為每個鏡頭獨立的對焦執行機構,能夠將對焦過程中鏡頭的中心偏差控制在10nm以內。

(4)高精度高速對準多層套刻技術

PCB和IC產品通常由幾層到幾十層的電路圖形組成,層與層之間的圖形需要確保對齊,偏差過大會造成電路圖形的功能失效,所以對準套刻精度是衡量直寫光刻設備的核心指標之一。為了保證圖形的對準套刻精度,合肥芯碁微掌握了高精度高速對準多層套刻技術,技術具體包括圖像采集系統、亞像素精度定位技術、自適應算法。

①圖像采集系統

圖像采集系統是光刻設備用來快速準確的識別基板對位標記的模塊,主要包含對準照明光源、對準鏡頭、圖像采集裝置和圖像處理模塊,其設計需要考慮對準精度和對準效率的平衡。目前公司所有設備的圖像采集系統均由合肥芯碁微自主研發設計和組裝集成。在PCB領域,印制電路板產品的對位標記種類和材料繁多,標記識別復雜,合肥芯碁微采用2個或者2個以上的旁軸對準方式,同時配置雙波段(紅外光和可見光)照明光源,照明方式為同軸照明或環形照明。在泛半導體領域,合肥芯碁微主要采用同軸對準方式,即照明光路與成像光路共用同一鏡頭。由于對準光源與曝光光源的波長差異很大,需要在照明光路中對該波段的像差進行校準。

②亞像素精度定位技術 ? ?

圖像采集系統為了能夠更快的定位檢測到對位標記,通常圖像采集窗口都比對位標記范圍大。由于采集窗口越大,所采集的圖像的像素尺寸就越大,進而定位的精度就會越差。為了確保對準過程的快速和準確,合肥芯碁微已開發出亞像素精度定位技術,并已廣泛應用在產品上,提高了產品的競爭力。合肥芯碁微亞像素精度定位技術兼顧了對準的效率和精度,在PCB領域中,對位的時間可以達到3秒以內,定位精度可達500nm,其圖像識別精度可達到1/20像素;在泛半導體領域中,對位精度要求更高,對位效率相對降低,對位的時間達到5秒以內,定位精度可達50nm,其圖像識別精度可以達到1/30像素。

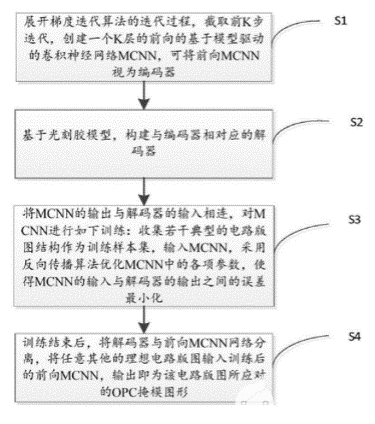

③自適應算法

在PCB領域及泛半導體領域,要求對準套刻又快又準,一般取四點對位,通過對四個對位標記的調整和圖形變換,以保證曝光圖形的對準套刻精度。合肥芯碁微掌握的對準圖形變換方式包括投影變換、相似變換和仿射變換等,在圖形曝光時,合肥芯碁微自主研發的自適應算法軟件會自動提示對準計算結果,客戶可以對圖形變換參數進行管控和記憶,確保生產過程中的實時對準精度。合肥芯碁微的自適應算法集成“深度學習”的功能,優先進行算法的推薦,從而提高對準套刻的整體性能。

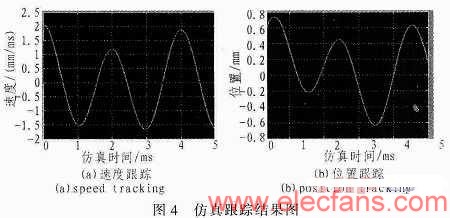

(5)高精度多軸高速大行程精密驅動控制技術

高精度多軸高速大行程精密驅動控制技術是直寫光刻設備的關鍵技術,該技術使得設備在高速掃描光刻過程中能夠保證曝光圖形的位置精度和對準套刻精度。合肥芯碁微自主設計開發了高精度多軸高速大行程精密驅動控制技術,使得設備在性能、靈活性及成本等方面具有極大的競爭力。該技術已廣泛應用于合肥芯碁微的PCB直接成像設備和泛半導體直寫光刻設備中,不僅能夠幫助合肥芯碁微更快速地開發定制化設備,滿足客戶的多樣化需求,也能夠幫助合肥芯碁微在研發過程中搭建合適的實驗及測試平臺,提升研發效率,縮短產品迭代周期。該技術具體包括平臺二維補償技術和高性能多軸運動控制技術。 ? ?

①平臺二維補償技術

合肥芯碁微的平臺二維補償技術是指運動平臺裝配完成后,先采用標準板測量出平臺運動誤差,再通過軟件自動修正的一項技術。該技術解決了平臺高速運動過程中帶來的位置誤差問題,提高了曝光圖形的位置精度和對準套刻精度,降低了運動平臺的硬件性能要求。

②高性能多軸運動控制技術

合肥芯碁微的高性能多軸運動控制技術,是基于嵌入式實時系統開發運動控制程序,可以對運動軌跡進行空間樣條曲線擬合,計算生成各節點位置、速度、時間,并通過高速工業以太網同步至伺服驅動器加以執行,從而實現對任意空間曲線的離散控制。同時該技術采用高速CPU進行實時路徑規劃運算,對各個伺服驅動軸的運動變量進行實時抓取和調整,提高運動平臺的精度及穩定性。該技術不僅實現了多軸運動平臺的同步聯動,還支持以一個主軸為基礎向光刻設備其他子系統發出同步位置信號,實現各子系統之間同步控制。

(6)高可靠高穩定性及ECC技術

直寫光刻設備應用于下游PCB、泛半導體等行業內的生產,尤其是自動化生產線,需要7*24小時無間斷作業,必須保證產品加工的穩定性,所以在整個產品加工過程中任何關鍵部件的微小變化都會影響到加工的質量。對準套刻精度、線寬一致性和圖形拼接精度對此尤為敏感,輕則造成加工產品報廢,重則導致產線停產。為滿足設備長時間滿負荷穩定的工作,合肥芯碁微掌握了高可靠高穩定性及ECC技術,具體包括:

①高精度環境控制技術

高精度環境控制技術,主要是對設備內部的溫度、濕度、氣壓和潔凈度進行控制,其中最難的是溫度的控制。由于每種材料都具有熱膨脹的特性,一般金屬常溫下的熱膨脹系數為1*10-5左右,為減少部件熱變形帶來生產的不穩定性,合肥芯碁微從設備整機結構布局入手,對于部件的結構布局進行模擬分析和設計優化,從而降低熱源對精密部件的影響。在PCB領域中,合肥芯碁微的溫度控制技術能夠達到±0.2℃;在泛半導體領域中,合肥芯碁微的溫度控制技術能夠達到±0.03℃。 ? ?

②自動監測補償系統

設備長時間使用過程中,各部件的位置和性能會有一定的變化。直寫光刻設備具有多個曝光鏡頭,其相對位置與性能的變化直接影響整機性能。合肥芯碁微自主開發的自動監測補償系統,不僅可以對每個鏡頭及精密部件的位置進行實時監控,實現了監測的高效率和高可靠性,并且能夠對部件的位置誤差進行補償,從而保持設備長期穩定運行,為公司設備在業界的穩定性贏得了良好的口碑。

③設備診斷維護系統

設備內部的生產日志、報警信息、自動補償參數可以自動生成報表,利用大數據分析,可以對設備運行情況進行分析預判,同時利用ECC技術(一種實現“錯誤檢查和糾正”的技術)防止設備出現不穩定的問題。

(7)高速實時高精度圖形處理技術

圖形處理是直寫光刻領域關鍵的技術,PCB和泛半導體領域使用的圖形格式在光刻前需要轉換成直寫光刻設備能夠識別的位圖格式,通常轉換之后的位圖數據量較大,這就需要強大的計算機處理能力、軟件處理能力、數據傳輸能力,因此對相關軟件的設計能力、數據的處理能力都提出很高的要求。合肥芯碁微掌握了高速實時高精度圖形處理技術,具體包括無縫圖形拼接技術、多鏡頭線寬一致性技術、鏡頭畸變補償技術、灰度曝光技術、DMD控制技術等。

合肥芯碁微在DLP9500數字微鏡器件(DMD)的基礎上成功開發了CUDA和FPGA的數據處理技術,實現了高速實時高精度光刻圖形處理速度,處理速度高達2.5萬幀/秒;合肥芯碁微在DLP9000X基礎上進一步開發了可以同國外廠家競爭的光刻圖形處理系統,該系統進一步提升了數據處理的精度,數據處理的帶寬也提升了2倍,并成功應用在Mas系列直接成像設備上。 ? ?

(8)智能生產平臺制造技術

智能制造和無人化生產是PCB和泛半導體產業發展的主要趨勢,在單機設備基礎上,合肥芯碁微采用了智能生產平臺制造技術自主開發了全自動生產線。該生產線能夠幫助客戶實現無人作業,大幅提升生產效率,而且降低人力成本。另外該生產線搭載的智能制造生產管理系統,可實現與客戶端生產信息化管理系統(MES系統)的無縫對接,幫助客戶自動生成生產報表、監控生產狀態、調整生產參數、分析工藝品質,實現智能化生產。公司的智能生產平臺制造技術主要包括機器視覺技術、產品追溯技術、報表自動生成技術。

①機器視覺技術機器視覺系統主要包含基板尺寸識別、產品信息讀取兩個模塊。機器視覺系統能夠自動掃碼讀取產品生產信息,同時與工廠的MES系統實時對接,自動調取產品生產參數,無需人工干預,實現無人化操作。

②產品追溯技術合肥芯碁微的產品追溯技術可以對每個產品單獨進行標記,如產品的生產時間、產品編號、批次、機臺號等信息,在后道生產工序中可以及時準確地追溯到相應的機臺,調取對應的生產參數,幫助客戶快速定位并分析問題。

③報表自動生成技術

報表自動生成技術與客戶的MES系統對接,上傳生產數據,實時反饋機臺狀態,自動生成相關分析報表,幫助客戶實時掌握產品生產進度,優化生產排程,滿足客戶智能化的要求。

PCB直接成像設備及自動線系統(PCB系列)

在PCB領域,全制程高速量產型的直接成像設備,最小線寬涵蓋8μm-75μm范圍,滿足目前PCB領域最高端的IC載板制造要求,主要應用于PCB制造過程中的線路層及阻焊層曝光環節,是PCB制造中的關鍵設備之一。在最小線寬35μm、對位精度±12μm的條件下實現300面/小時的產能;在最小線寬15μm、對位精度±8μm的條件下實現270面/小時的產能。 ? ?

激光直接成像(LDI)設備主要應用領域包括:單面板、雙面板、多層板、HDI板、柔性板線路曝光工藝環節,IC載板線路曝光工藝環節,單面板、雙面板、多層板、HDI板、柔性板、類載板線路曝光工藝環節,柔性板卷對卷線路曝光工藝環節。 ? ?

紫外LED直接成像(UVLEDDI)設備主要應用領域包括:應用在PCB制造中的阻焊工藝環節,可采用兩波段光源進行阻焊,也采用三波段光源進行阻焊;應用在PCB制造中單面板、雙面板、多層板的線路(50μm以上)曝光工藝環節。

也可以把這些單機設備組成直接成像聯機自動線系統,在工作效率、自動化、智能化方面具有突出優勢。在工作效率方面,該產品使得原有多個獨立自動化模塊數據共享,實現共同柔性作業,如不同基板尺寸、不同感光材料的快速適應生產,從而有效提升工作效率;在自動化方面,該產品在部分制造環節采用自動化處理,減少人工操作,在節省用工成本的同時有效降低了由人為操作引起的操作誤差,有利于提升產品制造的良率;在智能化方面,該產品能夠對接客戶產線的生產管理系統(MES),在生產過程中建立實時數據分析系統,利用讀碼和實時打碼技術實現生產工藝的可追溯性,同時自動生成生產報表和生產日志報警信息,使生產管理者能夠實時了解產量、物料損耗、設備運行狀態等生產狀況。

泛半導體直寫光刻設備及自動線系統(泛半導體系列)

在泛半導體領域,合肥芯碁微提供最小線寬在500nm-10μm的直寫光刻設備,主要應用于下游IC掩膜版制版以及IC制造、OLED顯示面板制造過程中的直寫光刻工藝環節。 ? ?

IC掩膜版制版、IC制造直寫光刻設備主要應用于IC掩膜版制版、IC制造環節、MEMS芯片、生物芯片的直寫光刻,光刻精度能夠達到最小線寬500nm,能夠滿足線寬130nm制程節點的掩膜版制版需求,適用于產線試驗、科研院所使用。

在OLED顯示面板直寫光刻設備領域,為進一步提高設備整體產能,滿足面板客戶的小批量、多批次生產與研發的需要,OLED直寫光刻設備自動線系統采用多臺并聯自動化生產,可以實現多個機臺同時獨立工作,整個自動線系統包括數個獨立***臺和一個公用的機械傳送裝置,系統通過讀碼掃描生產信息進行參數調取,可以實時監測各個機臺的運作情況并反饋到客戶的MES系統,自動生成生產報表和生產日志報警信息,客戶可以實時監控生產情況、修改生產工藝參數,從而保證產品的品質。 ? ?

OLED直寫光刻設備自動線系統應用于OLED顯示面板制造過程中的光刻工藝環節,光刻精度能夠實現最小線寬0.7μm。

絲網印刷激光直接制版設備,該產品主要應用于絲網印刷制版領域,,光刻精度能夠實現最小線寬50μm。

由于光刻設備具有較高的技術門檻,我國整體技術水平較歐美、日本等國家的設備廠商具有較為明顯的差距。

所屬行業應用技術的介紹

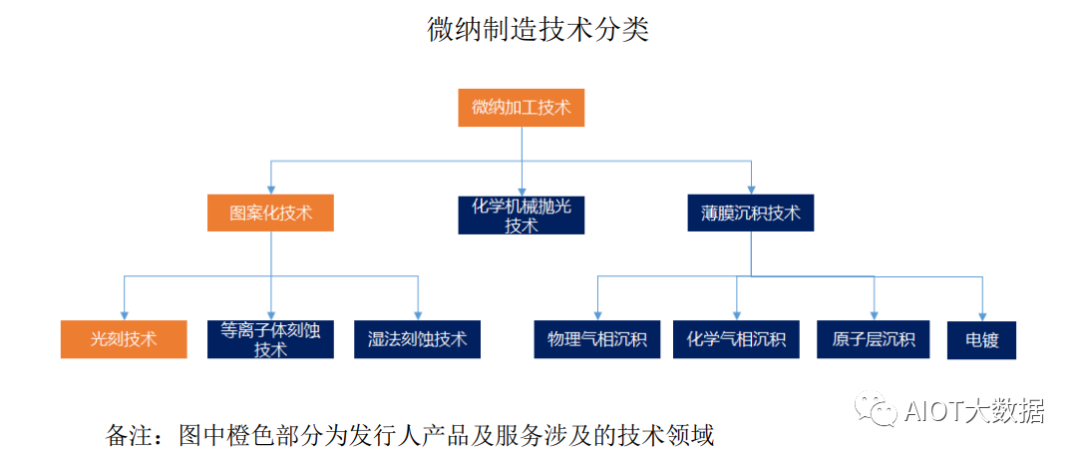

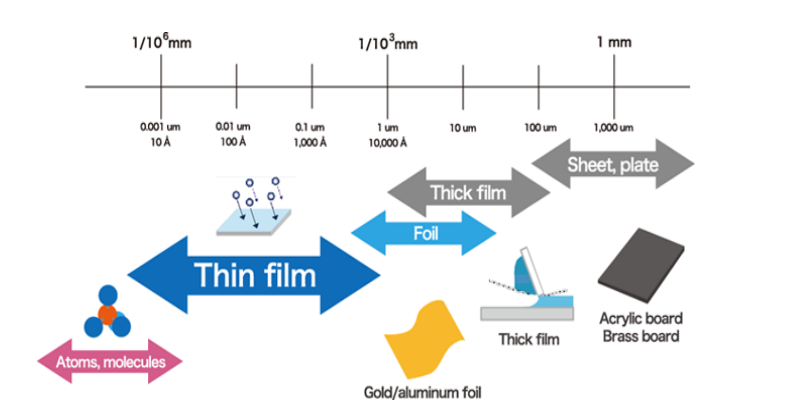

(1)微納制造技術

隨著信息化時代、智能化時代的來臨,移動通信技術、人工智能技術、物聯網技術等先進科技的飛速發展,進一步推動高集成度、超高頻、超高速半導體、電子電路等器件開發研制的精細化,器件的制造尺寸也從微米尺度精細到納米尺度,微納制造技術獲得了快速發展。

微納制造技術是指尺度為亞毫米、微米和納米量級元件以及由這些元件構成的部件或系統的優化設計、加工、組裝、系統集成與應用技術。微納制造技術涉及的學科領域廣,具有多學科交叉融合特點,最主要的發展應用方向是微納器件與系統的生產制造。

微納制造技術是在半導體、電子電路等制造過程中發展的專用技術,具有微型化、批量化、單位成本低的特點,對現代科技發展、工業進步有巨大促進作用,并催生了一批新興高技術產業。

微納制造技術是先進制造技術的重要組成部分,是衡量一個國家高端制造業發展水平的關鍵標志之一,在推動科技進步、促進產業發展、保障國防安全等方面都發揮著關鍵作用。目前,在機械電子工程以及微電子等先進制造技術領域涉及的主要微納制造技術包括圖案化技術、化學機械拋光技術以及薄膜沉積技術等。其中,光刻技術作為圖案化技術的核心,是人類迄今所能達到的尺寸最小、精度最高的加工技術,現代電子信息工業產業中大量運用光刻技術。 ? ?

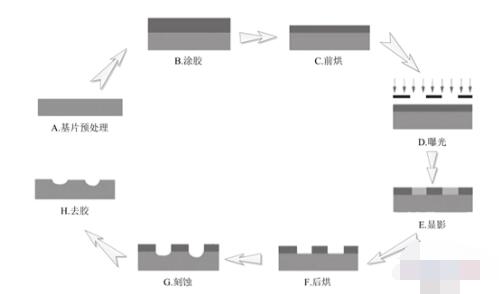

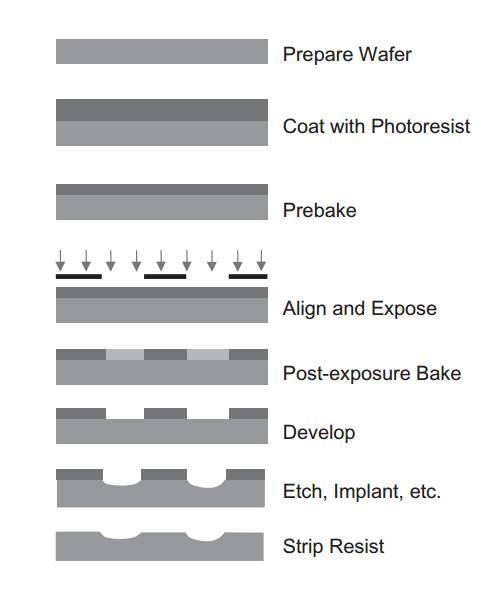

(2)光刻技術

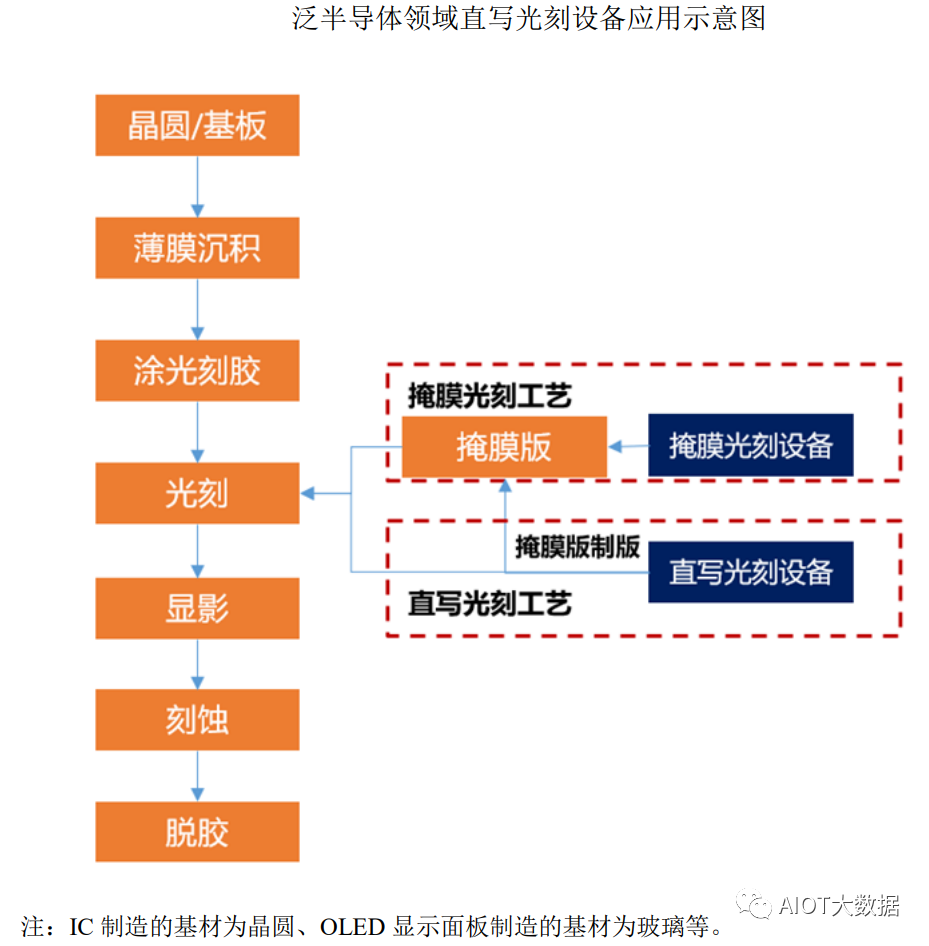

光刻技術是指利用光學-化學反應原理和化學、物理刻蝕方法,將設計好的微圖形結構轉移到覆有感光材料的晶圓、玻璃基板、覆銅板等基材表面上的微納制造技術,用它加工制造的器件包括:芯片、顯示面板、掩膜版、印制電路板等。

光刻技術的主要工藝流程包括預處理、涂膠、曝光、顯影、刻蝕和去膠等一系列環節,整個工藝流程是一個復雜的過程,各工藝環節互相影響、互相制約,其中曝光是光刻技術中最重要的工藝環節。

在當今科技與社會發展中,光刻技術的發展進程直接關系到通信產業、電子產業等高科技領域的革新,是推動社會不斷發展進步的關鍵技術之一,在PCB領域及泛半導體領域均有廣泛應用。

目前,在PCB領域中,PCB產業化制造通常要求光刻精度為微米級;在泛半導體領域中,IC產業化制造及IC掩膜版制版通常要求光刻精度為納米級,FPD產業化制造通常要求光刻精度為微米級。

(3)光刻技術在PCB領域內的應用情況

①PCB領域光刻技術概況 ? ?

PCB是所有電子產品必備的電路載體,是電子工業中的重要基礎部件,PCB產業的發展水平在一定程度上反映一個國家或地區電子信息產業的發展速度與技術水平。PCB生產過程較為復雜,涉及多個工藝環節,每個工藝環節對應著相應的專用設備需求,主要包括激光鉆孔機、激光切割機、數控鉆床、曝光設備、蝕刻設備、電鍍設備、檢測設備等。

其中,曝光設備是PCB制造中的關鍵設備之一,用于PCB制造中的線路層曝光及阻焊層曝光工藝環節,主要功能是將設計的電路線路圖形轉移到PCB基板上,其技術發展同下游PCB產業的發展息息相關。

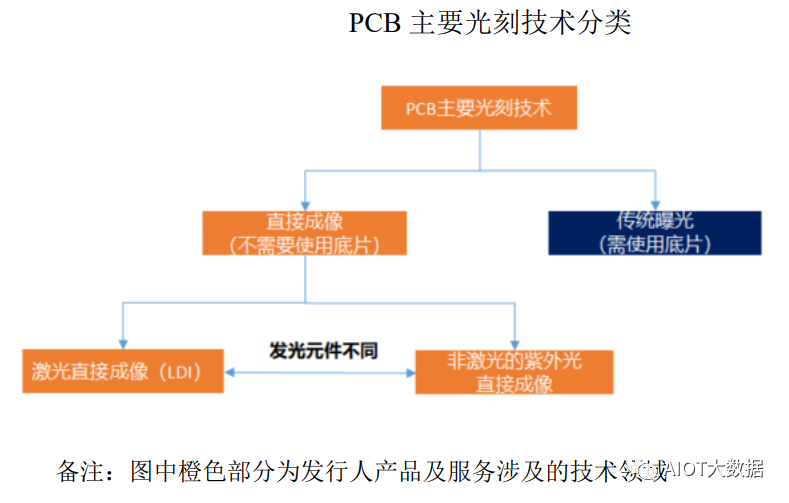

目前,在大規模PCB制造領域,根據曝光時是否使用底片,光刻技術可主要分為直接成像(直寫光刻在PCB領域一般稱為“直接成像”,對應的設備稱為“直接成像設備”)與傳統曝光(對應的設備為傳統曝光設備)。PCB主要光刻技術具體分類如下:

②PCB直接成像技術原理

直接成像(DI)是指計算機將電路設計圖形轉換為機器可識別的圖形數據,并由計算機控制光束調制器實現圖形的實時顯示,再通過光學成像系統將圖形光束聚焦成像至已涂覆感光材料的基板表面上,完成圖形的直接成像和曝光。 ? ?

其直接成像技術工作原理如下:

根據使用發光元件的不同,直接成像可進一步分為激光直接成像(LDI)以及非激光的紫外光直接成像,如紫外LED直接成像技術(UVLED-DI),其中LDI的光是由紫外激光器發出,主要應用于PCB制造中線路層的曝光工藝,而UVLED-DI的光是由紫外發光二極管發出,主要應用于PCB制造中阻焊層的曝光工藝。

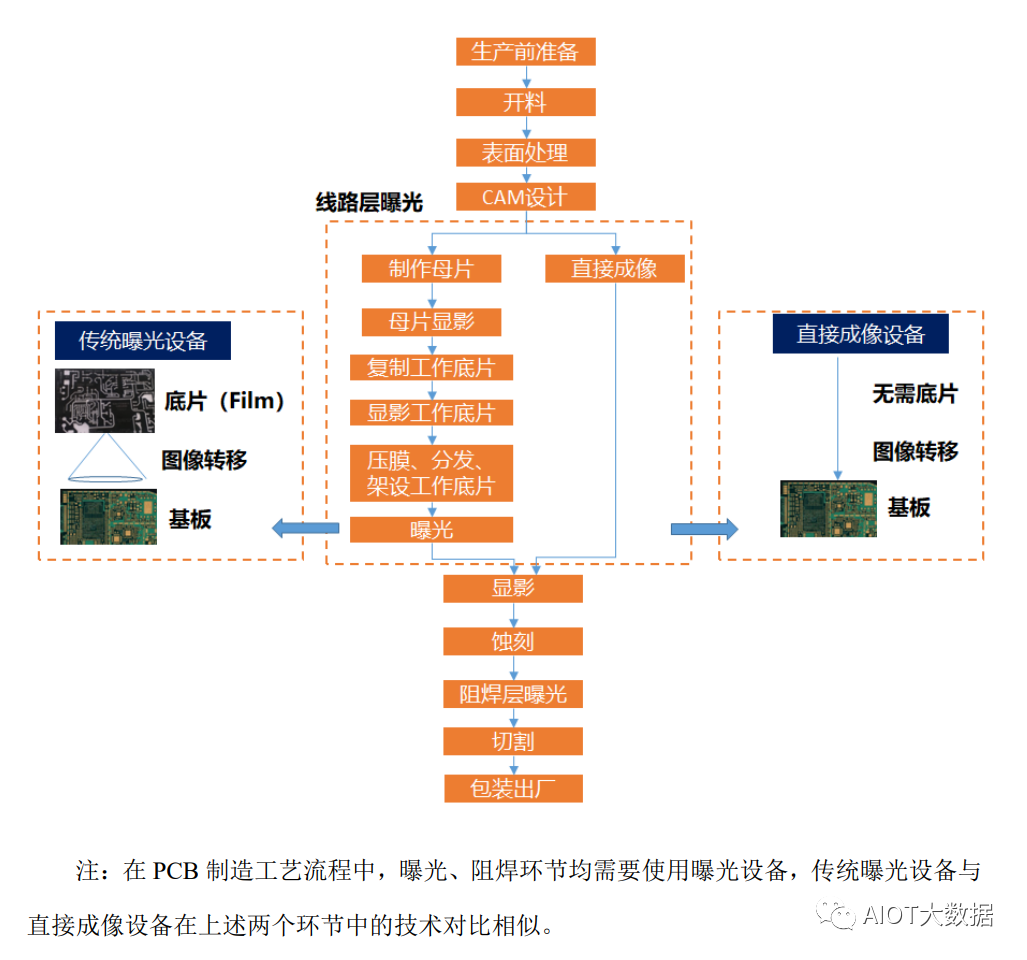

線路層曝光對曝光的線寬精細度、對位精度具有較高要求,而防焊層曝光對產能效率和線路板表面質量具有較高要求,二者在技術難度上沒有高低之分,僅技術的側重點不同。直接成像技術與傳統曝光技術的工藝對比情況如下所示:

使用傳統曝光設備與直接成像設備的PCB制造工藝流程示意圖 ? ?

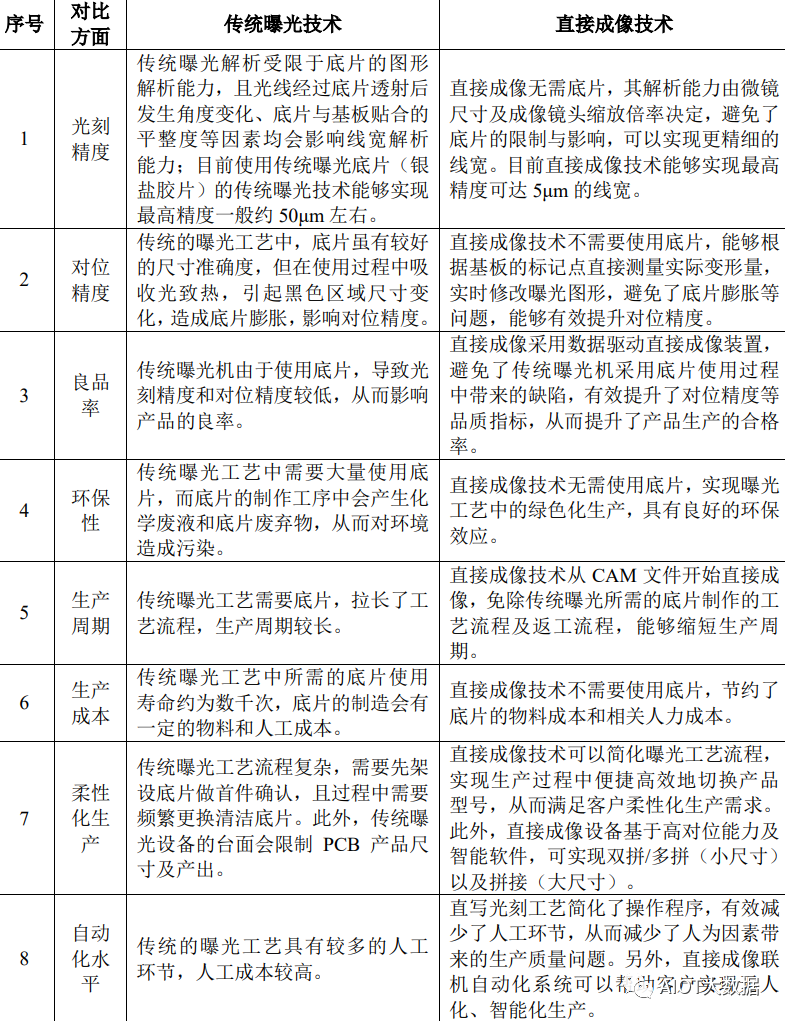

③直接成像技術的技術優勢

近年來,隨著PCB下游應用市場如智能手機、平板電腦等電子產品向大規模集成化、輕量化、高智能化方向發展,PCB制造工藝要求不斷提升,對PCB制造中的曝光精度(最小線寬)要求越來越高,多層板、HDI板、柔性版及IC載板等中高端PCB產品的市場需求不斷增長,從而推動了直接成像技術發展不斷成熟。

與傳統曝光技術相比較,直接成像設備在光刻精度、對位精度、良品率、環保性、生產周期、生產成本、柔性化生產、自動化水平等方面具有優勢。隨著技術水平不斷提升,設備成本不斷降低,直接成像設備在中高端PCB產品制造中已經得到了廣泛的應用,成為了目前PCB制造曝光工藝中的主流發展技術,具體技術優勢情況如下所示: ? ?

④直接成像設備的產業化應用情況與前景

PCB產品目前主要分為單面板、雙面板、多層板、HDI板、柔性板以及IC載板等類型,不同類型的產品對制造過程中的曝光精度(線路最小線寬)要求不同,單面板、雙面板等傳統低端PCB產品的最小線寬要求相對較低,多層板、HDI板與柔性板等中高端PCB產品的最小線寬要求較高,IC載板是近年來興起的新型高端PCB產品,其對最小線寬具有最高的技術要求。 ? ?

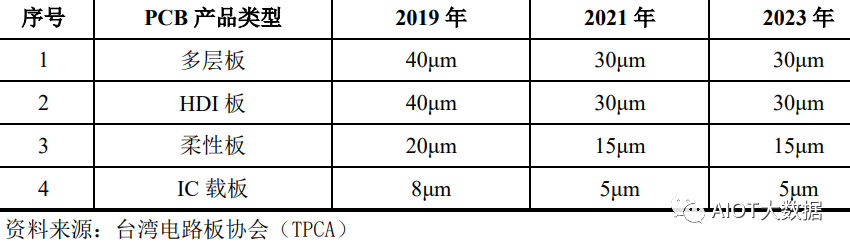

根據臺灣電路板協會(TPCA)發布的臺灣PCB產業技術發展藍圖,2021年中高端PCB產品的曝光精度要求較2019年將具有明顯的提升,其中多層板最小線寬從40μm提升至30μm;HDI板最小線寬從40μm提升至30μm;柔性板最小線寬從20μm提升至15μm;IC載板最小線寬從8μm提升至5μm。目前,直接成像設備在PCB產業化生產中能夠實現的最小線寬已經達到5μm,而使用傳統曝光底片(銀鹽膠片)的傳統曝光設備能夠實現的最小線寬一般約為50μm,無法達到上述中高端PCB產品大規模產業化制造中的曝光精度需求。

2019-2023年PCB產品曝光精度(最小線寬)要求演進

在下游市場需求方面,隨著下游電子產品向便攜、輕薄、高性能等方向發展,PCB產業逐漸向高密度、高集成、細線路、小孔徑、大容量、輕薄化的方向發展,PCB產品結構不斷升級。多層板、HDI板、柔性板以及IC載板等中高端PCB產品市場份額占比不斷提升,目前已經占據了PCB市場的大部分份額。根據Prismark統計數據,2018年全球PCB產品中多層板產值占比約為39.40%,HDI板產值占比為14.80%,柔性板產值占比為19.90%,IC載板產值占比為12.10%,按照臺灣電路板協會發布的PCB產業技術藍圖中2019年線寬要求50μm以下的PCB產品占比已經達到了86.10%。

在PCB產品不斷升級的過程中,傳統曝光技術在光刻精度、對位精度、生產效率、柔性化生產、自動化水平以及環保性等方面已經難以滿足多層板、HDI板、柔性板、IC載板等中高端PCB產品的產業化生產需求,直接成像技術已經成為了中高端PCB產品制造中的主流技術方案。隨著直接成像技術的進一步發展成熟,直接成像設備的制造成本及銷售價格有望進一步下降,其在單面板、雙面板等低端PCB領域中有望對傳統曝光設備實現替代,進一步提升市場滲透率。 ? ?

在設備售價方面,隨著我國PCB直接成像設備的技術水平快速提升以及整個PCB產業鏈生態不斷完善,直接成像設備的生產成本得到了有效降低,其銷售價格與傳統曝光設備間的價差逐漸縮小,使得下游PCB生產客戶能夠有效縮減設備生命周期內生產PCB產品的單位成本。

綜上所述,目前在PCB產業化生產中,相較于傳統曝光設備,直接成像設備在曝光精度、良品率、生產效率、環保性、自動化水平等諸多方面具有比較優勢,符合PCB產業高端化升級要求,成為了PCB制造中曝光工藝的主流技術方案,隨著設備成本的不斷下降,未來直接成像設備市場需求有望快速增長。

⑤國產PCB直接成像設備發展情況

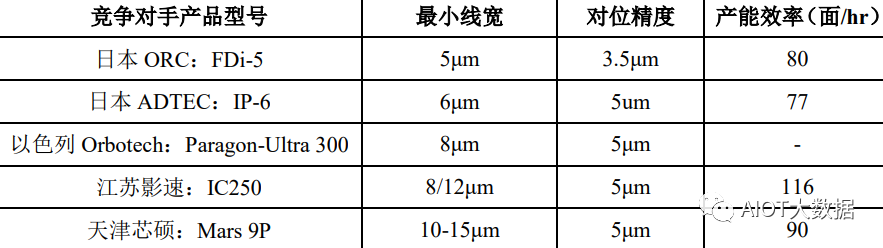

在PCB直接成像設備領域,由于設備由多個系統組成,設備生產工藝復雜,因此技術門檻高,目前行業主要參與者包括以色列Orbotech、日本的ORC、ADTEC、SCREEN以及國內的合肥芯碁微、江蘇影速、天津芯碩、中山新諾、大族激光等企業。

由于我國PCB直接成像技術發展起步較晚,以Orbotech、ORC為代表的國外企業占據主要市場份額。近年來,我國企業不斷加大研發投入,技術水平得到有效提升,以合肥芯碁微為代表的國內PCB直接成像設備廠商在最小線寬、對位精度、產能等核心性能指標方面,已經能夠與國外廠商進行市場競爭,并且憑借產品性能及本土服務優勢,開始逐步實現進口替代及設備出口。

未來,隨著全球PCB產品結構不斷升級以及國內直接成像設備廠商的業務規模不斷增長,國產直接成像設備有望加速實現對行業內傳統曝光設備以及對進口PCB直接成像設備的替代。

(4)光刻技術在泛半導體領域內的應用情況 ? ?

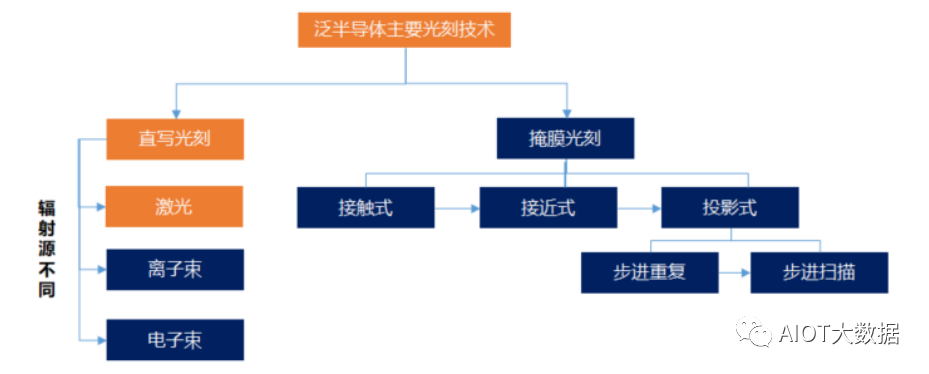

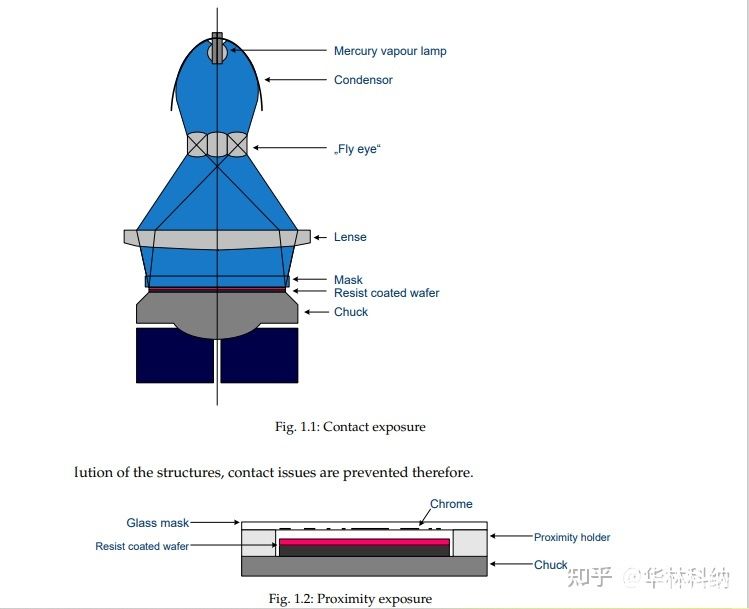

目前,在泛半導體領域,根據是否使用掩膜版,光刻技術主要分為直寫光刻與掩膜光刻。其中,掩膜光刻可進一步分為接近/接觸式光刻以及投影式光刻。

泛半導體主要光刻技術分類

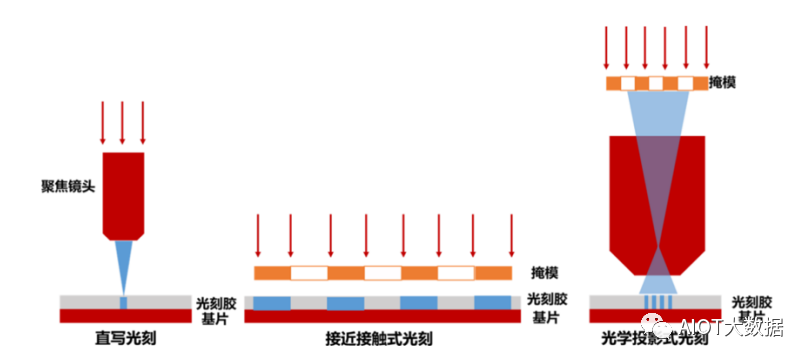

以上光刻技術的具體示意圖如下:

直寫光刻、接近/接觸式光刻以及投影式光刻示意圖

①掩膜光刻技術原理

掩膜光刻由光源發出的光束,經掩膜版在感光材料上成像,具體可分為接近、接觸式光刻以及投影光刻。相較于接觸式光刻和接近式光刻技術,投影式光刻技術更加先進,通過投影的原理能夠在使用相同尺寸掩膜版的情況下獲得更小比例的圖像,從而實現更精細的成像。

目前,投影式光刻在最小線寬、對位精度、產能等核心指標方面能夠滿足各種不同制程泛半導體產品大規模制造的需要,成為當前IC前道制造、IC后道封裝以及FPD制造等泛半導體領域的主流光刻技術。 ? ?

②直寫光刻技術原理

直寫光刻也稱無掩膜光刻,是指計算機控制的高精度光束聚焦投影至涂覆有感光材料的基材表面上,無需掩膜直接進行掃描曝光。直寫光刻根據輻射源的不同大致可進一步分為兩大主要類型:一種是光學直寫光刻,如激光直寫光刻;另一種是帶電粒子直寫光刻,如電子束直寫、離子束直寫等。直寫光刻在泛半導體領域中的掩膜版制版及器件制造中的技術特征如下:

A、掩膜版制版領域

直寫光刻技術能夠在計算機控制下按照設計好的圖形直接成像,容易修改且制作周期較短,成為目前泛半導體掩膜版制版的主流技術。

其中,激光直寫光刻技術是指計算機控制的高精度激光束根據設計的圖形聚焦至涂覆有感光材料的基材表面上,無需掩膜,直接進行掃描曝光的精密、微細、智能加工技術,主要應用于FPD制造所需的掩膜版制版及IC制造所需的中低端掩膜版制版領域。帶電粒子直寫光刻技術與激光直寫光刻技術的原理相同,只是將輻射源用帶電粒子束取代激光光束,能夠實現更高的光刻精度,主要應用于IC制造所需的高端掩膜版制版領域。

B、泛半導體器件制造領域

直寫光刻技術受限于生產效率與光刻精度等方面因素,目前還無法滿足泛半導體產業大規模制造的需求。

主要原因:一是帶電粒子直寫光刻技術的生產效率較低,且在大規模生產中會產生較為嚴重的鄰近效應(電子散射會導致電子的運動方向發生偏離,散射電子會超出原有的束斑尺寸范圍,對于鄰近束斑的非曝光區域,抗蝕劑層吸收了部分偏離束斑尺寸電子的能量而發生曝光),嚴重影響圖形的分辨率及精度;

二是激光直寫光刻技術受限于激光波長,在光刻精度上不如電子束、離子束等帶電粒子直寫光刻技術,還無法滿足高端半導體器件制造的需求。 ? ?

但是,泛半導體器件具有類型多樣化、升級迭代快的特點,特定型號的掩膜版使用壽命相對較短,進一步加劇了高昂的掩膜版投入成本,尤其是新產品研發成本高、周期長。

受上述因素影響,行業內企業逐步提高了對無需掩膜版的直寫光刻設備研發的重視程度,以期提高其生產效率。目前直寫光刻技術已經在科研、軍工以及特種器件等特定領域內實現一定程度的產業化應用。

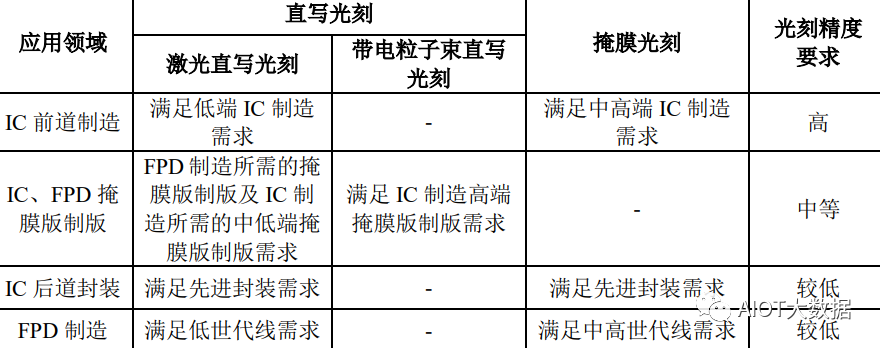

③掩膜光刻技術和直寫光刻技術在泛半導體領域不同細分市場的應用情況對比

在泛半導體的產業化生產中,掩膜光刻與直寫光刻在下表不同細分市場所要求的光刻精度(最小線寬)具有明顯差別。具體如下:

A、IC前道制造領域

掩膜光刻中的投影式光刻技術發展成熟,在實現高精度的同時還能實現高效的大批量生產,符合大規模IC產業化生產的需求,目前IC前道制造掩膜光刻設備市場被荷蘭ASML、日本Nikon、Canon所壟斷,其中荷蘭ASML處于全球領先地位,國內廠商僅有上海微電子等企業能夠實現投影式光刻設備的產業化。

在IC制造直寫光刻領域,目前合肥芯碁微、天津芯碩等國內企業能夠實現直寫光刻設備的產業化,國外競爭對手主要包括德國Heidelberg等。B、IC、FPD掩膜版制版領域掩膜版制版基本使用直寫光刻技術。采用激光為輻射源的直寫光刻設備領域,主要廠商為瑞典Mycronic、德國Heidelberg等企業,其中瑞典Mycronic處于全球領先地位。 ? ?

國內企業中,合肥芯碁微、江蘇影速、天津芯碩等企業能夠實現此類設備的產業化,合肥芯碁微在激光掩膜版制版領域的技術水平(最小線寬、產能效率等關鍵指標)已經能夠與德國Heidelberg進行競爭。在采用帶電粒子束作為輻射源的直寫光刻設備領域,主要廠商為日本JEOL、ELIONIX、NuFlare、ADVANTEST以及德國Vistec、Raith等。

C、IC后道封裝領域

在IC后道封裝領域,隨著半導體產業的不斷發展,摩爾定律逐漸減弱,技術節點的變遷以及晶圓尺寸的變化速度逐步放緩。采用更為先進的封裝技術成為IC芯片實現更小尺寸、更低成本、更高性能的有效手段,以晶圓級封裝(WLP)、3D封裝、硅通孔(TSV)等封裝技術為代表的先進封裝技術得到了快速發展。

目前,在IC先進封裝領域,掩膜光刻技術是產業中應用的主流技術,主要廠商以日本ORC、美國Rudolph等日本、歐美地區企業為主,我國企業中僅有上海微電子等企業能夠參與市場競爭。

近年來,針對掩膜光刻在對準的靈活性、大尺寸封裝以及自動編碼等方面存在局限的情況,日本SCREEN、USHIO等泛半導體光刻設備廠商已經成功研制了用于IC先進封裝的激光直寫光刻設備。

根據全球半導體研究機構YoleDevelopment預測,激光直寫光刻技術在IC先進封裝領域內的應用將在未來三年內逐步成熟并占據一定的市場份額,具有良好的市場應用前景。

D、FPD制造領域

根據顯示面板制造所使用玻璃基板的尺寸不同,顯示面板產品可分為不同世代。例如,應用于智能手機顯示面板制造的多為第6代玻璃基板(尺寸為1,500*1,850mm),應用于65寸電視機顯示面板制造的多為10.5代玻璃基板(尺寸為2,940*3,370mm)。 ? ?

目前FPD高世代產線均采用投影式光刻技術,在保證曝光精度要求的同時還能實現高效的大批量生產,符合大規模FPD產業化生產的需求。目前,FPD投影式光刻設備的主要廠家包括日本Nikon、Canon、美國Rudolph以及國內的上海微電子等,其中日本Nikon和Canon兩家占據FPD高端光刻設備的主要市場份額。

直寫光刻技術在高世代產線中還未有產業化的應用,但是在低世代產線中直寫光刻設備能夠實現最小線寬低于1μm的光刻精度,可以應用在面板客戶小批量、多批次產品的生產以及新產品的研發試制,合肥芯碁微于2018年推出應用在FPD低世代產線的國產OLED顯示面板直寫光刻自動線系統,光刻精度可達0.7μm,并且成功獲得面板客戶的產線驗證,該領域國外競爭對手主要有德國Heidelberg等。

④直寫光刻技術應用前景

除掩膜版制版基本使用直寫光刻技術外,目前直寫光刻技術在泛半導體領域是掩膜光刻技術的有益補充,并在特定場景下的器件光刻工藝環節中起著不可替代的作用。具體體現在:

A、直寫光刻技術向IC封裝、FPD制造等領域擴展

一方面,IC及元器件的高度集成化發展對光刻設備制造精度的要求不斷提升,導致掩膜光刻所需的掩膜版成本急劇上升,成為下游應用廠商的成本控制痛點。為解決掩膜版成本昂貴的問題,上游設備廠商通過不斷研發升級直寫光刻技術來滿足下游應用廠商的需求。因此,近年來直寫光刻技術應用領域開始不斷向IC封裝、FPD制造等領域擴展。

B、直寫光刻技術在科研院所、產線試驗、軍工企業等特殊應用場景的應用

在科研院所、產線試驗、軍工企業等特殊應用場景下,直寫光刻設備體現了特定的優勢。如科研院所、產線試驗需要進行大量樣本的試生產,不同批次樣品間具有一定差異,每個批次需要單獨開模,導致掩膜版的開模費用高,且掩膜版制版產能十分有限,生產交付周期較長;在軍工等涉密應用場景下,由于目前掩膜光刻設備基本被外國企業壟斷,使用具有自主核心技術的直寫光刻設備,能夠滿足保密性需求。 ? ?

市場概述

直接成像設備及自動線系統、直寫光刻設備及自動線系統主要應用在下游PCB行業、泛半導體行業的制造環節,設備的市場需求同下游PCB、泛半導體產業的繁榮程度緊密相關。(1)PCB直接成像設備下游市場分析

印制電路板作為“電子產品之母”,廣泛應用于通訊電子、消費電子、計算機、汽車電子、工業控制、醫療器械、國防及航空航天等領域。PCB制造業產值的不斷提升,將為上游PCB制造設備帶來了龐大的市場需求。

近年來,隨著我國PCB產業的快速發展,PCB產能不斷提升,PCB制造設備投資呈現快速增長趨勢。其中,曝光設備是主要的PCB制造設備之一,根據我國PCB頭部廠商深南電路和鵬鼎控股的招股說明書中披露的擴產募投項目設備采購數據,曝光設備投資金額占項目設備總投資金額的比例約為17%。

此外,PCB產品技術要求的不斷進步,為PCB直接成像設備帶來良好的市場發展機遇。根據上海證券《5G對電子板塊的影響研究(二):PCB設備已經敲響的5G投資時鐘》研究報告,隨著PCB朝向多層板、HDI板、IC載板等趨勢發展,傳統曝光技術出現瓶頸,曝光工藝環節將主要采用直接成像技術,從而進一步推動PCB直接成像設備的市場需求。

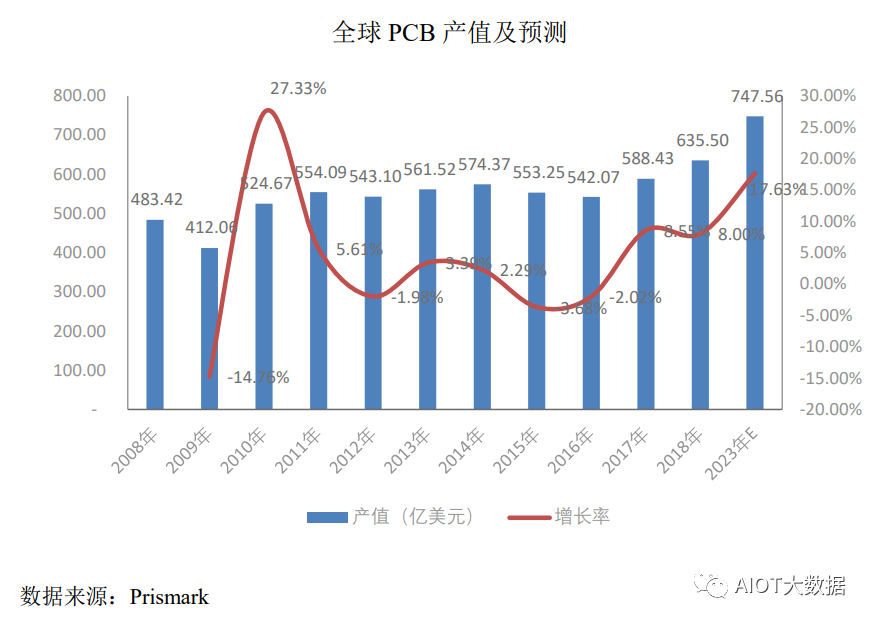

①全球PCB市場規模分析

近年來,全球PCB市場總體發展穩定,除2008-2009年受全球金融危機影響出現較大程度的下滑外,全球PCB產值總體保持增長趨勢。2018年全球PCB產值為635.50億美元,較2017年增長8.00%。根據Prismark預測,到2023年,全球PCB制造業產值有望達到747.56億美元,較2018年增長17.63%。 ? ?

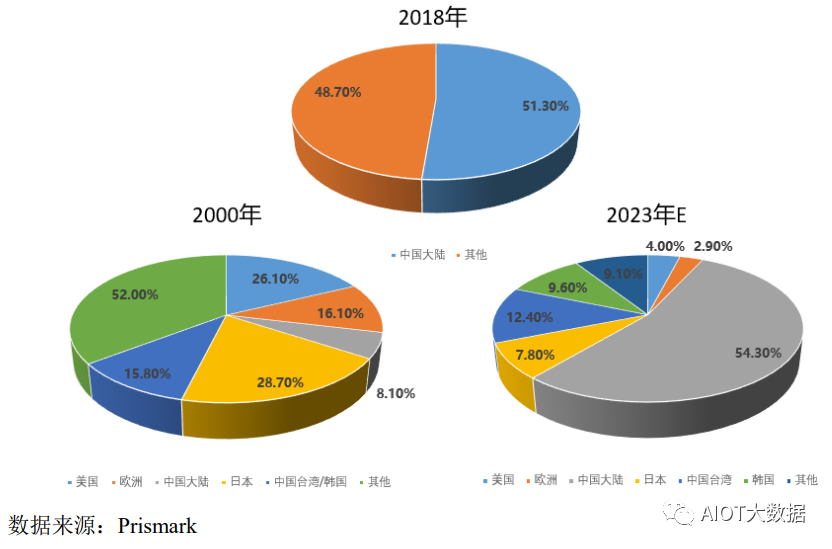

根據Prismark統計數據,2000年全球PCB行業主要產地集中在美國(占比26.10%)、歐洲(占比16.10%)、日本(占比28.70%)、中國臺灣/韓國(占比15.80%)等地區,中國大陸地區PCB產值占比僅為8.10%。而到2018年,中國大陸地區PCB產值占比已經超過全球產值的一半,預計在2023年將達到54.30%。

2000年、2018年、2023年(E)全球各地區PCB產值占比 ? ?

近年來,隨著下游電子產品向便攜、輕薄、高性能等方向發展,多層板、柔性板、HDI板及IC載板等中高端PCB產品的市場需求逐年增大。根據Prismark數據顯示,2018年全球產值最高的PCB產品類型為多層板,產值占比為39.40%;柔性板產值占比為19.90%,排名第二;HDI板與IC載板產值占比分別為14.80%、12.10%。

②國內PCB市場規模分析

近十幾年來,我國PCB制造行業憑借在勞動力、資源、政策、產業聚集等方面的優勢發展迅速,目前已經成為全球最大的PCB生產基地。根據Prismark數據顯示,2008-2018年間,中國大陸地區PCB制造業產值由150.37億美元增長至326億美元,占2018年全球總產值比例達到了51.30%。2008-2018年間,中國大陸地區PCB產值增長幅度達到116.80%,年復合增長率為8.05%,顯著高于同期全球PCB產值2.77%的年復合增長率。

雖然我國目前已經成為全球最大的PCB制造業生產基地,但是從企業資金屬性上看,臺灣、日本等地區外資廠商仍具有一定的優勢,中國大陸地區PCB制造業企業還具有較大的提升空間。根據Prismark數據顯示,2018年中國大陸地區僅有7家企業進入全球PCB企業四十強,分別為蘇州維訊(排名第8)、深南電路(排名第12)、景旺電子(排名第25)、建滔股份旗下依利安達(排名第31)、崇達技術(排名第32)、興森快捷(排名第33)、勝宏科技(排名36)、依頓電子(排名第37)。 ? ?

根據國家統計局數據,2005-2017年間,我國PCB制造行業設備購置投資由30.89億元增長至240.17億元,年復合增長率高達18.64%。

(2)泛半導體光刻設備下游市場分析

泛半導體光刻設備具有非常高的技術門檻。近年來,隨著產能與消費能力的不斷提升,中國大陸地區成為全球第一大消費電子生產和消費地區。在我國政府的政策大力支持下,通過投入自主研發和引進行業內優秀技術人才等手段,我國泛半導體產業得到了快速發展,其中IC產業及FPD產業規模持續快速增長,為泛半導體設備提供了廣闊的市場空間。

目前,中國大陸地區已經成為全球第二大半導體設備市場。然而,在泛半導體設備市場需求旺盛的背景下,我國泛半導體設備的自給率還非常低,絕大部分高端裝備依賴進口,國產泛半導體設備具有良好的市場機遇。

①全球泛半導體市場規模分析

在半導體產業領域,近年來,由于5G通信、物聯網、可穿戴設備、云計算、大數據、新能源、醫療電子和安防電子等新興應用領域的迅速發展,推動半導體產業進入快速發展期。根據世界半導體貿易統計(WorldSemiconductorTradeStatistics,簡稱“WSTS”)數據顯示,2018年全球半導體產業規模達4,687.78億美元,同比增長12.06%,行業發展態勢良好,對上游半導體光刻設備市場形成穩定的市場需求支撐。

在FPD產業領域,近年來正在經歷從LCD向OLED轉變以及面板尺寸升級等技術變革,OLED以及大尺寸LCD等面板產品市場需求增長有效推動了全球FPD市場規模的持續增長。根據MordorIntelligence市場調研數據顯示,2018年全球FPD市場規模約為1,287.30億美元,2018-2023年全球FPD市場規模將繼續保持增長趨勢,于2023年達到1,578.50億美元,具有良好的市場前景,進而將對上游FPD制造設備形成可觀的市場需求。 ? ?

***、蒸鍍機等上游關鍵生產設備是FPD產業鏈的重要組成部分,設備技術與性能的不斷進步推動了全球FPD產業的持續發展,與此同時全球FPD產業的持續發展為上游制造設備帶來了穩定的市場需求。根據全球市場研究機構IHSMarkit數據,2010-2017年間,全球FPD制造設備市場規模呈現一定的周期性波動,總體呈現出增長趨勢,2017年全球FPD制造設備市場規模約為202.00億美元。經過前期產線的投資,預計2017-2020年間全球FPD制造設備市場規模將進入調整時期,市場需求將有所下降,預計2020年市場規模約為140.00億美元。OLED顯示面板是目前FPD制造領域的主流趨勢,在OLED領域,根據UBIResearch數據,2019年OLED制造設備市場規模約為83.1億美元,預計2020年OLED顯示面板制造設備市場容量將增長至95.1億美元,其中光刻設備應用于陣列工藝環節,該環節設備規模占比約為36%。

②國內泛半導體市場規模分析

在半導體產業領域,根據中國半導體協會統計數據,近年來我國IC制造業保持快速增長態勢,2018年IC制造規模、IC封裝測試規模分別達到1,818.20億元和2,193.90億元,市場規模龐大。

隨著我國半導體行業的持續發展,我國成為了全球最主要的半導體設備市場之一。根據日本半導體制造裝置協會統計數據,2018年中國大陸地區半導體設備銷售額131.10億美元,排名韓國市場(177.10億美元)之后,位列全球第二位,同比大幅增長59.30%,遠高于同期全球半導體設備市場增速。

我國半導體設備產業的技術水平與歐美、日韓等發達國家存在明顯差距,半導體產業所依賴的高端裝備主要依賴上述國家進口。根據海關總署統計數據,2012-2018年我國半導體設備進口金額呈現快速增長趨勢,2018年進口金額達到112.54億美元,同比大幅增長了78.66%,自給率不足15.00%。 ? ?

在FPD產業領域,近年來隨著國內FPD生產線的建設和陸續投產以及下游電子設備應用多元化發展,我國FPD產業步入快速發展時期,產能持續增長。根據商務部數據顯示,2013年國內FPD產能僅為22.00百萬平方米,而2017年國內產能迅速增長到96.00百萬平方米,2017年較2013年產能增長率高達336.36%。與此同時,2017年我國FPD產能全球占比從2013年的13.90%提升至34.00%,已經成為全球第二大FPD供應地區。

未來,在全球FPD產業繼續向中國大陸地區轉移以及中國大陸以京東方為代表的FPD廠商投資力度加大的雙重作用下,中國大陸地區FPD產能預計將繼續保持快速增長趨勢,預計在2020年將達到194.00百萬平方米,2013-2020年復合增長率將高達36.48%,屆時中國大陸地區占全球FPD產能的比例有望達到52.00%,具有廣闊的市場前景,將為我國國產FPD制造設備提供龐大的市場需求。

行業技術水平分析

直寫光刻設備可分為PCB直接成像設備、泛半導體直寫光刻設備,其中泛半導體直寫光刻設備又可進一步分為IC制造直寫光刻設備、IC及FPD掩膜版制版光刻設備、FPD制造直寫光刻設備等。上述不同的應用領域對直寫光刻設備的技術水平具有不同的要求。

在PCB領域,近年來隨著下游電子產品不斷向高集成、高性能、高便攜性等方向發展,PCB產品高端化升級趨勢明顯,直接成像技術成為了目前PCB制造曝光工藝中的主流發展技術。

在泛半導體領域,除掩膜版制版外,與掩膜光刻相比較,目前直寫光刻在IC前道制造領域存在光刻精度及產能效率較低、在FPD制造領域存在產能效率較低等問題,總體而言,直寫光刻在泛半導體領域的應用領域相對較窄,在小批量、多品種泛半導體器件的生產與研發試制中具有比較優勢,業務體量較小,是掩膜光刻的補充。 ? ?

①PCB領域

在PCB制造領域,直接成像技術已經得到了成熟的應用,相對于傳統曝光技術而言,直接成像技術目前在最小線寬的性能指標方面能夠滿足多層板、柔性板、HDI板以及IC載板等中高端PCB產品的制造需求,行業內直接成像設備目前能夠實現最高精度可達5μm的線寬,并且生產效率也得到極大的提升。

近年來,在PCB制造領域,電子元器件的高度集成化使得中高端PCB產品的層數大幅增加,導通孔、連接盤、導線的線寬與間距以及使用的介質厚度尺寸全方位縮小,從而導致導線精度及布線密度要求大幅提高,傳統的曝光設備已經無法滿足上述中高端產品的制造需求;其次,傳統曝光技術需要使用底片,且所需的底片制造過程工序繁雜,工藝步驟多,對底片的圖形尺寸影響大,出現偏差和缺陷的幾率也就越大;第三,在傳統曝光過程中,工作環境的濕度、溫度對底片尺寸的穩定性都將產生直接影響,進而影響曝光圖形的對位精度;最后,底片的制造會有一定的物料和人工成本,且底片的使用次數有限。

此外,根據臺灣電路板協會資料,PCB“智慧制造”已成為業界的主要發展趨勢,“智慧運營”、“智慧生產”、“智慧設備”是實現PCB行業“智慧制造”的三要素。其中,智慧設備要求PCB生產設備滿足產線稼動率分析、設備預診斷、參數自動載入、設備通訊界面整合等方面要求。直接成像設備具有明顯的自動化特點,能夠與其他設備組成自動生產線,且易于對接客戶信息化生產系統,符合當下PCB行業向“智慧制造”技術發展方向。在上述背景下,無需使用底片的直接成像技術得到了快速發展,直接成像設備成為了目前PCB制造廠商更新設備與未來規劃新建產能所選擇的主流技術設備路線,市場滲透率得到不斷提升。

②泛半導體領域

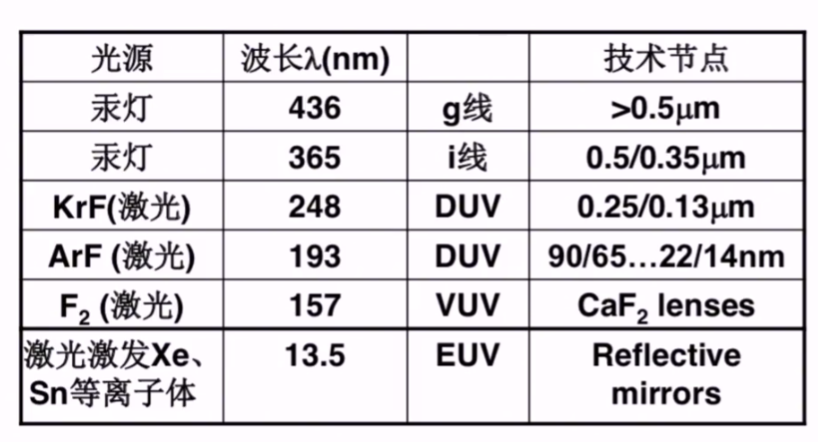

在IC制造領域,大規模的IC產業化制造使用成熟的投影式光刻技術,目前IC制造最先進的EUV光刻設備已經實現了7nm最小線寬制程產品的量產。直寫光刻設備在該領域受制于光刻精度以及產能,目前還無法滿足大規模的產業化生產需求,主要應用在軍工企業、科研院所、產線試驗等特殊應用場景下的小批量、多批次產品的生產制造及新產品的研發試制中。在FPD制造領域,投影式光刻技術是目前產業廣泛應用的技術,能夠實現最小線寬1.5μm-3μm。 ? ?

同時,FPD掩膜版制版周期長、成本居高不下的產業現狀也為直寫光刻技術的應用帶來了機遇,目前直寫光刻技術在FPD低世代產線中已經得到一定程度的產業化應用。在IC、FPD掩膜版制版領域,直寫光刻技術為主流光刻技術,采用激光作為光源的直寫光刻技術能夠滿足FPD掩膜版制版以及中低端IC掩膜版制版的需求,采用帶電粒子束作為光源的直寫光刻技術能夠滿足高端IC掩膜版制版的需求。

此外,在IC先進封裝領域,由于掩膜光刻在對準靈活性、大尺寸封裝以及自動編碼等方面存在一定的局限,泛半導體設備廠商近年來將激光直寫光刻技術應用于晶圓級封裝等先進封裝領域,并成功研制了能夠用于該領域產業化生產的激光直寫光刻設備。

技術發展趨勢分析

直接成像設備及直寫光刻設備的技術發展由下游PCB、泛半導體器件等產品的升級趨勢驅動。總體而言,目前直寫光刻設備的技術發展趨勢主要向四個方向發展,一是實現更精細的線寬及分辨率,二是提升生產效率,三是提升產品生產良率,四是最小線寬和生產效率的平衡和優化。

①實現更精細的光刻精度

目前,下游電子產品持續往集成化、便攜化、多功能和高性能等方向發展,這對PCB及泛半導體器件制造中的光刻精度提出更高的要求。

在PCB領域,目前IC載板產品代表了最高的光刻水平,實現的最小線寬達到了5μm,追求更精細的線寬及分辨率成為PCB大廠的主要發展方向,直接成像技術已經開始被PCB大廠作為用來取代傳統曝光技術的主流技術。泛半導體領域中的IC后道封裝,日本SCREEN已經推出最小線寬2μm的采用激光直寫技術的晶圓級封裝光刻設備;在FPD領域,美國AppliedMaterials已經進行直寫光刻的專利布局。 ? ?

②提升生產效率方面

由于PCB及泛半導體制造業為大規模制造業,生產企業具有較高的成本敏感性,生產效率的提升將有效降低產品的單位生產成本,因而受到其重點關注。

目前行業內主要是通過使用多工作臺及多個曝光鏡頭等手段,實現單位時間內控制更多的曝光光束,并通過優化軟件、改善材料配套等方式來提升生產效率。

早期的單工作臺光刻設備工藝流程(上下片、對準和曝光)只能在一個工作臺上按照流程順序串行完成,而雙工作臺技術的運用能夠使得上下片、對準和曝光的光刻流程在兩個工作臺上同時并行推進,從而能夠大幅提升光刻設備的生產效率。

另外直寫光刻技術從最開始的單曝光鏡頭,逐步增加到數個以及現在的數十個曝光鏡頭,從最開始的控制單點光束,然后是幾十個點的光束,發展到現在的數百萬個曝光光點,大幅縮短曝光時間,極大提升了生產效率。

除了上述硬件配置的提升外,直寫光刻技術的數據處理能力也在通過軟件優化的方式得到快速提升。此外在光刻配套材料方面,針對PCB直接成像設備的高靈敏度、高精度的感光干膜也得到快速發展,從而進一步提高了該類設備的生產效率。

在泛半導體領域,隨著直寫光刻技術的不斷成熟,在光刻精度為1μm-5μm之間的泛半導體產業化生產中,知名直寫光刻設備生產商逐步推出該領域的產品或者進行技術儲備。

③提升產品生產良率方面

隨著生產效率和最小線寬的提升,直寫光刻需要的系統模塊也在不斷增加,系統的熱源越來越多。為了確保各模塊成像系統的一致性、穩定性,提高核心器件的使用壽命,設備廠商一方面需要對整機進行熱分析和控制,通過建模分析改善設備內部結構和增加環境控制,另一方面需要通過數據的深度學習模型、過程控制技術、軟件的智能化補償等技術手段提升光刻設備的穩定性和智能化水平,從而提高光刻制程的良率。 ? ?

④最小線寬和生產效率的平衡和優化方面

隨著最小線寬和生產效率的不斷提升,直接成像設備及直寫光刻設備將采用更多或者性能更高的模塊,設備成本隨之上升。下游客戶基于產品生產成本控制需求,當產品單位生產成本低于原有單位生產成本時,才有動力完成設備升級和更換。

行業內主要企業

目前行業內的主要企業如下:

PCB領域境外主要廠商為以色列Orbotech、日本ADTEC、日本ORC、日本SCREEN、臺灣川寶科技,國內主要廠商有合肥芯碁微、大族激光、天津芯碩、江蘇影速、中山新諾。泛半導體領域境外主要廠商為瑞典Mycronic、德國Heidelberg、日本SCREEN、美國KLA-Tencor、美國Rudolph,國內主要廠商有合肥芯碁微、上海微電子、天津芯碩、中山新諾、江蘇影速。

1、PCB領域

(1)以色列Orbotech:成立于1981年,專注于印制電路板、平板顯示器、先進封裝、微電子機械系統和其他電子元件制造商提供激光直接成像生產系統以及自動光學檢測設備等,于2018年被美國KLA-Tencor收購。

(2)日本ADTEC:成立于1983年,專注于全自動光刻設備、PCB制造相關設備、各種FA設備、粉末成型壓力機等產品的研發、制造和銷售,于2012年被日本USHIO收購。

(3)日本ORC:成立于1968年,主要從事工業用燈、各種光刻設備、光應用裝置、光計測及檢查設備的研發制造銷售等。

(4)日本SCREEN:成立于1943年,為東京證券交易所上市公司,是世界頂尖的制版設備制造廠商,致力于生產質量可靠、質量卓越的印前制造設備,產品多元化,包括電分機、掃描儀、服務器、印前工作站、輸出機、***和電子雕刻機等。 ? ?

(5)臺灣川寶科技:成立于1999年,主要從事CCD自動對位曝光機制造銷售,主要應用于PCB印刷電路板及FPC軟性印刷電路板領域。

(6)大族激光:成立于1999年,為深圳證券交易所上市公司,產品覆蓋電子、新能源、電氣、汽車、食品等多個行業,在PCB制造領域的設備產品主要包括激光鉆孔機、激光切割機、直寫光刻設備等。

(7)天津芯碩:成立于2011年,主要從事半導體無掩膜光刻設備、先進封裝用激光直接成像設備、PCB精細線路成像專用LDI設備、3D曲面玻璃光刻專用LDI設備的研發和生產。

(8)江蘇影速:成立于2015年,主要從事半導體、PCB、顯示面板等應用的光刻設備的研發、制造、銷售。

(9)中山新諾:成立于2003年,主要從事PCB激光直接成像、IC封裝及制造光刻設備、FPD激光直接成像設備的研發、生產、銷售。

(10)合肥芯碁微電子裝備股份有限公司(簡稱:芯碁微裝,證券代碼:688630),成立于2015年6月,注冊資本13130萬元,坐落于合肥市高新區集成電路產業基地,公司專業從事以微納直寫光刻為技術核心的直接成像設備及直寫光刻設備的研發和生產。主要產品及服務包括PCB直接成像設備及自動線系統、泛半導體直寫光刻設備及自動線系統、其他激光直接成像設備。

2、泛半導體領域

(1)瑞典Mycronic:總部位于瑞典斯德哥爾摩,系斯德哥爾摩納斯達克上市公司,專業從事激光***、SMT貼片機、噴印機高科技電子設備的研發、生產及市場開拓。

(2)德國Heidelberg:成立于1984年,總部位于德國海德堡市,是激光掩膜版與無掩膜光刻繪圖設備的世界級領導品牌,產品可應用于集成電子領域的高精度掩膜版制作、平面顯示、先進電子封裝等領域。 ? ?

(3)日本SCREEN:同上。

(4)美國KLA-Tencor:成立于1975年,系美國納斯達克證券交易所上市公司,產品包括晶片制造、晶圓制造、光罩制造、互補式金屬氧化物半導體(CMOS)和圖像感應器制造、太陽能制造、LED制造,資料儲存媒體/讀寫頭制造、微電子機械系統制造及通用/實驗室應用等。

(5)美國Rudolph:從事微電子器件制造商使用的缺陷檢查、封裝光刻、薄膜計量以及數據分析系統與軟件的設計、開發、制造和支持業務。

(6)上海微電子:成立于2002年,主要從事泛半導體裝備以及高端智能裝備的設計制造銷售,主要產品為光刻設備,應用于IC產業鏈中IC制造、封裝測試以及FPD制造等領域。

(7)天津芯碩:成立于2011年,主要從事半導體無掩膜光刻設備、先進封裝用激光直接成像設備、PCB精細線路成像專用LDI設備、3D曲面玻璃光刻專用LDI設備的研發和生產。

(8)江蘇影速:成立于2015年,主要從事半導體、PCB、顯示面板等應用的光刻設備的研發、制造、銷售。

(9)中山新諾:成立于2003年,主要從事PCB激光直接成像、IC封裝及制造光刻設備、FPD激光直接成像設備的研發、生產、銷售。

(10)合肥芯碁微電子裝備股份有限公司(簡稱:芯碁微裝,證券代碼:688630),成立于2015年6月,注冊資本13130萬元,坐落于合肥市高新區集成電路產業基地,公司專業從事以微納直寫光刻為技術核心的直接成像設備及直寫光刻設備的研發和生產。主要產品及服務包括PCB直接成像設備及自動線系統、泛半導體直寫光刻設備及自動線系統、其他激光直接成像設備。

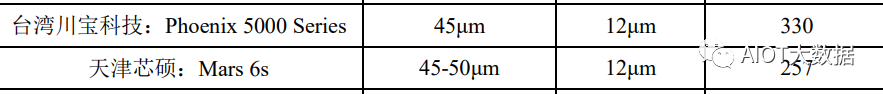

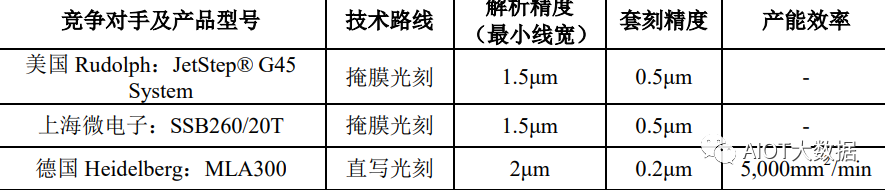

PCB直接成像設備技術實力對比 ? ?

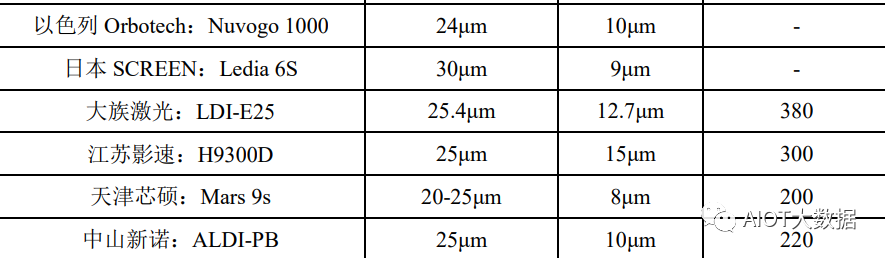

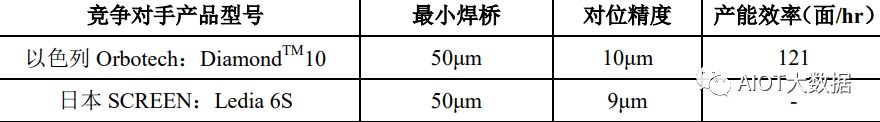

用于掩膜版制版的激光直寫光刻設備技術實力對比

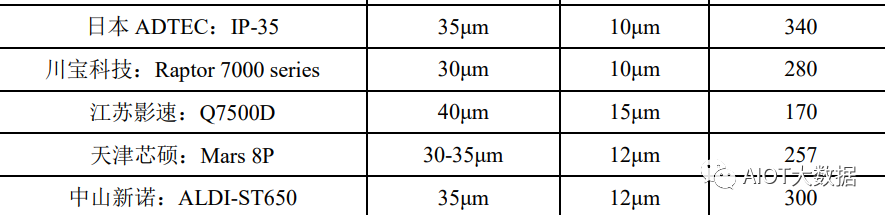

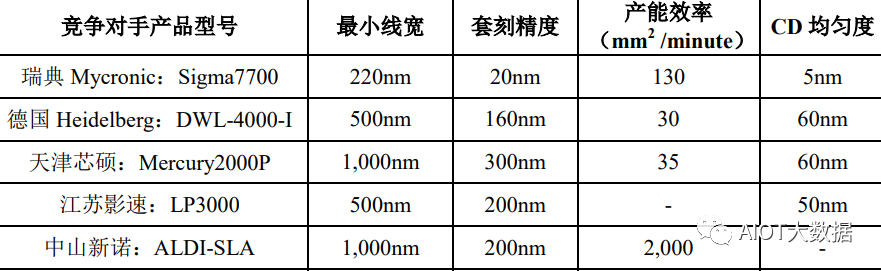

IC制造直寫光刻設備技術實力對比 ? ?

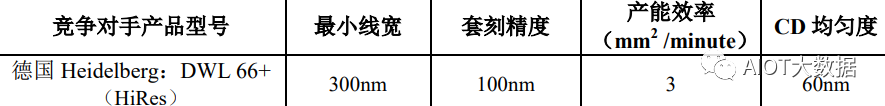

OLED顯示面板制造光刻設備技術實力對比

審核編輯:黃飛

?

電子發燒友App

電子發燒友App

評論