為了實現低碳經濟目標并緩解能源危機的壓力,各國政府紛紛加大對新能源產業的投入。鋰離子電池因其能量密度高、比功率大、自放電率低、循環壽命長、無記憶效應等優點,被廣泛應用于儲能、新能源汽車和航天工程等領域。然而,當電池存在制造缺陷或使用不當(濫用)的情況下,會導致電池內部發生短路故障。對于制造缺陷多發生在電池的生產過程中,例如在制造過程中由于電池內部可能會引入的一些如鐵、銅、鋁等雜質顆粒,在電池工作過程中由于充放電循環,由于雜質顆粒的擠壓,會造成電池內聚合物隔膜發生破損,進而引發電池內短路故障。電池的不合理使用同樣會造成內短路故障,如低溫循環和快速充電,會誘發鋰離子電池內部的鋰枝晶生長,鋰枝晶的持續生長會造成隔膜失效,進而導致電池的內部短路。目前,內短路被認為是造成鋰離子電池熱失控的主要原因。在鋰離子電池內短路故障沒有從源頭徹底解決的背景下,工程人員有必要通過技術手段將內短路電池識別出來,并通知用戶對故障電池進行維護,以此作為臨時的補救措施來降低熱失控事故的發生率。然而工程人員在內短路診斷算法的開發和驗證階段,面臨如何模擬內短路的難題。為此本文將詳細綜述現有的一些內短路模擬方法,為后續內短路故障模擬方法的開發提供參考。

鋰離子電池內短路模擬方法

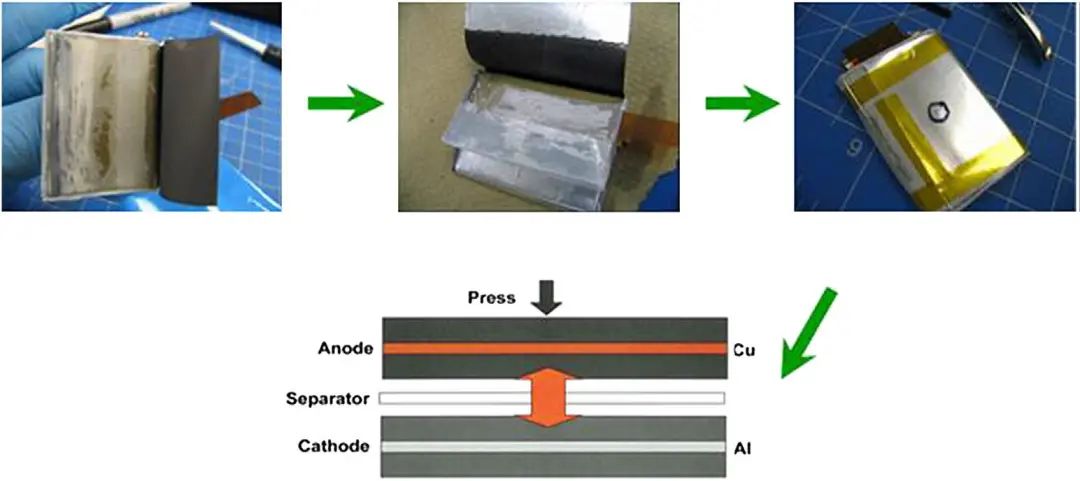

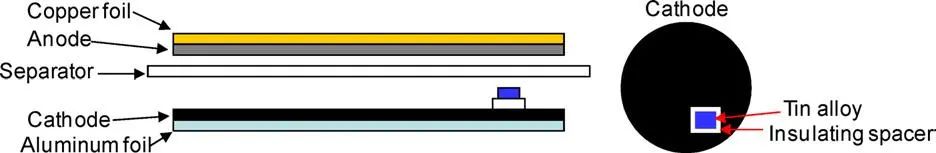

(1)鎳/銅/鐵雜質顆粒植入

該方法首先將電池充電到所需的SOC,然后將其移入充滿氬氣的手套箱內進行拆解,拆解后在電池極卷預定位置放入鎳/銅/鐵等雜質顆粒,然后進行適當的封裝[1]。此時,雖然電池極卷內部植入了金屬雜質顆粒,但在隔膜的保護下電池并不會直接發生內短路。該方法下內短路故障的發生需要一定觸發條件,也即通過外力對雜質顆粒位置進行擠壓,以使雜質顆粒擠破隔膜,造成電池正極活性材料——金屬雜質顆粒——負極活性材料相互接觸,從而造成電池發生內短路。該方法的優點:內短路位置和觸發時間均可控。缺點:在電池植入金屬雜質顆粒封裝過程中,因操作不當容易造成雜質顆粒區域極片受力不均勻,從而直接引發電池的內短路,因此該方法的操作難度較大。此外,由于上述金屬雜質顆粒導電性較強,在內短路故障觸發之后電池會瞬間產生大量的焦耳熱,造成電池出現冒煙、起火甚至爆炸等危險現象。

圖1 內置金屬雜質顆粒

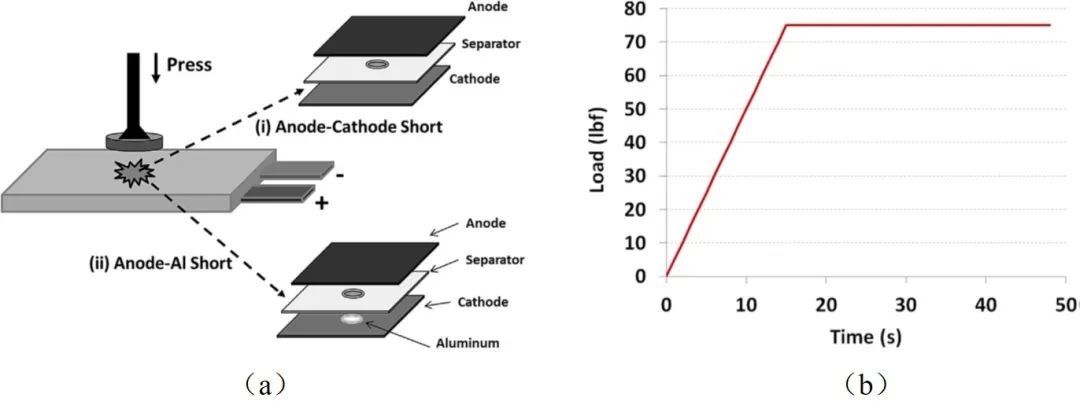

(2)隔膜缺孔

隔膜缺孔同樣需要在充滿氬氣的手套箱內進行操作,該方法是在拆解后的電池隔膜預定位置開一個直徑約為數毫米直徑的小孔,便于電池發生內短路故障,然后對電池進行封裝。由于隔膜本身具有一定厚度且開孔直徑較小,因此在隔膜自身厚度的支撐作用下,封裝后的電池并不會直接發生內短路故障,同樣需要外界在開孔處施加一定的壓力來觸發內短路故障[2]。由于該方法是結合隔膜缺孔和外部壓力所構造的內短路故障,因此在電池拆解過程中如果將電池短路區域正極活性材料擦除(露出鋁集流體),則電池會發生負極與正極集流體之間的內短路形式。因此在此方法下,我們不僅可以構造正極—負極的內短路故障,而且可以構造正極—銅、負極—鋁、銅—鋁之間的內短路故障模式。

圖2 隔膜缺孔式內短路模擬

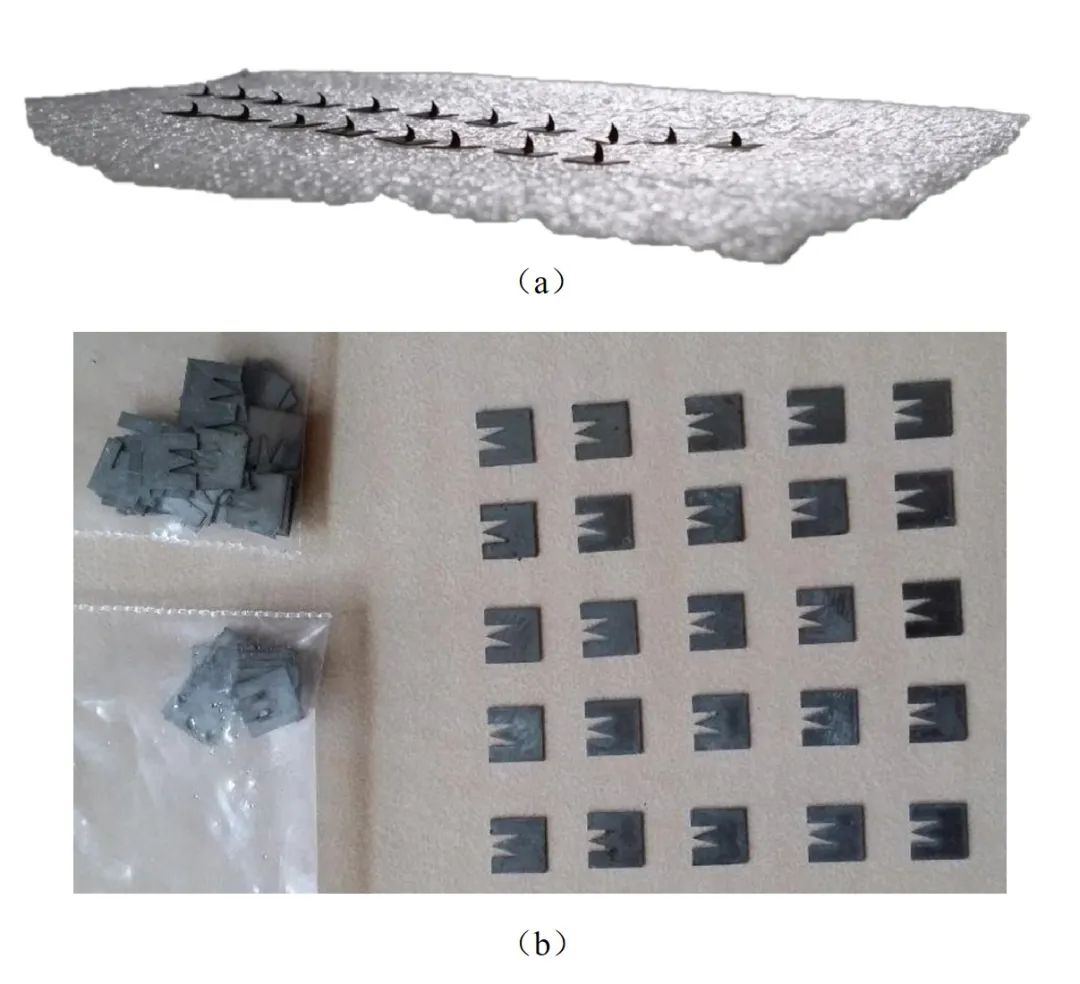

(3)內置記憶合金

記憶合金是一種在加熱升溫后能完全消除其在較低的溫度下發生的變形,恢復其變形前原始形狀的合金材料,即擁有"記憶"效應的合金。因此技術人員將記憶合金切割成所需的毛坯形狀,然后在高溫下將其加工為具有豎刺的三維結構,如圖3(a)所示。在低溫下該記憶合金能夠恢復至初始的二維平面狀態,如圖3(b)所示。利用上述不同溫度下材料所具備的形狀記憶功能,研究人員在低溫下將二維平面態的記憶合金植入電池內部,然后通過對電池加熱,使其恢復至高溫時狀態,在記憶合金發生形狀變化的過程中,能夠刺破隔膜,使電池發生內短路故障[3]。由于記憶合金植入電池時是二維平面結構,因此其植入過程相對簡單,可操作性較強。

圖3 內置記憶合金

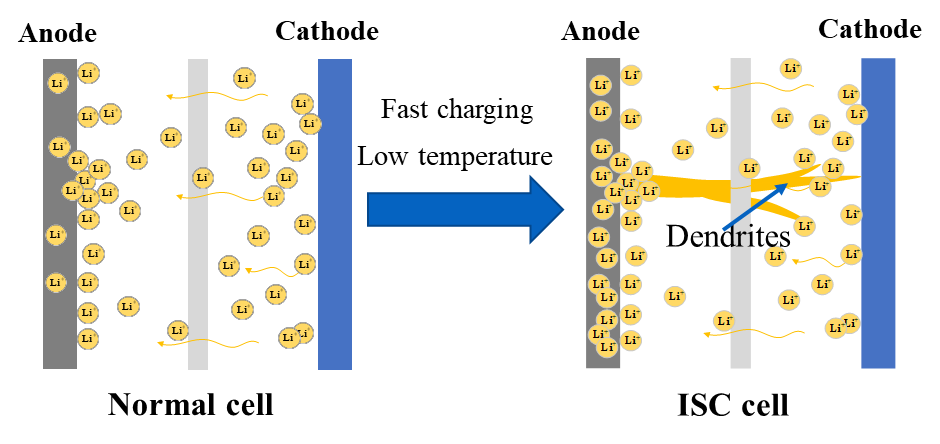

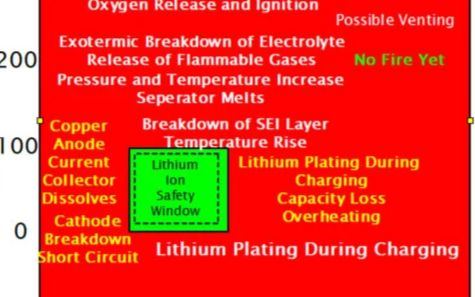

(4)低溫/快充

在低溫下,鋰離子的固相擴散速度會隨之降低,此時若對電池進行充電,會導致過量的鋰離子來不及向石墨顆粒內部擴散,會在其表面析出并沉積。此外,在鋰沉積過程中,負極表面會伴隨金屬鋰枝晶的生長,枝晶的過度生長會刺穿隔膜,使得電池正負極通過鋰枝晶直接接觸,這是低溫快充下鋰離子電池發生內短路的主要誘因[4, 5]。快充同樣是由于過量的鋰離子供給,造成鋰離子在負極表面析出。例如,發生在波士頓的波音公司787客機鋰離子電池起火事件據查就是由于鋰離子電池在低溫下充電導致鋰枝晶生成,從而導致內短路引起的。因此部分研究人員基于這一發現通過對鋰離子電池進行低溫循環和(或)快充來復現內短路故障,但是由于鋰枝晶的生長具有較大的隨機性,因此造成鋰枝晶的生長速度、形狀、位置及短路時間均無法準確控制。

圖4 低溫快充下鋰枝晶生長誘發內短路

(5)植入相變材料

植入相變材料主要是將低熔點金屬或合金植入電池內部,當電池內所植入的相變金屬材料被加熱到熔化溫度以上,固相的金屬材料會轉變為液相,且液態金屬會滲透隔膜,導致兩個電極發生電接觸,從而使電池發生內部短路,其中低熔點金屬材料的選擇是實施該項技術的核心,目前常用的相變金屬主要有錫、鉍、銦等材料[6]。因為相變金屬熔點過低,則相變材料在常溫下呈液態,不利于相變材料的植入;相反,如果選擇的相變材料的相變溫度過高,則在內短路觸發過程中,由于相變材料的相變溫度高于電池自身的熱失控觸發溫度,直接引發電池的熱失控行為,而非所期待的內短路故障。

圖5 植入相變金屬材料

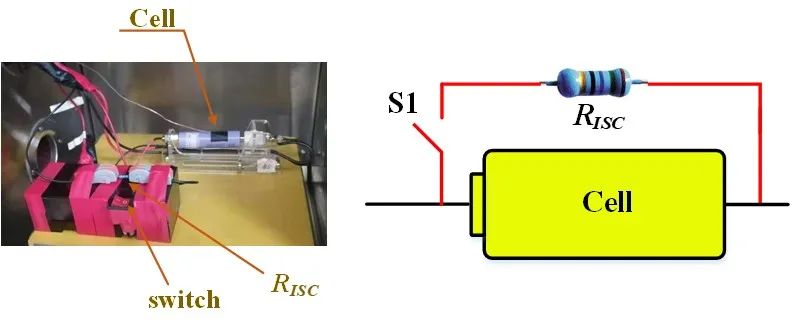

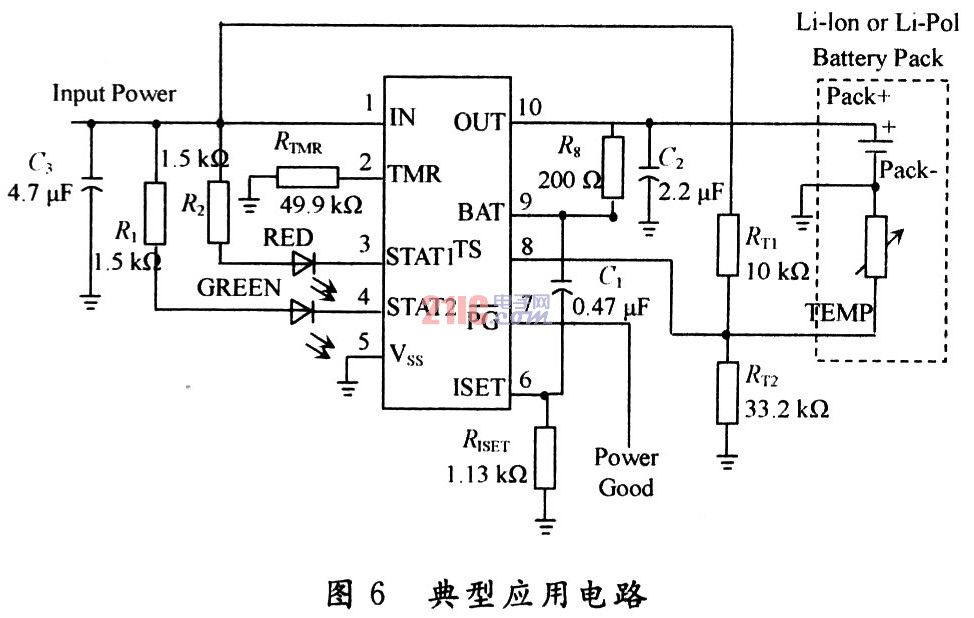

(5)外接等效電阻

目前,根據其電熱特征內短路故障一般可分為三個階段:早期、中期和晚期。由于早期內短路電池的短路面積較小,短路位置的導電能力較弱,此時內短路故障所產生的焦耳熱對電池整體溫度改變并不明顯,只表現出自放電特征[7]。部分研究人員,在不考慮早期內短路熱特征的情況下,采用外接短路電阻的方法能夠模擬早期內短路故障的自放電特征,因此被廣泛用來開發和驗證早期內短路診斷算法[8],如圖6所示。然而,該方法無法對內短路故障中后期的熱特征進行模擬。

圖6 外接等效電阻

總結

雖然相關研究人員對電池內短路模擬方法進行了大量的探究,然而上述內短路模擬方法都存在著不同程度的缺陷。在鋰離子電池安全問題從源頭徹底解決之前,類似起火、冒煙和爆炸的安全事件還會持續發生,因此科學地誘發和模擬鋰離子電池內短路故障,是所有相關研究人員亟待解決的一項重要問題。

參考文獻

[1]????????? RAMADASS P, FANG W, ZHANG Z. Study of internal short in a Li-ion cell I. Test method development using infra-red imaging technique[J]. Journal of Power Sources, 2014, 248769-776.

[2]????????? FANG W, RAMADASS P, ZHANG Z. Study of internal short in a Li-ion cell-II. Numerical investigation using a 3D electrochemical-thermal model[J]. Journal of Power Sources, 2014, 2481090-1098.

[3]????????? ZHANG M, DU J, LIU L, et al. Internal Short Circuit Trigger Method for Lithium-Ion Battery Based on Shape Memory Alloy[J]. Journal of the Electrochemical Society, 2017, 164(13): A3038-A3044.

[4]????????? GUO R, LU L, OUYANG M, et al. Mechanism of the entire overdischarge process and overdischarge-induced internal short circuit in lithium-ion batteries[J]. Scientific Reports, 2016, 6.

[5]????????? GAO T, HAN Y, FRAGGEDAKIS D, et al. Interplay of Lithium Intercalation and Plating on a Single Graphite Particle[J]. Joule, 2021, 5(2): 393-414.

[6]????????? ORENDORFF C J, ROTH E P, NAGASUBRAMANIAN G. Experimental triggers for internal short circuits in lithium-ion cells[J]. Journal of Power Sources, 2011, 196(15): 6554-6558.

[7]????????? QIAO D, WEI X, FAN W, et al. Toward safe carbon–neutral transportation: Battery internal short circuit diagnosis based on cloud data for electric vehicles[J]. Applied Energy, 2022, 317.

[8]????????? QIAO D, WANG X, LAI X, et al. Online quantitative diagnosis of internal short circuit for lithium-ion batteries using incremental capacity method[J]. Energy, 2022, 243.

編輯:黃飛

電子發燒友App

電子發燒友App

評論