3.IGBT

IGBT自1980年代發明后很快走入市場并取得巨大成功。IGBT電壓應用領域從370V到6500V,是中高功率應用的主流開關器件。2010年全球IGBT市場銷售額較2009年增長56%,達到32億美元,占整個功率半導體市場份額10%。

隨著研發人員對IGBT器件物理的深入理解和微電子工藝的進步,IGBT正向導通時漂移區非平衡載流子濃度分布控制以及關斷時快速抽取的所謂“集電極工程”、表面電子濃度增強的“柵工程”、IGBT芯片內含續流二極管功能的逆導型IGBT,以及短路安全工作區和壓接式封裝等方面不斷取得進展,各大公司不時宣布自己研制生產的IGBT進入了第X代。總體而言,可以把IGBT的演變歸納為以下六代。

第一代—CZ(Czochralski,直拉)晶片(異質外延片)平面柵PT型(PunchThough,穿通)型,采用異質雙外延在DMOS工藝基礎上制得;

第二代—CZ晶片(異質外延片)精細結構平面柵PT型;

第三代—CZ晶片(異質外延片)槽柵(TrenchGate)PT型;

第四代—FZ(Float-Zone,區熔)晶片平面柵NPT(NonPunchThough,非穿通)型;

第五代—FZ晶片槽柵電場截止(FieldStop:FS或弱穿通LightPunch-Through:LPT)型,包含CSTBC(CarrierStoredTrenchgateBipolarTransistor)結構,同時也包括逆導(ReverseConducting:RC)、逆阻(ReverseBlocking:RB)型結構IGBT。

第六代—第五代基礎上有更薄的硅片,更精細的元胞結構。

未來IGBT將繼續向精細圖形、槽柵結構、載流子注入增強和薄片加工工藝發展,其中薄片加工工藝極具挑戰(Infineon公司2011年已經展示其8英寸、40m厚的IGBT芯片)。同時,電網等應用的壓接式IGBT、更多的集成也是IGBT的發展方向,如從中低功率向高功率發展的RC-IGBT。

除硅基IGBT外,SiC材料已被用于IGBT的研制,2007年,Purdu大學研制了阻斷電壓高達20kV的SiCP-IGBT,同年Cree公司也報道了12kV的SiCN-IGBT,美國DARPA高功率電子器件應用計劃-HPE的目標之一就是研制10-20kV的SiCIGBT。隨著SiC材料生長技術的進一步完善,SiCIGBT將走向實用。

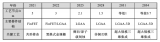

國內在“八五”科技攻關中即安排了IGBT研發,但長期以來只有樣品沒有產品,只有IGBT模塊生產,沒有IGBT芯片國產化。近兩年,我國IGBT產業在國家政策及重大項目的推動及市場牽引下得到了迅速發展,呈現出大尺寸FZ單晶材料、IGBT芯片工藝和IGBT模塊封裝技術全面蓬勃發展的大好局面。天津中環半導體股份有限公司研制的6英寸FZ單晶材料已批量應用,在國家“02”科技重大專項的推動下,8英寸FZ單晶材料已取得重大突破;電磁灶用1200VNPT型IGBT已由多家企業(江蘇東光、華潤華晶、山東科達等)批量供貨,這標志著我國國產IGBT芯片打破了國外一統天下的局面;華潤上華和華虹NEC基于6英寸和8英寸的平面型和溝槽型600V、1200V、1700V、2500V和3300VIGBT芯片已研制成功,正進行可靠性考核或部分進入量產;4500V和6500VIGBT芯片研制也在積極推進中;杭州士蘭微基于全部自身芯片(IGBT、FRD、高壓DriverIC)的IPM模塊已研發成功正進入用戶考核;封裝技術取得重大進展。株洲南車時代電氣股份有限公司的IGBT功率模塊已在國內地鐵及機車上裝車運行,產品性能等同于國外產品。株洲南車在建立海外功率半導體研發中心的同時,正在湖南建設大功率IGBT產業化基地,在擴展IGBT模塊封裝線的基礎上,建設8英寸IGBT芯片生產線。中國北車集團屬下的西安永電電氣有限責任公司在國家“02”科技重大專項“高壓大功率IGBT模塊封裝技術開發及產業化”項目中研制的6500V/600AIGBT功率模塊已成功下線,使企業成為世界第四個、國內第一個能夠封裝6500V以上電壓等級IGBT的廠家。此外,江蘇宏微的IGBT模塊已成功進入電焊機市場,浙江嘉興斯達的IGBT模塊正積極向國外市場推廣。雖然國內IGBT行業近年來取得了重大進展,但我們必須清醒地看到,國內IGBT行業與國外相比還存在巨大差距,主要是芯片生產技術上,在量大面廣的400V-600V薄片FS(場阻)結構IGBT芯片生產、高可靠高性能IGBT芯片技術、壓接式IGBT功率模塊生產技術等領域我們與國際先進水平還有較大差距。

4.SiCJFET、SiCSIT及硅基GaN開關器件

作為沒有肖特基接觸和MOS界面的單極器件JFET,由于采用p-n結柵極,避免了SiCMOSFET存在的低反型層溝道遷移率和SiO2層可靠性低的問題。SiCJFET功率開關已成為SiC單極器件的熱點研究領域,美國Rutgers大學報道的常關型Ti-VJFET器件的阻斷電壓已達到11kV,比導通電阻130m.cm2,品質因子930MW/cm2。美國SemiSouth公司已商業推出從650V-1700V的系列SiCJFET產品。

靜電感應晶體管(Staticinductiontransistors,SIT)是一種由pn結柵或肖特基結柵控制的多子導電器件,除了應用在微波功率器件的低頻領域(UHF-C波段)外,SiCSIT是市場上第一款SiC功率開關器件。該SiCSIT器件耐壓為1200V,導通電阻為12m.cm2。

GaN材料具有3倍硅的禁帶寬度、10倍硅的臨界擊穿電場和2.5倍硅的飽和漂移速度,特別是基于GaN的AlGaN/GaN結構具有更高的電子遷移率,使得GaN器件具有低導通電阻、高工作頻率,能滿足下一代電子裝備對功率器件更大功率、更高頻率、更小體積和更惡劣高溫工作的要求。近年來,隨著GaN材料在光電器件領域的廣泛應用,加速了GaN材料的發展,特別是大直徑硅襯底GaN外延生長技術的進步以及逐步商業化,使得GaN具有更低廉的成本價格,有力地促進了GaN功率半導體器件的發展。

目前,基于GaN的功率開關器件主要包括AlGaN/GaNHEMT(HFET)、GaN基MOSFET和MIS-HEMT等結構。其中,AlGaN/GaNHEMT具有工藝簡單、技術成熟、優良的正向導通特性和高的工作頻率等優點,成為GaN功率開關器件中最受關注的結構。

眾所周知,基于AlGaN/GaN結構的晶體管是耗盡型(常開型)器件,而具有正閾值電壓的增強型(常關型)功率開關器件能夠確保功率電子系統的安全性、降低系統成本和復雜性等,是功率系統中的首選器件。因此,對于AlGaN/GaNHEMT器件而言,增強型HEMT器件實現技術也是研究者們極其關注的問題。目前國際上多采用超薄AlGaN層、凹槽柵、P型柵和氟離子注入等方法實現增強型導電溝道。

目前基于6英寸硅基GaN平臺,IR公司和EPC公司分別推出了30V和100V/200V的GaN場效應電力電子器件,600V-900VGaN器件在近期也將推向市場。以歐洲微電子研究中心為代表的研發機構正開展8英寸硅基GaN電力電子器件研究。

(三)晶閘管類器件

在半導體功率開關器件中,晶閘管是目前具有最高耐壓容量與最大電流容量的器件,其最大電流額定值達到10kA,電壓額定值可達12kV。ABB公司和株洲南車時代公司已分別在150mm直徑的硅片上工業化生產8.5kV/4kA和7.2kV/4.5kA的晶閘管。

晶閘管改變了整流管“不可控”的整流特性,為方便地調節輸出電壓提供了條件。但其控制極(門極)僅有控制晶閘管導通的作用,不能使業已導通的晶閘管恢復阻斷狀態,只有借助將陽極電流減小至維持電流以下或陰、陽極間電壓反向來關斷晶閘管。在整流電路中,交流電源的負半周自然會關斷晶閘管,但在直流電路中,要想關斷晶閘管必須設置能給其施加反向電壓的換向電路才行,這給應用帶來很大麻煩。一種通過門極控制其導通和關斷的晶閘管?門極關斷晶閘管GTO在這種情況下應運而生并得到發展,目前已有包括日本三菱電機公司、瑞典ABB等多家廠商能在6英寸硅片上生產6kV/6kA,頻率1kHz的GTO,研制水平已達8kV/8kA。但GTO仍然有著復雜的門極驅動電路、低耐量的di/dt和dV/dt,小的安全工作區(SafeOperatingArea—SOA),以及在工作時需要一個龐大的吸收(Snubber)電路等缺點。針對GTO的上述缺陷,在充分發揮GTO高壓大電流下單芯片工作和低導通損耗特點的基礎上,多種MOS柵控制且具有硬關斷(HardSwitching)能力的新型大功率半導體器件在上世紀九十年代相繼問世并陸續走向市場。所謂硬關斷晶閘管即是在關斷時能在一個很短的時間內(如1?s)完成全部陽極電流向門(柵)極的轉移,此時的晶閘管關斷變成了一個pnp晶體管關斷模式,因而無需設置龐大、笨重且昂貴的吸收電路。硬關斷晶閘管的代表性產品包括瑞典ABB公司研制的集成柵換流晶閘管IGCT、美國硅功率公司提出的MOS關斷晶閘管MTO和由美國AlexHuang提出的發射極關斷晶閘管ETO。在硬關斷晶閘管中,IGCT應用較為廣泛。IGCT是集成門極驅動電路和門極換流晶閘管(GCT)的總稱,其中GCT部分是在GTO基礎上做重大改進而形成,是一種較理想的兆瓦(MW)級中高壓半導體開關器件。我國株洲南車時代公司也量產有4.5kV/4kA的IGCT。

(四)功率集成電路

PIC出現于七十年代后期,由于單芯片集成,PIC減少了系統中的元件數、互連數和焊點數,不僅提高了系統的可靠性、穩定性,而且減少了系統的功耗、體積、重量和成本。但由于當時的功率器件主要為雙極型晶體管、GTO等,功率器件所需的驅動電流大,驅動和保護電路復雜,PIC的研究并未取得實質性進展。直至八十年代,由MOS柵控制、具有高輸入阻抗、低驅動功耗、容易保護等特點的新型MOS類功率器件如功率MOS器件、IGBT等的出現,使得驅動電路簡單且容易與功率器件集成,才迅速帶動了PIC的發展,但復雜的系統設計和昂貴的工藝成本限制了PIC的應用。進入九十年代后,PIC的設計與工藝水平不斷提高,性能價格比不斷改進,PIC逐步進入了實用階段。迄今已有系列PIC產品問世,包括功率MOS智能開關,電源管理電路、半橋或全橋逆變器、兩相步進電機驅動器、三相無刷電機驅動器、直流電機單相斬波器、PWM專用PIC、線性集成穩壓器、開關集成穩壓器等。一些著名國際公司在功率集成技術領域處于領先地位,如德州儀器(TI)、意法半導體(ST)、仙童半導體(Fairchild)、國際整流器(IR)、安森美(On-Semi)、PowerIntegration(PI)等世界著名的半導體公司,它們已將功率集成電路產品系列化、標準化。

近幾年隨著移動通信、數字消費電子和計算機等產品制造業的強勁增長,以電壓調整器為代表的電源管理集成電路得到迅速發展。有人認為功率集成電路重在高低壓兼容的功率集成(PowerIntegration),而電源管理集成電路重在功率管理(PowerManagement),故應獨立于功率集成電路之外。筆者認為功率集成電路即是進行功率處理的集成電路,電源管理集成電路應置于功率集成電路的范圍之內。

SOI集成電路具有高速、高集成度、低功耗和抗輻照等優點,SOI技術已成為先進硅集成技術的主流技術之一。由于SOI具有易于隔離的特性,使其在功率半導體技術中也有著廣泛的應用前景。日本東芝已利用SOI技術研制成功500V/1A的三相DC無刷馬達驅動電路并實現量產,SOI高壓集成電路已廣泛用于等離子體顯示平板(PDP)驅動電路和高性能IGBT大功率模塊的柵驅動中。

BCD(Bipolar-CMOS-DMOS)技術是指將Bipolar模擬電路、CMOS邏輯電路和DMOS基高壓功率器件集成在同一塊芯片上的工藝集成技術,BCD已成為功率集成電路的主流工藝技術。

BCD技術的眾多特殊要求適應了不同的應用需要,產業發展的現狀也證明不存在“通用”的BCD技術規范,按照工藝特點,BCD技術可以分為高壓BCD、大功率BCD、高集成度BCD等。高壓BCD主要用于PDP等要求高耐壓(100V以上)但工作電流不大的領域,大功率BCD主要用于自動控制等要求大電流、中等電壓(50V左右)的領域,高集成度BCD則主要用于需要與CMOS非易失性存儲電路工藝兼容的領域。根據系統應用電壓的不同,也可以將基于BCD工藝的功率集成電路分為三類:100V以下,100V-300V及300V以上。100V以下的產品種類最多,應用最廣泛,包括DC-DC轉換、LCD顯示驅動、背光LED顯示驅動、PoE、CAN和LIN等。100V-300V的產品主要是PDP顯示驅動和電機驅動等。300V以上的產品主要是半橋/全橋驅動、AC/DC電源轉換和高壓照明LED驅動等。

BCD工藝正向高壓、高功率、高密度方向發展,2003年意法半導體引入了采用0.18/0.15?m的體硅BCD8工藝;2006年日本Renesas公司報道了0.25?m的SOIBCD工藝;2009年東芝公司推出了60V0.13?m的體硅BCD工藝,可應用于高效DC-DC的電源管理和SoC的單片集成;1200V的BCD技術也已在Fairchild完成。

除硅基和SOI功率集成技術在不斷發展外,GaN功率集成在近兩年也受到國際關注。GaN智能功率技術將實現傳統硅功率芯片技術所不能達到的工作安全性、工作速度及高溫承受能力。2009年香港科技大學率先報道了單片集成功率晶體管和功率整流器的GaNBoost轉換器,并在此基礎上開發出GaN智能功率集成技術平臺雛形。由于GaN電力電子器件可基于硅襯底進行研制,因此異質集成有可能成為GaN功率半導體的研究熱點

在國內,在“02專項”的支持下,HHNEC、華潤上華、上海宏力和杭州士蘭微等單位開展了40V-600V高壓BCD工藝技術研發,較好地支撐了國內功率IC的發展,但與FLASH等存儲工藝兼容的高密度BCD工藝平臺目前尚屬空白。

四、我國功率半導體產業發展建議

國際著名市場調研公司HISISuppliResearch公司2012年9月給出的全球前10大功率半導體供應商是TI、ST、Infineon、Mitsubishi、Renesas、Toshiba、Maxim、Fairchild、IR和ONSemi,而據IMSResearch公司2012年6月給出的報告,全球前10大功率半導體分立器件和模塊供應商是Infineon、Mitsubishi、Toshiba、ST、IR、FujiElectric、Fairchild、Vishay、Renesas和Semikron。這些供應商均是大型IDM企業,同時我們注意到,全球前三大功率半導體分立器件和模塊供應商均(或曾)屬于整機企業。

在國內,功率半導體器件的作用長期以來沒有引起人們足夠的重視,國內功率半導體行業處于小、散狀態,相較于TI、Infineon已開始在12英寸晶園上生產功率半導體產品,國內目前還沒有一家功率半導體IDM企業擁有8英寸生產線。國內大部分功率半導體IDM企業傳統上以硅基二極管、三極管和晶閘管為主,國際功率半導體器件的主流產品功率MOS器件和IGBT只是近年才有所涉及。寬禁帶半導體器件主要以微波功率器件(SiCMESFET和GaNHEMT)為主,針對市場應用的寬禁帶電力電子器件產品研發剛剛起步。目前市場熱點的高壓BCD集成技術雖然引起了從功率半導體器件IDM廠家到集成電路代工廠的高度關注,但發展水平與國際先進相比仍有較大差距。雖然“02專項”支持了低壓BCD工藝和600V硅基/SOI基高壓BCD工藝開發,但內嵌FLASH的高密度BCD工藝尚屬空白。功率半導體是汽車電子的重要領域,但獲得汽車電子產品認證的國內功率半導體生產企業寥寥無幾,絕大部分車用功率半導體依賴國外進口。

但我們必須欣喜地看到,在市場需求的牽引下,在國家政府項目,特別是國家“02”科技重大專項支持引導下,我國功率半導體產業展現出蓬勃發展的局面:國內眾多6寸線、8寸線開始涉足功率半導體器件生產;深圳華為、株洲南車、北車永濟、廣東美的、國家電網等國內骨干整機(系統)企業開始研發或投資建設以IGBT為代表的先進功率半導體器件;一大批功率半導體領域海外留學人員回國創業。

筆者認為,功率半導體是最適合中國發展的半導體產業,相對于超大規模集成電路而言,其資金投入較低、產品周期較長、市場關聯度更高、且還沒有形成如英特爾和三星那樣的壟斷企業(全球規模化功率半導體企業超過100家,前10大功率半導體企業銷售額只占全球份額的50%)。但中國功率半導體的發展必須改變目前封裝強于芯片、芯片強于設計的局面,應加強與整機企業的聯動,大力發展設計技術,以市場帶動設計、以設計促進芯片、以芯片壯大產業。

功率半導體芯片不同于以數字集成電路為基礎的超大規模集成電路,功率半導體芯片屬于模擬器件的范疇。功率器件和功率集成電路的設計與工藝制造密切相關,因此國際上著名的功率器件和功率集成電路提供商均屬于IDM企業。國內功率半導體企業(包括代工企業)在提升工藝水平的同時,應加強與系統廠商的合作,不斷提高國內功率半導體技術的創新力度和產品性能,以滿足高端市場的需求,促進功率半導體市場的健康發展。

設計弱于芯片的局面起源于設計力量的薄弱。企業應加強技術人才的培養與引進,積極開展產學研協作,以雄厚的技術實力支撐企業的發展。

我國功率半導體行業的發展最終還應依靠功率半導體IDM企業,在目前自身生產條件落后于國際先進水平的狀況下,IDM企業不能局限于自身產品線的生產能力,應充分依托國內功率半導體器件龐大的市場空間,用技術去開拓市場,逐漸從替代產品向產品創新、牽引整機發展轉變;大力發展設計能力,一方面依靠自身工藝線進行生產,加強技術改造和具有自身工藝特色的產品創新,另一方面借用先進代工線的生產能力,壯大自身產品線,加速企業發展;同時擇機從芯片向器件,從芯片向模塊,從模塊向組件、整機發展。

從國際知名功率半導體企業,特別是功率半導體模塊企業分析,有著系統整機應用的IDM企業具有得天獨厚的發展機會,因此我們期望更多的系統整機企業向株洲南車那樣,面向國際競爭,完善核心技術產業鏈,進而推動中國功率半導體產業發展。

電子發燒友App

電子發燒友App

評論