全集成、部分集成和分立開關(guān)電源方案比較分析

便攜式設(shè)備適配器設(shè)計需要綜合考慮高效率、低空載功耗、寬交流電壓輸入、電磁干擾、PCB尺寸以及成本等多方面的要求,全集成架構(gòu)具有較高的性能但成本較高,而分立方案成本低但開關(guān)頻率不穩(wěn)定以及開關(guān)損耗高,部分集成方案有效綜合了全集成和分立方案的特點。本文對這些不同架構(gòu)進行了深入分析。

隨著手機及PDA等便攜式設(shè)備的應用日益增加,對低功率電源適配器的需求也在不斷增加。這些電源的典型特性包括符合安全標準的交流隔離、1至5瓦的輸出功率、5Vdc ( 5%的輸出電壓、符合Blue Angel(EN6100-3-2)要求的低空載功耗、低電磁干擾(EMI),以及其他開關(guān)電源(SMPS)所需的故障保護等。其中大多數(shù)還要求具有85至265Vac的交流輸入電壓。

采用交流電頻率(30~80Hz)變壓器與整流器的線性電源性價比很高,且能滿足隔離、故障保護及EMI要求。但這些器件不僅笨重,還不能滿足寬輸入電壓及空載功耗要求,且一般不能滿足電壓調(diào)整要求。而由整流器與回掃轉(zhuǎn)換器所組成的SMPS則能滿足以上要求,但其成本要遠高于線性電源,尤其當采用全集成芯片架構(gòu)時。

由于輸出功率較小以及電壓調(diào)整要求相對較寬松,且與系統(tǒng)成本相比,功率密度及效率不是主要的約束條件, 因此SMPS可用分立半導體器件來實現(xiàn)以降低系統(tǒng)成本。盡管這種方法可滿足基本的電壓要求,但卻不是固定頻率設(shè)計,因為PWM頻率會隨輸出電流及輸入交流電壓的變化而改變。此外,諧波也會在某些應用中引起噪聲問題。由于導通及關(guān)斷速度較慢,故其開關(guān)損耗也較大,因為沒有用于高壓MOSFET的驅(qū)動器。由于未采用空載跳周期(cycle skipping)模式,因此也可能不滿足Blue Angel標準的要求,并且也難以實現(xiàn)一些基本的保護功能,如過熱保護、過壓保護及欠壓保護等,而這些功能通常都是SMPS所要求的。

基于以上這些原因,人們開發(fā)出了一種部分集成的解決方案,這種解決方案不僅能消除分立解決方案有關(guān)的局限性,而且成本還低于全集成方案。

其他SMPS架構(gòu)

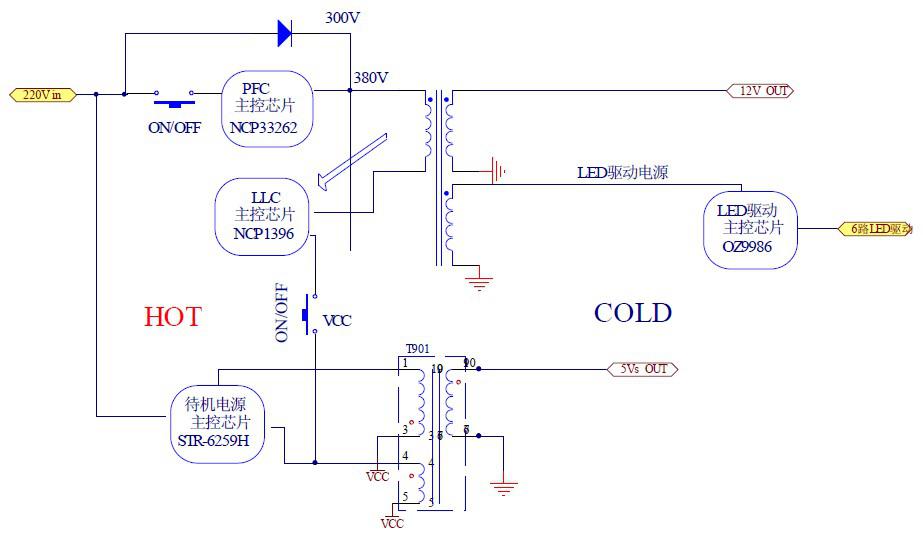

面向低功率及通用輸入電壓應用的典型SMPS架構(gòu)盡管都用一個由回掃拓撲及隔離反饋電路所組成的基本平臺,但不同的架構(gòu)其初級有很大的差異。全集成方案與分立器件方案是目前最流行的兩種解決方案。

1. 全集成方案

圖1為一種典型全集成架構(gòu)。U1為用于全輸入電壓范圍的高電壓IC,該芯片在一個硅片上集成了高電壓開關(guān)晶體管與控制邏輯,而沒有采用目前流行的將兩塊裸片置于一個封裝中的混合設(shè)計。圖1中反饋信號通過光耦I(lǐng)SO1加于IC的Bias/FB(偏壓/反饋)端,變壓器的偏置線圈為IC提供電源。

在上電期間,偏置線圈上沒有感應電壓,IC電源由從高壓端至偏壓端與儲能電容C3的內(nèi)部電流源提供。當偏壓達到工作電平時,IC即開始以不斷增加的占空比進行開關(guān)(軟啟動)。啟動后,由偏置線圈為IC提供電源,而內(nèi)部電流源則由控制邏輯關(guān)斷。IC擁有內(nèi)部檢流電路,以提供逐周期的電流限制。

2. 分立器件方案

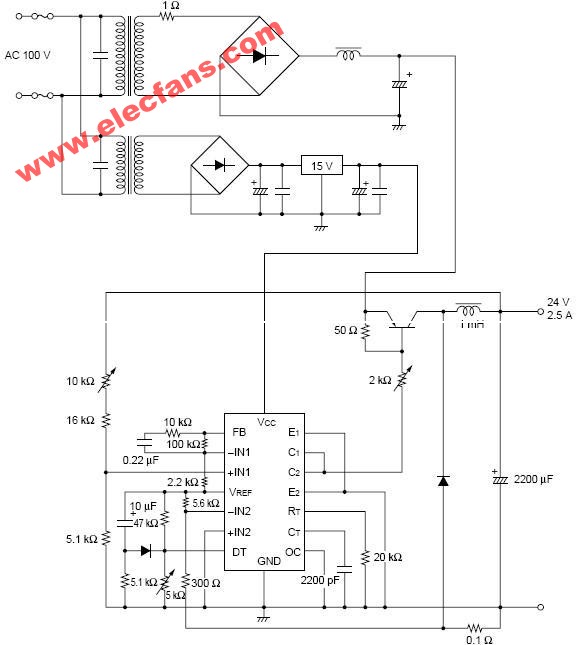

圖2為一種典型分立實現(xiàn)方案。分立高壓晶體管最初由直流總線通過R1偏置并由ZR1箝位,當晶體管柵極電壓達到導通閥值時,Q1打開。當通過檢流電阻的漏電流達到預定值時,被關(guān)斷的控制晶體管Q2被偏置電壓打開,將Q1關(guān)斷。Q1關(guān)斷后,儲存在變壓器中的能量即傳遞到次級線圈及偏置線圈,并通過C3與 R6構(gòu)成的RC網(wǎng)絡(luò)給Q1柵極加一個正偏壓,RC網(wǎng)絡(luò)的時間常數(shù)決定關(guān)斷時間。反饋信號通過光耦取得并加于Q2的基極,以對基極電流進行調(diào)整。基極電流調(diào)整導致對導通時間間隔的調(diào)整,進而實現(xiàn)對輸出電壓的調(diào)整。

由于通用分立器件的生產(chǎn)批量很大,故與專用集成電路(ASIC)解決方案相比,分立解決方案的系統(tǒng)成本是所有架構(gòu)中最低的,但這種方法也有一定的局限性。首先,開關(guān)頻率不恒定,由于關(guān)斷間隔相對恒定,故占空比改變將引起頻率改變;其次,開關(guān)轉(zhuǎn)換速度緩慢,因為它沒有ASIC解決方案中所采用的低阻抗柵極驅(qū)動器。故在同一頻率、電壓及電流上,Q1的開關(guān)損耗遠高于ASIC解決方案的開關(guān)損耗。

3. 部分集成方案

圖3:部分集成IC加分立器件實現(xiàn)方案。

????? 基于上面對這兩種架構(gòu)的討論,以下介紹一種部分集成式架構(gòu)。圖3所示的這種架構(gòu)旨在提供適中的系統(tǒng)成本,同時保留大部分ASIC架構(gòu)的性能優(yōu)勢。該架構(gòu)的系統(tǒng)成本之所以較低,是因為采用了通用分立高壓晶體管,以及低壓工藝控制器IC。

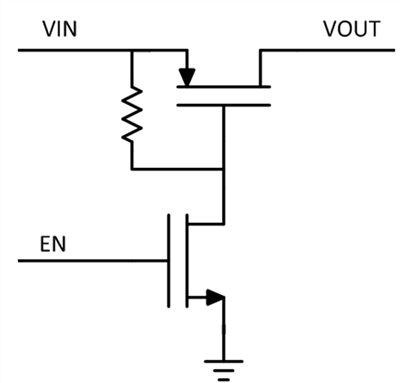

a. 源極開關(guān)控制

作為對用于開關(guān)高壓MOSFET的傳統(tǒng)柵-源驅(qū)動的一種替代,可在IC輸出中采用一種源極開關(guān)結(jié)構(gòu)。在這種源極開關(guān)結(jié)構(gòu)中,控制器是通過源極來驅(qū)動外部MOSFET,而不是傳統(tǒng)PWM方法中驅(qū)動柵極。如圖4所示,外部MOSFET Q1的柵極通過ZR1被箝位在一個恒定電壓上,該電壓足夠高,以使晶體管充分導通,其典型值為14V。而電容C1(遠大于柵極輸入電容)則用來在每一開關(guān)周期暫時儲存柵極電荷。Q2的開關(guān)極性與Q1同步,當Q2打開時,Q1的源極被拉至接近于0V,而C1中所儲存的電荷則被傳遞到柵極,從而將Q1打開。當Q2關(guān)斷時,Q1的漏電流繼續(xù)流向Q2。Q2漏極電壓的升高迫使Q1的柵極電容對充電電容放電。當Q2的漏極電壓高于其柵極電壓減去Q1的柵極閥值電壓時,Q1關(guān)斷。

采用源極開關(guān)控制具有許多優(yōu)勢。首先,由于驅(qū)動及檢流共用一個引腳,故能減少一個引腳,從而簡化IC封裝;其次,由于IC的柵極驅(qū)動器只需驅(qū)動具有較低柵極閥值電壓的開漏極FET,故能采用低電源電壓,而無需使用充電泵電路,典型的PWM IC要求最小10V的電源電壓,而建議的IC則只需6V,由于電源電壓較低,因此可以采用亞微米工藝來提高裸片面積使用效率;第三,開關(guān)及啟動電流源只需使用一個外部高壓MOSFET,而柵極控制方法則需要用另外的高壓器件來提供啟動偏置電源。

b. 射極開關(guān)控制

基于成本考慮,設(shè)計工程師有時希望采用雙極型晶體管來作為帶射極開關(guān)控制的高電壓開關(guān),如圖5所示。Q1的基極在關(guān)斷狀態(tài)下被箝位在一個安全電壓上,因此Q2上所加的電壓為箝位電壓減去Q1的Vbe (0.7V)。為打開Q1,先打開驅(qū)動場效應晶體管 Q2,然后基極電流再流進Q1與Q2。起始基極電流由電容C1提供,直至Q1完全飽和。導通期間的基極電流由Vdd通過電阻R1及Q2的導通電阻提供。為關(guān)斷Q1,先關(guān)斷Q2以迫使集電極電流從基極流向充電電容C1,從而將Q1關(guān)斷。

采用射極開關(guān)控制,除具有源極開關(guān)控制的優(yōu)點外,還具有以下兩個優(yōu)勢:由于集電極電流遠大于基極電流,故與傳統(tǒng)基極開關(guān)方法相比,可以以高得多的速率來消除過量載流子,這能極大地加速關(guān)斷過程;(2) 射極開關(guān)關(guān)斷下的Q1反向偏置安全工作區(qū)要遠大于采用柵極關(guān)斷時的反偏安全工作區(qū),這是因為當射極關(guān)斷時沒有射極電流,故集電極-射極擊穿電壓BVCEO變成BVCBO,而在基極開關(guān)方法中,BVCBO通常都要高于BVCEO極限值。

C. IC/分立器件方案

我們建議的方法采用源極開關(guān)方法來控制高壓MOSFET,Q1的柵極通過ZR1被箝位在一個高于閥值的電壓上。在采用低壓MOSFET的開漏極配置中,源極與IC輸出相連。采用源極開關(guān)技術(shù)可減少引腳數(shù),因為輸出引腳還用于檢流。通過將FB引腳與偏壓引腳合并,可以采用TO-92塑料封裝,器件只有三個外部引腳,從而減少IC成本及對PCB空間的占用。

這種器件可減少外部器件數(shù),進而減少系統(tǒng)成本及空間。PWM控制器集成了振蕩器、檢流、參考電壓等。反饋電壓通過一個內(nèi)部電壓分配器從BIAS輸入上獲得。BIAS電壓由電流源提供,并受電源輸出電壓的調(diào)整,通常用一個與輸出耦合的光耦來實現(xiàn)。

全PWM功能可以通過3個外部連接來實現(xiàn):SW端、BIAS/FB端及GND端。3端組合及低電壓工作可使IC采用TO-92等小型封裝,以便用于通孔安裝。類似低成本封裝亦可用于表貼安裝,這能極大地減少電源IC的成本及PCB面積。

d. 啟動過程

啟動時,高電壓晶體管Q1的漏極電流通過控制器U1的內(nèi)部電阻電路及外部電阻R3對電容C4充電(圖3)。當Bias/FB端子上的電壓達到工作電平時,IC即開始以不斷增加的占空比產(chǎn)生PWM脈沖,直至輸出電壓達到其預定值。然后,再對占空比進行調(diào)整以便調(diào)整輸出電壓。一旦控制器開始工作,內(nèi)部電阻即被IC切斷,而轉(zhuǎn)由偏置線圈給IC提供偏置。

數(shù)字實現(xiàn)

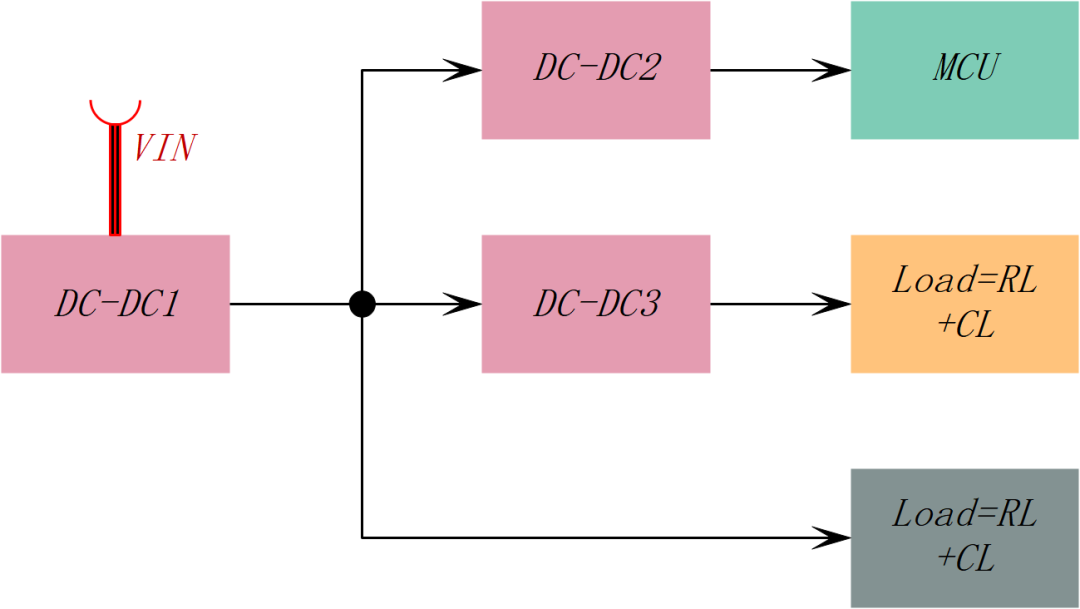

PWM控制器的數(shù)字實現(xiàn)具有許多優(yōu)于模擬實現(xiàn)的優(yōu)勢,包括相對復雜算法的精確執(zhí)行、無需硬件修改的再配置以及便利的參數(shù)調(diào)整、測試及校準等。數(shù)字實現(xiàn)框圖如圖6所示。我們所建議的數(shù)字實現(xiàn)IC采用模數(shù)轉(zhuǎn)換器(ADC)來提供反饋電壓信號,Δ-Σ ADC則采用過采樣及十取一技術(shù)來濾除紋波。

主時序發(fā)生器控制PWM控制器的所有時序,它由振蕩器系統(tǒng)驅(qū)動,故所有時序都互相跟蹤并同步。時序發(fā)生器為一個從零開始并計數(shù)至最終值的二進制計數(shù)器,計數(shù)器在每周期結(jié)束時復位,并重復此過程。最終計數(shù)值由一個線性反饋移位寄存器確定。最終值至少為6?次計數(shù),最高可以達到127次。可以通過改變周期來減少EMI,該操作由抖動控制(dither command)模塊來實現(xiàn),空、最小及最大占空比都由該模塊產(chǎn)生。軟啟動及電壓模式控制可減小最大占空比。

由于是數(shù)字實現(xiàn),故IC的許多參數(shù)可在晶圓級進行調(diào)整,這些調(diào)整選項不僅能實現(xiàn)芯片的靈活性及芯片的多樣性,而且還能為電源設(shè)計工程師提供各種設(shè)計選項來縮短產(chǎn)品開發(fā)周期。主要調(diào)整選項包括:

開關(guān)頻率:65kHz至256kHz

電流限制 :300mA至500mA

電壓/電流模式:可選

頻率抖動:開/關(guān)

頻率抖動

IC擁有旨在減少EMI輻射的工廠可編程頻率抖動特性,可對多種抖動進行編程以滿足EMI要求。

跳周期模式

當達到最小PWM占空比(約3%)時,IC即進入輕負載的跳脈沖工作模式。跳脈沖工作可顯著提高輕負載時的工作效率。

關(guān)斷與自動重啟

如果遇到輸出短路或過載情況,則偏置線圈電壓會跌至關(guān)斷閥值(約3.5V)以下,PWM即停止工作并進入重啟程序。

應用舉例

如圖3所示,采用我們所建議的PWM控制器IC開發(fā)一種5W通用輸入電源以驗證其工作及靈活性,圖中未繪出EMI線濾波器。我們采用3端PWM控制器U1及通用高壓場效應晶體管Q1作為開關(guān)元件,且設(shè)計已經(jīng)過成本及空間使用效率優(yōu)化。如上所述,齊納二極管ZR1將晶體管Q1的柵極電壓箝位在14V上,Q1源極端與控制器的SW引腳相連以用于開關(guān)驅(qū)動及電流檢測。輸出電壓通過光耦I(lǐng)SO1檢測,并通過電阻分壓網(wǎng)絡(luò)R7及R8編程。ZR2提供準確的參考電壓以及將輸出電壓調(diào)節(jié)到最穩(wěn)定的電壓范圍的誤差放大器功能。在此應用中,是在130kHz開關(guān)頻率、400 mA限制及電流模式控制上對控制器進行調(diào)整。

圖3所示電源的參數(shù)如下:

輸入交流電壓:85至265VAC;輸入頻率:47至 63 Hz;電壓:6.2VDC;電流(連續(xù)):800 mA;線路(輸入電壓)調(diào)節(jié): (1%;負載調(diào)節(jié): (3%;輸出紋波:100mVpp;工作溫度:0 至40 (C;效率(滿負載,高輸入電壓):70%;空載功耗:200mW。

實驗室評估結(jié)果表明,該電源能很好地滿足設(shè)計指標要求。電源上電的過沖很小,只有大約5ms的上升時間;在高輸入及滿負載輸出穩(wěn)態(tài)工作條件下的輸出紋波大約為50mVpp;負載調(diào)節(jié)大約為(2.7%(包括電纜損耗),輸入電壓調(diào)節(jié)約為0.3%;滿負載效率約為80%;空載功耗隨輸入電壓的增加而增加,在240Vac輸入上測得的指標約為140mW。

電子發(fā)燒友App

電子發(fā)燒友App

評論