在過去一年中,金鑒實驗室已接觸到近百個因LED芯片電極中的鋁反射層被含氯膠水腐蝕而導致LED燈珠死燈的失效分析案例。出于亮度和成本考慮,越來越多的芯片廠采用鋁反射層的金電極。新結構的LED芯片電極中有一層鋁,其作用為在電極中形成一層反射鏡以提高芯片出光效率,其次可在一定程度上減少蒸鍍電極時黃金的使用量從而降低成本。但鋁是一種比較活潑的金屬,一旦封裝廠來料管控不嚴,使用含氯超標的膠水,金電極中的鋁反射層就會與膠水中的氯發生反應,從而發生腐蝕現象。近期類似案例數目有急劇增多的跡象,有的甚至走上了司法程序。鑒于此問題如此頻繁發生,金鑒LED品質實驗室站在全行業角度上,提出預警,并全世界范圍內推出“金鑒無氯認證”,旨在確認LED膠水和芯片是否含有超標的氯元素,幫助廠家規避品質風險,促使LED行業健康發展。

“金鑒無氯認證”可認證的產品:環氧樹脂、改性硅膠、硅樹脂類的封裝膠、固晶膠和熒光膠等膠水,LED芯片。

反應原理:

鋁屬于比較活潑金屬,在空氣中容易失去電子而形成氧化膜,氯離子容易吸附在鋁氧化膜上并取代氧化膜中的氧。LED燈珠內的活性氯或無機氯會與芯片的鋁反射層反應而腐蝕芯片電極。

LED芯片電極鋁反射層被氯化腐蝕后,焊球與芯片電極接觸不牢,燈珠電壓值偏高,容易出現暗亮或閃爍,芯片電極被嚴重腐蝕時將導致焊球與芯片完全脫落從而出現死燈。若燈珠使用銅線、鋁線、銀線等材質鍵合線,也將被腐蝕,從而降低LED燈珠的可靠性及使用壽命。

LED燈珠內氯的來源可能有:

1.封裝膠、固晶膠、灌封膠等膠水

材料為環氧樹脂、改性硅膠、硅樹脂類的封裝膠、固晶膠或灌封膠等膠水,都含有環氧樹脂。環氧樹脂作為一種典型的有機化工材料,具有優異的機械性能、絕緣性能、耐腐蝕性能、高光折射率及低收縮性能,廣泛應用于LED封裝領域。其中,用量、用途最廣、代表性的環氧樹脂是雙酚A型環氧樹脂。然而,由于雙酚A型環氧樹脂在合成時有氯元素的參與,其成品中或多或少將殘留氯元素。

平均聚合度n=0-19。n=0-2為液體環氧樹脂,n=0-19為固體樹脂。

從反應方程式可以看出,不管采用何種生產工藝,在環氧的生產過程中由于環氧氯丙烷的參與會引入氯元素,均會產生鹽和水。后期雖然采用水洗法、溶劑萃取法或者溶劑法進行后處理,但膠體中容易有氯殘留。各種副反應以及水洗不完全而殘留的氯,可能會以氯離子或有機氯形式存在。這些殘留有機或者無機氯在燈珠的高溫密閉環境中會發生分解或揮發,形成活性氯,對支架鍍銀層、合金線、芯片電極(鋁反射層)或其他活潑金屬造成氯化腐蝕。

2.采用鋁反射層的LED芯片

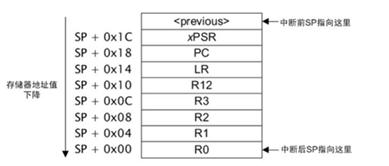

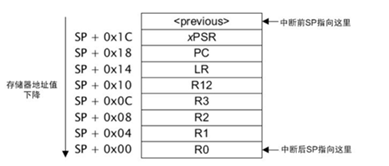

因為藍寶石的絕緣性,所以傳統LED的N和P電極都做在芯片出光面的同一側。P電極由薄的透明導電層和厚的金屬焊盤構成。這種結構的P電極位于芯片出光面上,因此P電極焊盤金屬擋住了P電極下方的有源層發出的光,即P電極金屬將下方發光區發出的光大部分被吸收而造成光損失。

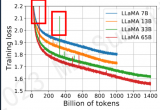

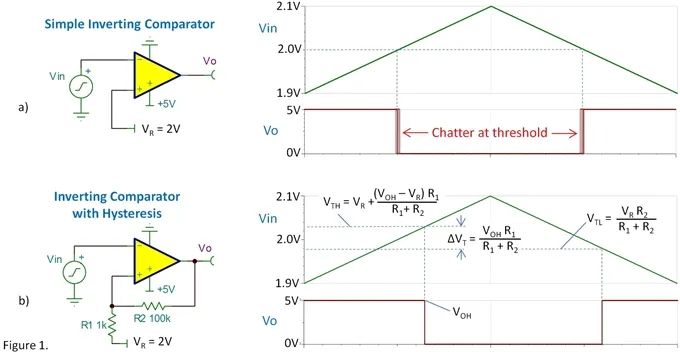

為了提高光效,目前越來越多的芯片廠采用鋁反射層金電極結構的芯片。傳統的Cr-Pt-Au電極結構如圖所示,它采用的是Cr、Pt、Au三層金屬,第1層的Cr相對來說較厚,一般在200~500埃之間,且金屬Cr對光的反射率很低,在這樣的厚度下芯片量子阱層中發出光子射入金屬Pad的光基本上被Cr層吸收,轉化為熱能。鋁反射電極與傳統的結構相比它主要增加Cr和Al兩層,其中,第1層Cr的厚度相比之前減薄至5~50埃,對光效的影響大為降低,而鋁層具有較高反射率,因此芯片射入金屬Pad的光有很大一部分是通過鋁層再反射回芯片內部的,并通過其他角度射出芯片,從而大大提高光源的發光效率。

傳統CrPtAu電極結構 反射電極結構

但是由于在反射電極中增加的金屬鋁是一種非常活潑的金屬,能夠與酸、堿和氯等鹵素元素反應,同時在金屬Pad工序完成后,鋁層的側壁是裸露在空氣中的,在后續工序中如果有酸、堿或鹵素元素接觸便會發生腐蝕,造成LED芯片金屬電極脫落的情況,影響光電性能的穩定性。

解決辦法:

1.采用金鑒無氯認證的膠水

但目前國內環氧樹脂生產企業普遍生產規模小,管理模式和生產工藝落后,操作機械自動化程度不高,導致環氧樹脂的各項參數難以保障。低品質的環氧樹脂的生產與我國現狀產業現狀有關,產業急需升級。

環氧樹脂中的氯不僅對支架鍍銀層、合金線或其他活潑金屬及芯片電極(鋁反射層)造成氯化腐蝕,而且也能與胺類固化劑起絡合作用而影響樹脂的固化。氯含量是環氧樹脂的一個重要物性指標,它是指環氧樹脂中所含氯的質量分數,包括有機氯和無機氯。無機氯會影響固化樹脂的電性能。有機氯含量標志著分子中未起閉環反應的那部分氯醇基團的含量,它含量應盡可能地降低,否則也要影響樹脂的固化及固化物的性能。

為了更高效地防電極氯腐蝕現象,降低整個行業的品質風險,金鑒全世界向LED廠商推出“金鑒無氯認證”的檢測服務。“金鑒無氯認證”旨在確認LED膠水和芯片是否含有超標的氯元素,檢測精度達到PPM級。認證報告內容可以在金鑒實驗室網站查詢。 有了“金鑒無氯認證”服務,LED采購商可以放心采購有“金鑒無氯認證”的原材料,大大降低原材料采購風險。

2.LED芯片廠改進芯片電極結構和生產工藝

鋁是一種化學性質比較活潑的金屬,鋁反射層電極的可靠性還需長時間的驗證。LED芯片廠要進一步改進電極結構,增加保護層或改用其他金屬。若芯片廠堅持使用鋁反射層的電極結構,須告知封裝廠采用更為嚴格的來料檢驗程序,如使用經過金鑒無氯認證的膠水,并且告知其下游客戶照明廠,該芯片不適用于海邊等高氯環境,同時要做好燈具的排氯檢驗。

LED芯片廠金屬電極蒸鍍過程中以及金屬蒸鍍完成后的后續加工和存儲過程中都要注意一些可能會導致芯片的電性、外觀等方面出現不良的情況,具體歸納的注意事項主要有:

①在蒸鍍金屬膜層時,需要較高的真空度,否則,鍍鋁時可能會存在鋁層在鍍膜過程中輕微氧化造成金屬體電阻偏高和電極黏附性差等問題,建議蒸鍍要在4.0E-6torr以上。

②鍍膜完成后,后續的剝離清洗、研磨清洗等過程中所接觸的化學溶液必須是中性的,并要經過嚴格的測試,保證其不腐蝕金屬鋁。

③如果有可能,要將金屬鍍膜設備放在單獨的隔間里,避免其與ICP等其他芯片制作的常用設備放置在一起。由于ICP等制程中會使用到Cl2和BCl3,所以,要將金屬鍍膜后的清洗間與其他清洗間隔開,避免同一清洗間中其他清洗設備中的酸堿對電極造成影響。

④所有鍍完了金屬的半成品和成品在車間存放時,需要存放在固定的氮氣柜中,不能直接、長時間放在無塵室桌面等其他區域。

⑤如果有可能,生產出的LED芯片要盡快封裝,避免芯片中的鋁與空氣中可能含有的水汽、酸堿、鹵素等接觸。

案例分析:

案例一

客戶送測不良LED直插燈珠樣品,樣品出現閃爍或死燈現象,要求金鑒實驗室進行失效分析。經過一系列的檢測分析,金鑒發現燈珠失效的原因是芯片電極中的鋁反射膜層與封裝膠中的氯發生化學不兼容反應,電極中的鋁反射層被氯化造成電極松動或脫落,導致燈珠閃爍或死燈失效。燈珠芯片上表面區域變色是由于燈珠使用的封裝膠含有大量的氯,腐蝕芯片電極和支架金屬鍍銀層,在密閉高熱的芯片上表面發生揮發或分解并導致變色。因此金鑒建議客戶加強芯片和封裝膠的來料檢驗以及其相互之間的化學不兼容性排查。

分析數據:

金鑒工程師機械開封失效燈珠,取出失效芯片,在掃描電鏡下觀察芯片形貌,同樣發現芯片負極脫落。負極電極殘留于封裝膠內。對電極脫落界面進行SEM形貌觀察和分析,分離界面呈破碎狀形貌,元素分析顯示其元素成分主要含有鉻(Cr)、鋁(Al)、金(Au),表明該芯片采用鋁反射電極結構,同時發現異常元素氯(Cl),推測電極鋁金屬被氯化腐蝕后導致鋁電極層結合狀態惡化,使用過程中電極脫落造成燈珠死燈失效。

金鑒工程師采用機械方法取下若干良品燈珠的封裝膠,對其進行金鑒鹵素檢測,發現封裝膠中氯含量較大。環氧樹脂中的氯一般指環氧氯丙烷與雙酚A在堿性催化劑催化下由于閉環不反應,各種副反應以及水洗不完全而殘留的氯,可能會以氯離子或有機氯形式存在。在燈珠的高溫密閉使用環境中,膠體中的氯可能會發生分解或揮發,并對電極鋁反射膜層、支架鍍銀層和合金線造成氯化腐蝕,因此金鑒建議封裝廠加強封裝膠的來料檢驗。

金鑒工程師機械挑開燈珠封裝膠,在支架鍍銀層表面發現顆粒物附著,其元素成分為碳(C)、氧(O)、鋁(Al)、氯(Cl)、銀(Ag),表明燈珠金屬鍍銀層已被氯化腐蝕。因此,推測封裝膠中含有的有害氯元素在燈珠密閉高溫使用環境中可能會發生揮發或分解,并對芯片電極和支架金屬鍍銀層造成了氯化腐蝕。同時,有害含氯物質發生揮發或分解后占據在硅膠孔隙結構中,導致封裝膠出現變色現象,并在光和熱最密集的芯片上表面表現最嚴重。

案例二:

客戶送測LED燈珠,燈珠過回流焊后點亮,部分燈珠出現暗亮的失效,要求金鑒對樣品進行失效分析。金鑒分析燈珠失效原因為:失效燈珠的芯片鋁電極氯化腐蝕開裂,導致焊球與鋁電極鍵合界面結合狀態惡化,歐姆接觸電阻增大,從而形成暗亮失效。氯的來源為芯片生產過程中的藥水殘留或操作人員的手汗污染。

金鑒發現失效燈珠的芯片電極為鋁電極,鋁電極有明顯開裂現象,這會導致芯片的Vf增大,且焊球與電極的結合力降低。 EDS能譜檢測鋁電極元素成分包含異常氯(Cl)和鈉(Na)元素。因鋁金屬比較活潑,遇到氯離子很容易被腐蝕。

在未使用的藍膜LED芯片表面測試到大量的氯和鈉元素,Na和Cl的物質可能是芯片生產過程中的藥水殘留或操作人員的手汗污染。并且金鑒觀察到芯片表面上有未清除的光刻膠,光刻膠主要為酰胺樹脂成分,推斷為光刻膠固化溫度過高或者時間過長導致光刻膠在正常情況下無法清洗完全。

責任編輯:tzh

電子發燒友App

電子發燒友App

評論