步進電機非常適合許多測量和控制應用。然而,它們的優勢只能通過圍繞適當的 MCU 構建的仔細電路設計來實現。

步進電機將電能轉換為離散的機械旋轉。它們非常適合定位精度很重要的許多測量和控制應用。步進電機具有以下優點:

旋轉停止時的全扭矩。這與有刷和無刷直流電機形成對比,后者在轉子停止時無法連續提供全扭矩。這有助于保持當前位置。

精確的開環定位和重復。只要電機保持在最大扭矩和電流限制以下,步進電機就會以離散的步長移動。這允許轉子位置由控制序列確定,而無需額外的跟蹤或反饋。高質量的步進電機在單步內具有 3% 到 5% 的精度。

快速啟動、停止和反向功能。

高可靠性,因為換向不需要電刷或物理接觸。步進電機的壽命取決于軸承的性能。

可以使用微步進模式,允許直接連接到負載而無需中間齒輪。

通過改變驅動信號時序可以控制較寬的速度范圍。

步進電機也有一些缺點:

固有的共振會導致噪音、不平穩的旋轉,并且在極端情況下會導致位置丟失。

在某些情況下可能會失去位置控制,因為本機不提供反饋。

即使沒有負載,功耗也不會降低到零。

與有刷和無刷直流電機相比,步進電機具有低功率密度和較低的最大速度。步進電機的典型負載最大運行速度約為 1000 RPM。

需要復雜的電子控制。

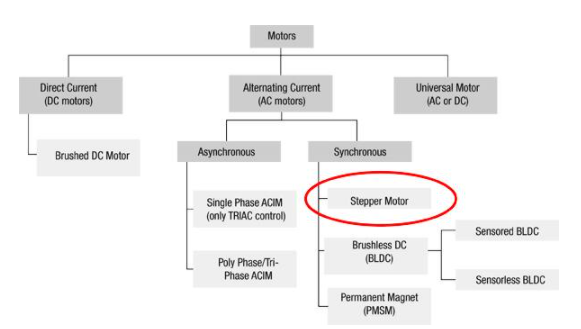

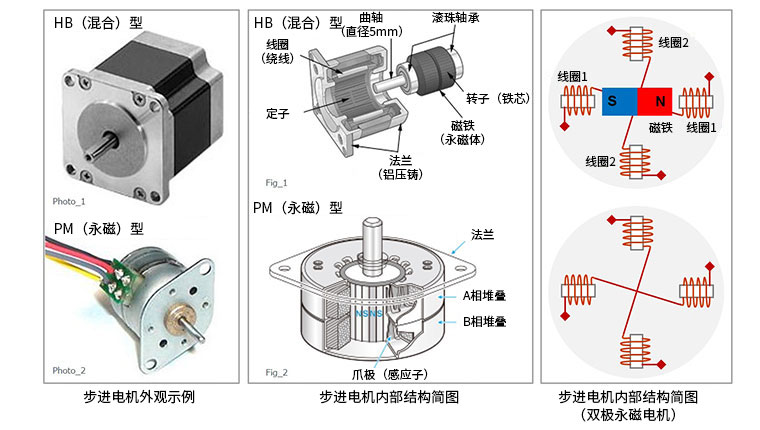

步進電機是同步交流電機,與無刷直流 (BLDC) 屬于同一家族。

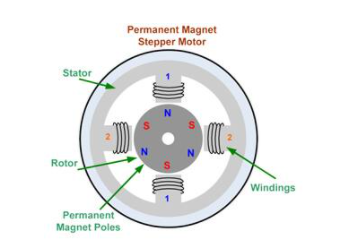

圖 1:電機結構。

步進電機的類型 步進電機

有幾種基本類型:

帶金屬齒的可變磁阻電機。

永磁電機。

具有永磁體和金屬齒的混合電機。

可變磁阻電機

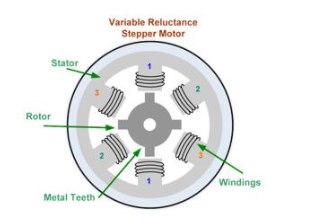

可變磁阻步進電機具有三到五個繞組和一個公共端子連接,在定子上形成多個相位。轉子是帶齒的,由金屬制成,但不是永久磁化的。簡化的可變磁阻步進電機如圖 2 所示。在該圖中,轉子有四個齒,定子有三個獨立的繞組(六相),形成 30 度步進。

圖 2:簡單的可變磁阻步進電機。

可變磁阻步進電機的旋轉是通過激勵各個繞組來產生的。當繞組通電時,電流流動并產生磁極,從而吸引轉子的金屬齒。轉子移動一步以將偏置齒與通電繞組對齊。在這個位置,下一個相鄰繞組可以通電以繼續旋轉到另一個步驟,或者當前繞組可以保持通電以將電機保持在其當前位置。當相位依次開啟時,轉子連續旋轉。

所描述的旋轉與典型的 BLDC 電機相同。步進電機和 BLDC 電機之間的根本區別在于,步進電機設計為連續失速運行而不會過熱或損壞。

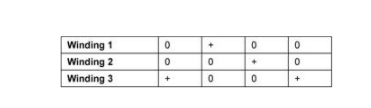

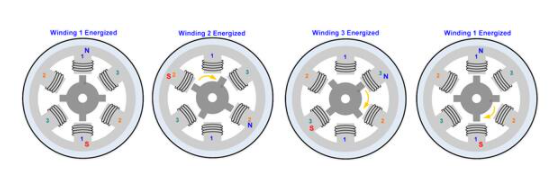

具有三個繞組和四個轉子齒的可變磁阻步進電機的旋轉如圖 3 所示。

繞組順序:1、2、3、1

→ 3 步 → 四分之一圈

每轉 12 步

如圖 3 所示,為每個電機通電繞組按順序將轉子移動四分之一圈,整圈需要 12 步。

表 1:圖 3 中的可變磁阻步進電機。

圖 3 所示的三個步驟將轉子移動四分之一圈。對于可變磁阻步進電機,一個完整的旋轉需要 12 步。

典型的可變磁阻電機具有更多齒,并使用齒極和帶齒轉子來產生接近 1 度的步距角。

圖 3:可變磁阻步進電機的旋轉控制。

永磁步進電機

永磁步進電機由帶有繞組的定子和帶有永磁極的轉子組成。交替的轉子磁極具有平行于電機軸線的直線形式。具有磁化轉子的步進電機比具有可變磁阻的電機提供更大的磁通量和轉矩。如圖 4 所示,電機具有三個轉子磁極對和兩個獨立的定子繞組,形成 30 度步進。

帶有永磁體的電機會受到轉子反電動勢的影響,從而限制了最大速度。因此,當需要高速時,可變磁阻電機優于永磁電機。

圖 4:永磁步進電機。

永磁步進電機的旋轉是通過沿正向或負向為各個繞組通電來產生的。當繞組通電時,會產生北極和南極,具體取決于電流流動的極性。這些產生的磁極吸引轉子的永久磁極。轉子移動一步以將偏移的永久磁極與相應的通電繞組對齊。在這個位置,下一個相鄰繞組可以通電以繼續旋轉到另一個步驟,或者當前繞組可以保持通電以將電機保持在其當前位置。當相位依次打開時,轉子連續旋轉。

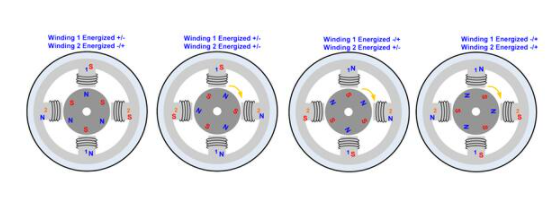

具有兩個繞組和三對永磁轉子磁極(六極)的永磁步進電機的旋轉如圖 5 所示。

繞線順序:

1 +/-、2 +/-、1 -/+、2 -/+ → 3 步 → 四分之一圈

每轉 12 步

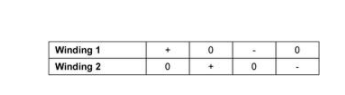

表 2:圖 5 中的永磁步進電機。

一個繞組通電后,三個步驟將轉子移動四分之一圈。對于永磁步進電機(雙極)來說,一個完整的旋轉需要 12 個步驟,每個步驟中兩個繞組都通電。如圖 5 所示,通過每個極性依次為每個繞組通電會使轉子移動四分之一圈。和以前一樣,一個完整的旋轉需要 12 個步驟。

圖 5:永磁步進電機的旋轉控制,對各個繞組進行排序。

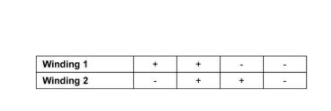

旋轉永磁轉子的另一種替代方法是在每個步驟中為兩個繞組通電。每個線圈產生的矢量轉矩是相加的;這使電機中流動的電流加倍,并增加了扭矩。還需要更復雜的控制來對兩個繞組的開啟和關閉進行排序。

如圖 6 所示,在每個步驟中為兩個繞組通電,對每種極性組合進行排序,使轉子移動四分之一圈。和以前一樣,一個完整的旋轉需要 12 個步驟。

表 3:圖 6 中的永磁步進電機。

圖 6:同時使用兩個繞組的永磁步進電機的旋轉控制。

典型的永磁電機具有更多的磁極以產生更小的步長。為了使步進顯著減小到 1 度,永磁轉子可以添加金屬齒和帶齒繞組。下一節將介紹這種混合電機。

混合式步進電機

混合式步進電機結合了永磁體和帶有金屬齒的轉子,以提供可變磁阻和永磁電機的特性。混合電機比帶有永磁體的電機更昂貴,但它們使用更小的步距、更大的扭矩和更大的最大速度。

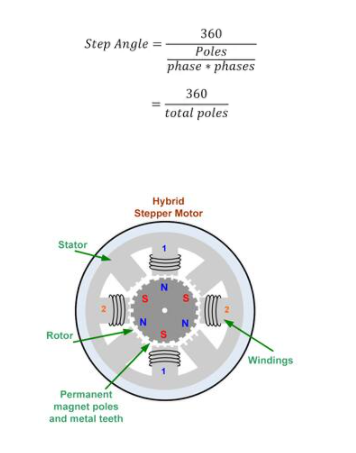

混合電機轉子的齒放置在定向軸上。轉子在恒定磁極之間分成多個部分。轉子極對的數量等于轉子部件之一上的齒數。混合電機定子的齒產生的磁極比僅包含繞組的主磁極多。轉子齒在某些轉子位置提供了較小的磁路電阻,從而提高了靜態和動態扭矩。這是由相應的牙齒定位提供的;轉子齒的某些部分與定子齒相對放置,其余轉子齒位于定子齒之間。轉子極數、定子等效極數和相數之間的相關性定義步距角:

圖 7:混合式步進電機。

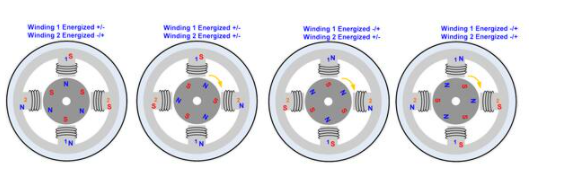

混合式步進電機的旋轉采用與永磁步進電機相同的控制方法,通過沿正向或負向激勵各個繞組來實現。當繞組通電時,會產生北極和南極,具體取決于電流流動的極性。這些產生的磁極吸引轉子的永久磁極和更精細的金屬轉子齒。轉子移動一步以將偏置磁化轉子齒與相應的通電繞組對齊。

步進電機控制

步進電機是一種同步電動機。其固定的轉子平衡位置發生在與定子磁場對齊時。當定子改變位置時,轉子轉動以占據新的平衡位置。

步進電機驅動方式有以下幾種:

- 全步模式。

- 雙步模式。

- 半步模式。

- 微步模式。

這些模式中的每一種都以不同的方式控制步進電機的相位。

旋轉控制

步進電機可以通過多種方式進行控制,以更高的精度和更平滑的過渡來權衡實施要求。全步、半步和微步的旋轉控制描述如下:

全步模式

永磁和混合式步進電機的全步模式在步進電機介紹中有詳細說明。圖 5 說明了單相全步模式,其中一次僅導通一個繞組。在這種模式下,轉子每一步的平衡位置與定子磁極一致。在給定時間僅使用一半的電機線圈,獲得的全部扭矩是有限的。

雙步模式

圖 6 所示的兩相全步模式在每一步都使用兩個繞組通電。與一次僅使用一個相時相比,這使通過電機的電流翻了一番,并提供了 40% 的扭矩。在兩個繞組通電的情況下,轉子每一步的平衡位置在兩個通電的定子磁極之間。

半步模式

全步和雙步驅動模式可以組合起來,為半步模式生成半步旋轉。第一個繞組打開,然后第二個繞組通電,將轉子向第二個繞組移動半步,如圖 8 所示。

在全步模式下通電的一個和兩個繞組組合的半步產生分辨率更高,但在整個旋轉過程中不提供恒定扭矩。

圖 8:三個半步,1/8 圈。

微步模式

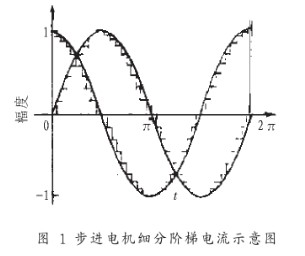

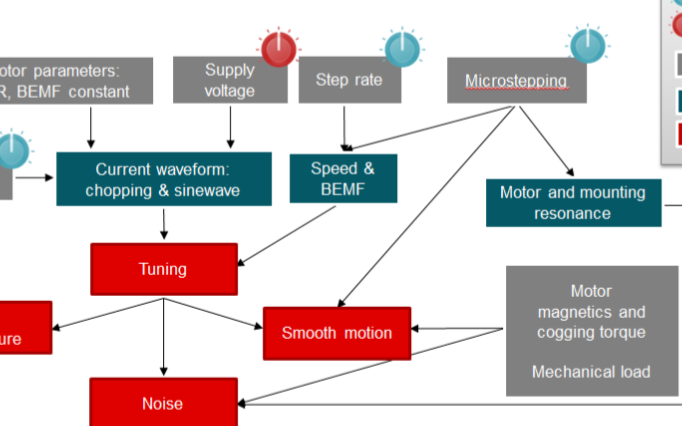

微步模式是半步驅動模式的擴展。不是將繞組中的電流從開到關切換,而是以較小的步長放大和縮小電流。當兩相導通且各相電流不相等時,轉子位置由電流相位比決定。這種變化的電流比會在施加在轉子上的扭矩中產生離散的步進,并導致每個完整步進之間的旋轉分數步長更小。微步模式減少了其他模式中存在的轉矩脈動和低速共振,并且在許多情況下都是必需的。

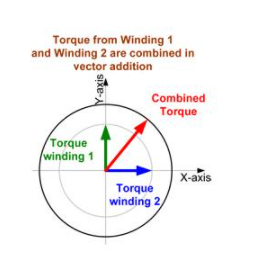

微步進通過縮放來自兩個步進電機繞組的兩個附加轉矩矢量的貢獻來創建轉子的旋轉。

圖 9:微步控制模式下的扭矩。

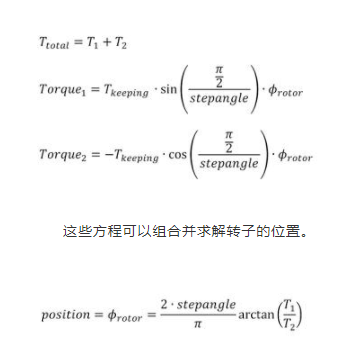

施加在轉子上的總轉矩是來自兩個轉子的轉矩的矢量相加。每個轉矩與轉子的位置和步距角的正弦/余弦成比例。

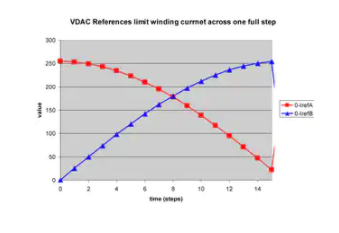

通過縮放繞組之間的扭矩貢獻來創建分數階。因為轉矩與與繞組中的電流成正比的磁通量成正比,所以可以通過控制每個繞組中流動的電流來控制轉子的位置。為了在全步之間創建平滑的微步,電流在兩個繞組之間以 90 度相移正弦變化,如圖 10 所示。

通過使用電流模式降壓轉換器控制均方根 (RMS) 電流來縮放電流,當與步進電機一起使用時,通常稱為斬波驅動器。使用每個相接地路徑中的檢測電阻器將相電流轉換為電壓。該電壓被路由到一個比較器,只要相電流上升到參考值以上,該比較器就會禁用輸出。比較器參考由電壓數模轉換器 (VDAC) 提供。通過為每個微步改變 VDAC 提供的電流限制,電機總轉矩對于正弦電流波形的每個步長保持大致恒定。

圖 10:微步模式的 VDAC 電流限制。

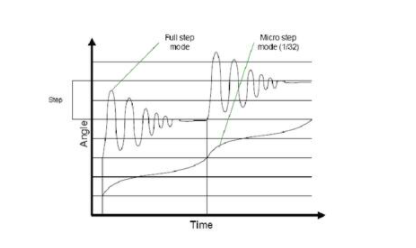

微步允許更精確地控制轉子位置,并且在旋轉方面也具有優勢。微步的優點是:

位置控制更準確。

旋轉可以在步長的特定部分停止。

過渡更順暢。

阻尼共振在電機步進時產生的振蕩較少(尤其是在啟動和減速時)。

更平滑的過渡如圖 11 所示。由于系統中的非理想因素(例如電阻損耗、靜摩擦和正弦電流限制的近似值),位置和過渡與理想計算有所不同。由于電機摩擦和機械誤差的影響,超過 16 的微步分辨率可能不明顯。

圖 11:步進和有限振蕩之間的平滑過渡以及微步模式下的穩定。

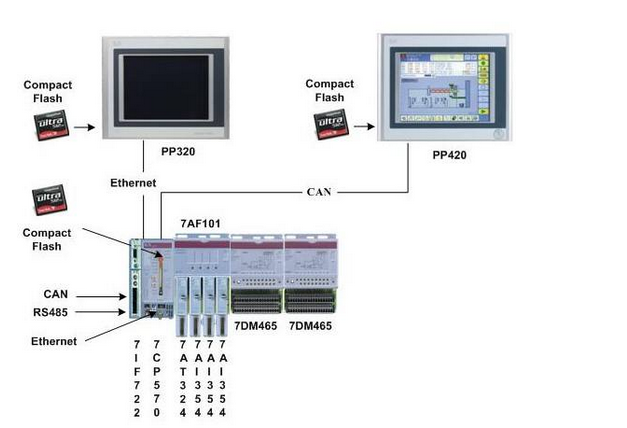

PSoC 3 簡介

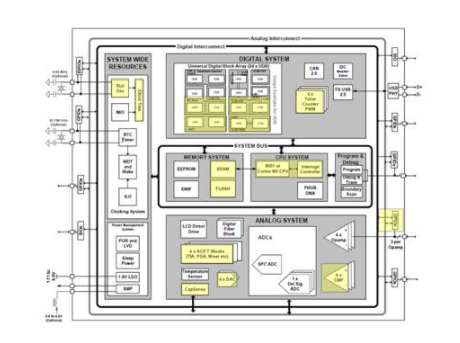

CY8C3866AXI 器件位于 PSoC 3 架構中。圖 12 顯示了該器件的框圖,其中突出顯示了步進應用程序中使用的模塊。

圖 12:PSoC 3 (CY8C3866AXI) 框圖。

數字子系統

PSoC 3 數字子系統提供獨特的功能和互連配置。步進電機控制使用這些數字資源來實現定時器、脈寬調制器 (PWM) 模塊、控制寄存器和硬件查找表 (LUT)。

模擬子系統

PSoC 3 模擬子系統為器件提供了其獨特的可配置性的后半部分。步進電機使用專用比較器、電壓 DAC 和可編程增益放大器 (PGA)。

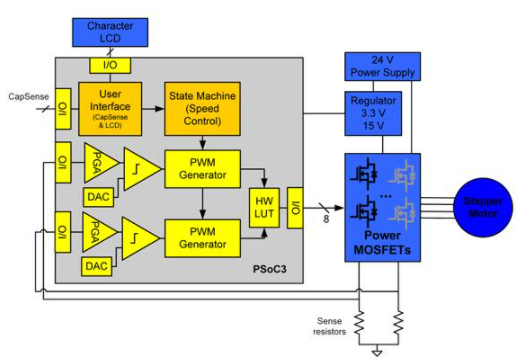

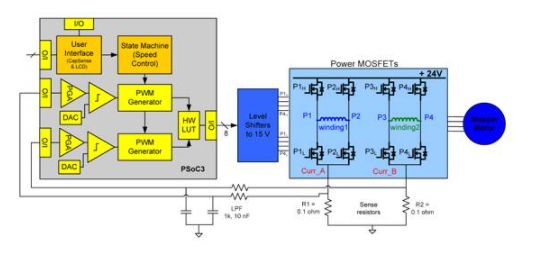

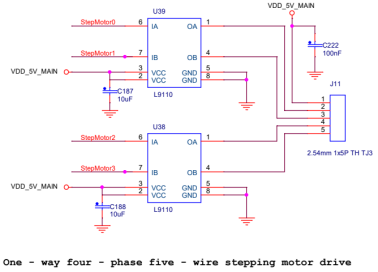

基于 PSoC 3

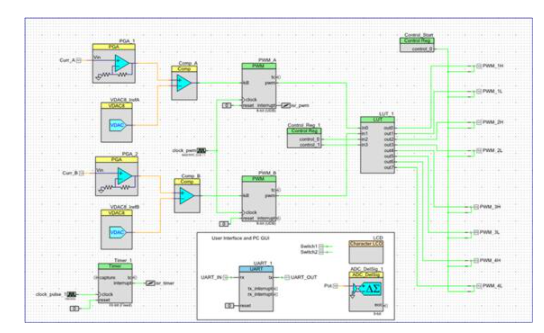

的步進電機控制 基于 CY8C3866AXI 的步進電機控制框圖如圖 13 所示。PSoC Creator? 原理圖如圖 14 所示。

圖 13:PSoC 3 步進電機控制器的框圖。

PSoC 3 器件的輸入控制信號是:

電機電流感應:模擬輸入引腳用于檢測分流電阻器上的電機相電流。用于限制電機相位的電流。請參閱以下部分中的詳細信息。

用戶界面引腳

用戶輸入:模擬引腳讀取電位器以進行參數輸入。菜單控制按鈕的兩個數字引腳。

字符 LCD:數字輸出端口(七針)驅動 DVK 上的字符 LCD,用于菜單選項和用戶反饋。

PSoC 3 器件的輸出是功率器件驅動信號:

PWM 信號到高端驅動器(四個數字輸出引腳)。

PWM 信號到低端驅動器(四個數字輸出引腳)。

共有八個用于電機驅動的數字輸出引腳。

圖 14:用于步進電機控制的 PSoC Creator 原理圖。

PWM 不用于產生與其他電機一起使用的典型脈寬調制輸出。相反,PWM 更像是一個定時器,以確保最大斬波頻率以避免驅動器過熱。此外,PWM“終止電路”本身包括周期終止模式,該模式通過在比較器跳閘后在當前 PWM 周期的剩余時間內禁用驅動輸出來實現斬波驅動方法。

PWM 信號與當前步進級索引一起路由到查找表 (LUT) 邏輯塊。該邏輯塊使用通用數字塊 (UDB) 的 PLD 功能實現 LUT,并根據每相的當前極性將 PWM 信號路由到八個合法輸出控制組合。這些控制信號通過 GPIO 路由到驅動步進電機的外部電源驅動器電路。在演示的斬波器驅動拓撲中,晶體管或 MOSFET 通常用于切換用于驅動步進電機的高電壓和電流。外部電源驅動器上的 PWM 控制信號的排序產生電機的逐步旋轉。

定時器產生周期性中斷,產生電機的每一步(或微步)。此計時器可用于以特定速度或特定位置(確切的步數)運行電機。為了設置電機的速度,定時器的中斷周期由固件更新。

PSoC 3 還在硬件中為電機過流保護和微步進實現電流限制。這將在下一節中描述。

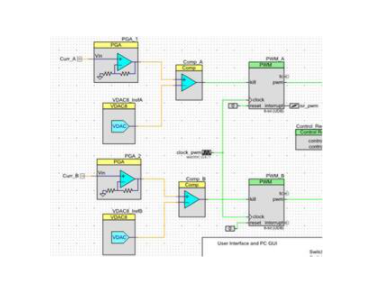

微步和電流保護實現

微步限制了在電機繞組中流動的電流,以在全步之間創建平滑且控制良好的過渡。此功能還在硬件中建立過流保護,保護電機免受損壞。具有電流反饋感應路徑的系統框圖如圖 15 所示。

圖 15:微步進的過流保護框圖。

電機電流通過功率驅動器 MOSFETS 的接地路徑中的兩個分流電阻器(圖 15 中的 R1 和 R2)測量。該電壓在板上經過低通濾波,并連接到 PSoC 3 上的兩個模擬引腳(標記為 Curr_A 和 Curr_B)。

輸入電壓被饋送到使用模擬連續時間 (CT) 模塊實現的可編程增益放大器 (PGA)。PGA 緩沖輸入電壓并將其驅動到連續時間比較器。來自檢測電阻的電壓電平與由 8 位電壓 DAC 設置的電流限值進行比較。為了對 DAC 的輸出進行微步進,正弦和余弦波形由軟件查找表生成。這會限制電機電流正弦以實現平滑的微步進。

比較器的輸出連接到 PWM 模塊,并在超過電流限制閾值時終止 PWM 輸出。這為電機提供了逐周期電流限制,并創建了平滑的微步轉換。PSoC Creator 中限流保護的實現如圖 16 所示。

圖 16:用于微步進的電流限制模塊的 PSoC Creator 原理圖實現。

電流限制中使用的 PSoC 3 資源包括:

兩個連續時間 (CT) 模塊實現 PGA。

兩個固定模擬比較器是專用模擬資源,不使用任何 SC/CT 模塊。

在 UDB 中實現的兩個 8 位 PWM(用于控制功率設備驅動程序的相同 PWM)。當檢測到電流限制條件時,比較器的輸出觸發 PWM 的抑制輸入。

兩個 8 位 VDAC。這些內置 8 位電壓 DAC 用于設置比較器電流限制的閾值。

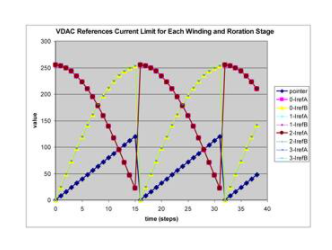

設置電流限制以限制每個繞組產生的轉矩并控制轉子的微步位置。對于每個微步,每個繞組的電流限制都從正弦/余弦 LUT 更新,保持兩者之間的 90 度偏移(如圖 17 所示)。這些電流限制還為電機提供保護,限制電機中流動的瞬時電流,防止過熱、磁通飽和或失步。

圖 17 中顯示了每個 DAC 和旋轉指數的設置,以及微步指針(斜坡 1-128)。

圖 17:128 步微步的電流限制與時間步長。

在兩個繞組中流動的電流是通過功率器件和地之間的小檢測電阻來測量的。電流檢測分流電阻器的值是電源效率和檢測塊穩健性之間的折衷。對于給定的電流限制,電機電流必須產生足夠的電壓變化,以便用比較器準確檢測變化,但增加電阻會增加熱量并降低效率。

PSoC 3 硬件中實現的限流保護機制是一種片上低成本解決方案。

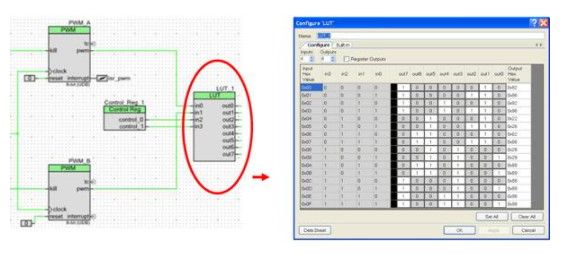

旋轉控制

輸出 PWM 驅動器由硬件查找表控制。該表從兩個 PWM 模塊和一個保存旋轉索引的控制寄存器獲取輸入(如圖 18 所示)。

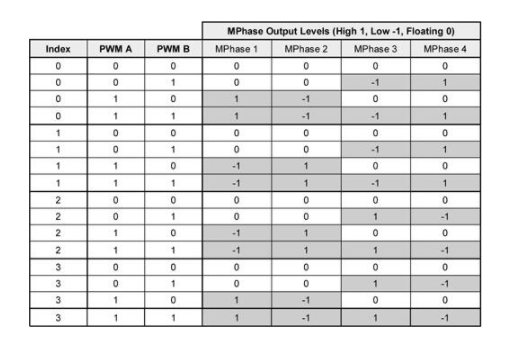

在表 4 中,PWM 控制硬件 LUT 接收階段索引和 PWM 信號作為輸入,并輸出 8 個 PWM 驅動器信號。

表 4:PWM 控制硬件 LUT。

圖 18:PWM 輸出控制的 PSoC Creator 示意圖 LUT 實現。

當以微步驅動模式運行時,PWM_A 和 PWM_B 的 PWM 輸出循環通過 01、10 和 11。當步進電機在全步模式下運行時,兩個 PWM 都打開 (11)。在這種情況下,LUT 將前面完整步驟描述中描述的旋轉順序簡化為下表。

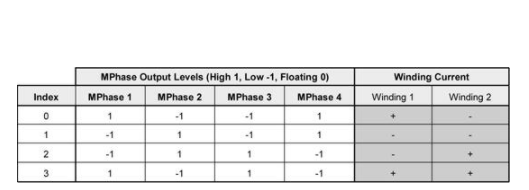

在表 5 中,簡化的 MPhase 輸出控制硬件 LUT 接收階段索引和 PWM 信號作為輸入,并輸出 8 個 PWM 驅動器信號。

表 5:MPhase 輸出控制硬件 LUT。

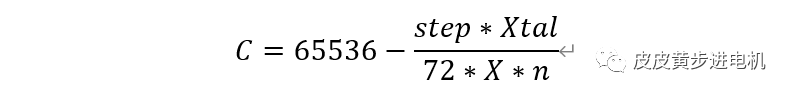

速度控制

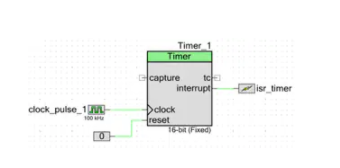

步進電機可以以固定速度運行或運行到所需位置。為了以固定速度運行,觸發每一步(或微步)的定時器周期會被調整。16 位定時器終端計數觸發用于啟動每個步驟的中斷。定時器的輸入頻率為 100 kHz,以確保精確的速度控制。PSoC 3 還能夠從外部控制器(例如 PLC)接收步進脈沖命令。

在圖 19 中,定時器終端計數觸發了啟動每個步驟的中斷。

圖 19:速度控制定時器的 PSoC Creator 原理圖實現。

位置控制

要在位置控制模式下運行,步進電機轉動特定步數然后停止。(步進電機演示中的用戶界面不支持位置控制模式)。內部計數器用于計算所需步數。當到達所需位置時,來自定時器中斷的步進控制被屏蔽,直到用戶請求另一個動作。

當電機停止時,相電流自動降低,以節省電力并減少發熱。

通過計算步數(或微步數)來控制開環配置中位置的能力取決于在扭矩和電機負載限制內運行的步進電機。如果超出扭矩/負載限制,電機可能會丟失步數,并且絕對旋轉位置信息會丟失。

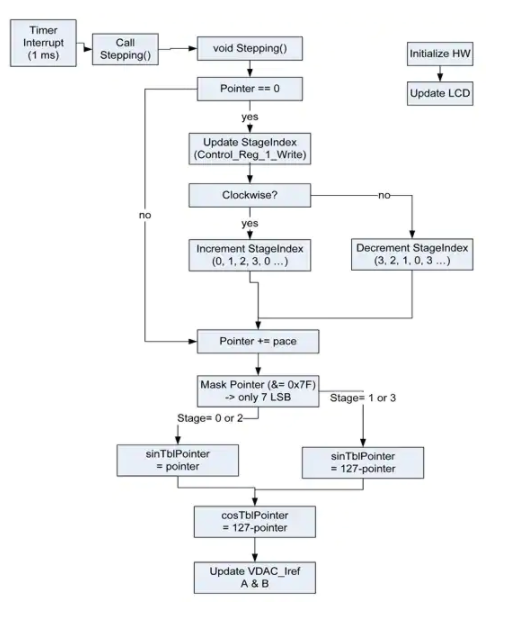

固件架構

有一個主循環和一個中斷服務程序 (ISR) 用于控制電機,即定時器 ISR。定時器 ISR 產生一個觸發步進控制功能的中斷(參見圖 19)。每次調用步進函數時,電機都會走一步(或微步)。階躍函數從表中查找正弦值并設置 DAC 輸出電壓以控制相電流。固件操作流程圖如圖 20 所示。UART 和 ADC 的其他 ISR 也用于演示項目 UI 和 GUI 界面。

圖 20:步進電機控制固件流程圖。

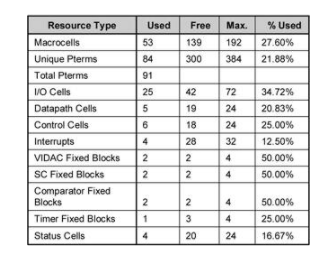

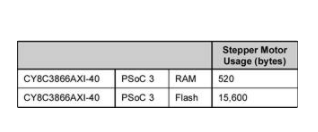

PSoC 資源利用

步進電機使用來自 PSoC 3 器件的數字和模擬部分的資源。資源的最高使用來自 VDAC 和比較器。兩個 VDAC 和兩個比較器用于步進電機微步控制。此約束將 CY8C3866AXI-040 器件限制為最多兩個步進電機控制器。

表 6:步進電機演示 CY8C3866AXI-040 資源利用率(未顯示未使用的塊)。

表 7:關于 CY8C3866AXI-040 內存利用率的步進電機演示(Keil? Complier,Level-5 優化)

總結

賽普拉斯采用 PSoC 3 的步進電機控制結合了電流限制和微步控制,以實現優化的解決方案。高達 128 微步適用于精密位置控制。PSoC 3 步進電機控制解決方案具有較低的系統總成本,并為額外的系統功能留下了大量的 PSoC 3 資源。

參考

賽普拉斯應用筆記 AN2229,“電機控制 - 多功能步進電機驅動器”,作者 Victor Kremin 和 Ruslan Bachinsky。

電子發燒友App

電子發燒友App

評論