?

1 引言

隨著數控機床的廣泛應用,零件的加工精度已不再僅依賴于工人的技術水平,與此對應的裝配時間就成了影響制造周期的主要因素,裝配工藝優劣成了提高產品精度的關鍵環節。提高裝配的工作效率和工作質量,利用計算機進行裝配工藝流程仿真來優化產品的可裝配性是今后研究的主流。

DELMIA是達索公司面向生產過程物流仿真與分析的三維數字化工廠開發軟件,可優化現有的或新的系統車間布置、生產成本和工藝流程等。DELMIA分為DELMIA E5(DPE)、 DELMIA V5(DPM)和DELMIA D5(QUEST),其中QUEST是用于確認可視化生產工藝流程決策是否滿足產品生產要求的強大的仿真開發和分析工具。它為工業設計工程師、制造工程師和管理人員提供了一個單一的協同環境,以在整個產品設計過程中開發和確證最好的生產裝配工藝流程。通過QUEST 的仿真可以發現生產裝配線布局規劃是否合理,是否有阻滯現象或閑置現象發生,并可以預先發現裝配物流系統的不足,提前做出修正,改善設計,減少風險與成本,使數字工廠效益最大化。

2 產品裝配線的對象建模

根據產品裝配線的層次結構關系,從裝配線類中派生出物理設備類、工藝類、邏輯控制類。物理設備類對應現實裝配線中有形的實體,如裝配設備、物流設備等;工藝類在現實裝配線中沒有有形的實體對應,僅包括諸如循環工藝、裝載工藝、卸載工藝、生產計劃和任務等工藝內容;邏輯控制類描述對象間的邏輯關系,如AGV控制邏輯、Labor控制邏輯、傳送帶控制邏輯等。

2.1 虛擬裝配線系統的物理建模

裝配線虛擬物理建模針對裝配線上所有設備的三維幾何建模,以使虛擬環境中的裝配線模型能與現實生產線的有形實體相符或相近,便于可重組裝配線的布局優化設計。虛擬物理模型的生產資源包括機床、原料站(Source)、緩沖站(Buffer)、卸料(倉儲)站(Sink)、自動導向小車(AGV)、工人(Labor)及裝卸機器等生產資源。物理設備類按其層次結構關系將其派生出加工設備類、物流設備類、檢測輔助設備類[2]。

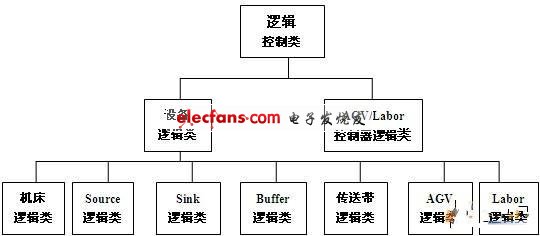

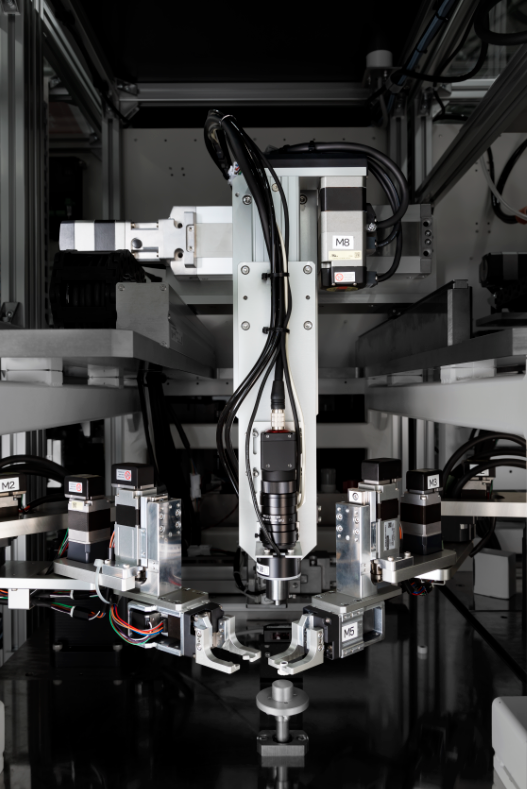

加工設備主要是指完成一種或多種加工工藝的設備。加工設備類除了繼承物理設備類的物理、過程、功能、狀態屬性等基本屬性外,其物理屬性還包括設備標識、設備規格、失效率、修復率等,其過程屬性還包括設備利用率等。如圖1所示為系統提供的一些加工設備。

物流設備負責設備間工件物料的運輸和存儲,如AGV、傳送帶、懸掛鏈、機器人、倉儲設備(Source, Sink, Buffer)等。完成傳送工件和搬運物料的工人(Labor)也可以抽象地看待為物流設備。用物流設備類來描述實現物料和工件運輸功能的設備或工人的屬性與方法,在重組對象的實現過程中,主要描述物流設備的重組時間、成本、利用率、工件運送時間等。物流設備又可派生出AGV類、傳送帶類、機器人類、倉儲類。

?

圖1 系統提供的機床模型庫

檢測輔助設備主要完成檢測等工作,以輔助加工工藝的順利進行。如外圓跳動儀、銷孔跳動儀、探傷儀、卡尺等。根據檢測項目的不同,輔助設備類派生出量具類、粗糙度測量類、傳感器類等類。在裝配線上,輔助加工的檢測設備比較少,所以檢測輔助設備類主要針對那些檢測零部件裝配質量的設備。比如檢測裝配螺釘的力度大小,檢測零部件的裝配誤差大小,檢測箱體裝配氣密性等方面的設備。

2.2 虛擬裝配線系統的工藝建模

為了描述裝配過程中工藝方面的知識,用工藝類作為工藝建模的基類,其屬性包括標識、名稱、工藝內容;行為方法有:工時計算、利用率計算等,可派生出工序類、生產計劃類、生產安排類、工藝規程類等。

工序類的屬性有工序標識、名稱、內容、工序優先級、裝配工件數量、需求工人數量、需求AGV數量、需求加工設備數量、平均循環裝配時間、循環裝配時間分布等。其行為方法包括定義工件優先級、定義工藝邏輯順序、設備選擇、工時計算、輔助工序安排等。根據工藝的分類,將工藝類分為初始運行工藝類、裝載工藝類、循環裝配工藝類、卸載工藝類、維修工藝類等[3,4]。

生產安排類的屬性包括標識、名稱、生產安排描述、班次數量、換班時間、準備終結時間等。其行為方法有班次安排、單件工件準備終結時間計算、關聯班次安排所需的設備等。

生產計劃類的屬性有標識、名稱、內容、生產計劃描述、產量、交貨期、成本。生產計劃類的行為方法有生產節拍計算。

工藝規程類的屬性包括:標識、名稱、裝配流程編碼、成本、產量、重組時間、可用度。行為方法有設備選擇、工藝參數選擇、緩沖站選擇、工人選擇、設備利用率計算等。對于加工工藝參數類的屬性包括標識、名稱、主軸轉速、橫向進給速度、縱向進給速度、切削深度[5]。

2.3 虛擬裝配線系統的邏輯建模

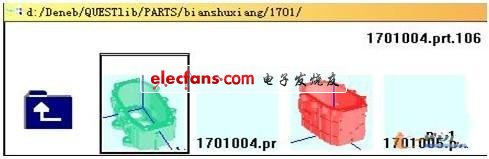

邏輯控制完成生產資源的選擇和調度等功能,用邏輯控制類抽象描述發生在特定時間不同資源對象交互活動的決策行為。邏輯控制類的屬性有控制器標識、控制對象數量、邏輯運行優先級。邏輯控制類的行為方法包括定義初始化邏輯、加工邏輯、工件路由邏輯、資源選擇邏輯等邏輯模式。各邏輯模式的含義表1所示,邏輯控制類的層次結構關系如圖2所示。

其中,加工工藝邏輯主要用于定義加工工藝對象(或裝配工藝對象)的先后順序、工藝對象處理的比例關系等。路由邏輯主要用于定義工件選擇路由下端對象的方式。隊列邏輯主要用于定義排隊方式等。設備邏輯主要用在裝配線裝載工件、加工(或裝配)工件、卸載工件時,設備需要完成的判斷與決策。AGV/Labor控制邏輯是生產資源(如設備)在選擇AGV/Labor時,AGV/Labor控制器向AGV/Labor發出的邏輯判斷指令。另外,QUEST軟件中的懸掛鏈(POWER AND FREE,簡稱PNF)系統邏輯模型或邏輯事件同AGV/Labor控制器邏輯模型。

表1 邏輯模式的含義

?

?

圖2 邏輯控制類層次結構圖

3 變速器虛擬裝配線仿真環境搭建

3.1 變速器虛擬裝配模型的建立與轉化

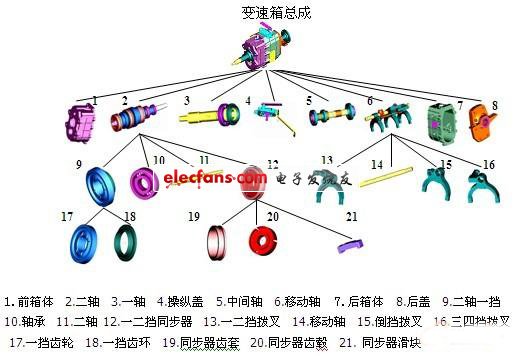

本文以某汽車廠的變速器裝配線為原型,對裝配線的建模、規劃仿真與仿真優化實現過程進行了研究。由于QUEST軟件是在全三維環境下進行仿真的,所以對于變速器裝配線的虛擬裝配仿真中,除了必需的車間裝配設備、物流設備、輔助設備之外,必須提供裝配中所需的所有零部件的三維模型,即變速器的所有零部件的數字化模型。

?

圖3 變速器箱體模型

變速器模型的建立可以采用多種三維建模軟件進行,如PRO/E、UG、CATIA等等均可,但最終仿真是在DELMIA/QUEST軟件環境下進行,所以前期所建立的三維模型必須轉化到DELMIA/QUEST軟件環境下,QUEST提供了多種數據輸入的格式,如IGES、VRML、STL、ACAD、VDA、PRO等等,其中它可以直接和PRO/E軟件進行數據轉化,只要按照規定的參數設置設定好兩者的轉換通道即可,這樣就可以直接在QUEST軟件環境下讀取PRO/E的.prt格式文件了,然后保存為QUEST軟件下的模型格式即可。如圖3、圖4所示即為轉化到QUEST自定義模型庫中的變速器零部件模型庫。

?

圖4 變速器部分裝配模型

3.2 變速箱虛擬裝配線車間的整體規劃

要實現一條虛擬裝配線的仿真運行,必須按照實際變速器裝配線的裝配工藝來規劃裝配線布置和安排虛擬車間環境,首先要做的就是理順變速器裝配線的實際裝配工藝流程,嚴格按照或基本嚴格按照裝配線的裝配序列來規劃虛擬裝配線。如圖5所示為變速器裝配的基本樹形結構圖。

?

圖5 變速器總成裝配層次結構

變速器箱體內零部件中主要由一軸部裝總成、二軸部裝總成、中間軸部裝總成和移動軸部裝總成組成,然后在變速器的總裝線上實現總裝。

實際變速器裝配線中的零部件較多,裝配工序繁瑣,如果完全按照實際變速器裝配線工序個數來由下而上規劃和安排虛擬裝配線流程的話,勢必是一個非常龐大的虛擬裝配線仿真流程,這樣對我們仿真中所需電腦硬件要求將是非常的高,本文以二軸部裝的裝配線為例來說明變速器虛擬裝配線的仿真規劃。

3.3 二軸子裝配線的虛擬裝配環境規劃

二軸部裝主要完成如下裝配:二軸一檔齒輪總成、一二檔同步器總成和滾針軸承裝配、一二檔齒轂卡簧和二軸二檔齒輪總成、一二三檔同步器齒環和三四檔同步器總成裝配、三檔襯套裝配、二軸倒檔齒輪總成、五倒檔同步器齒環裝配、滾針軸承裝配、齒轂卡簧裝配、五倒檔同步器總成、二軸五檔齒輪總成裝配等。

?

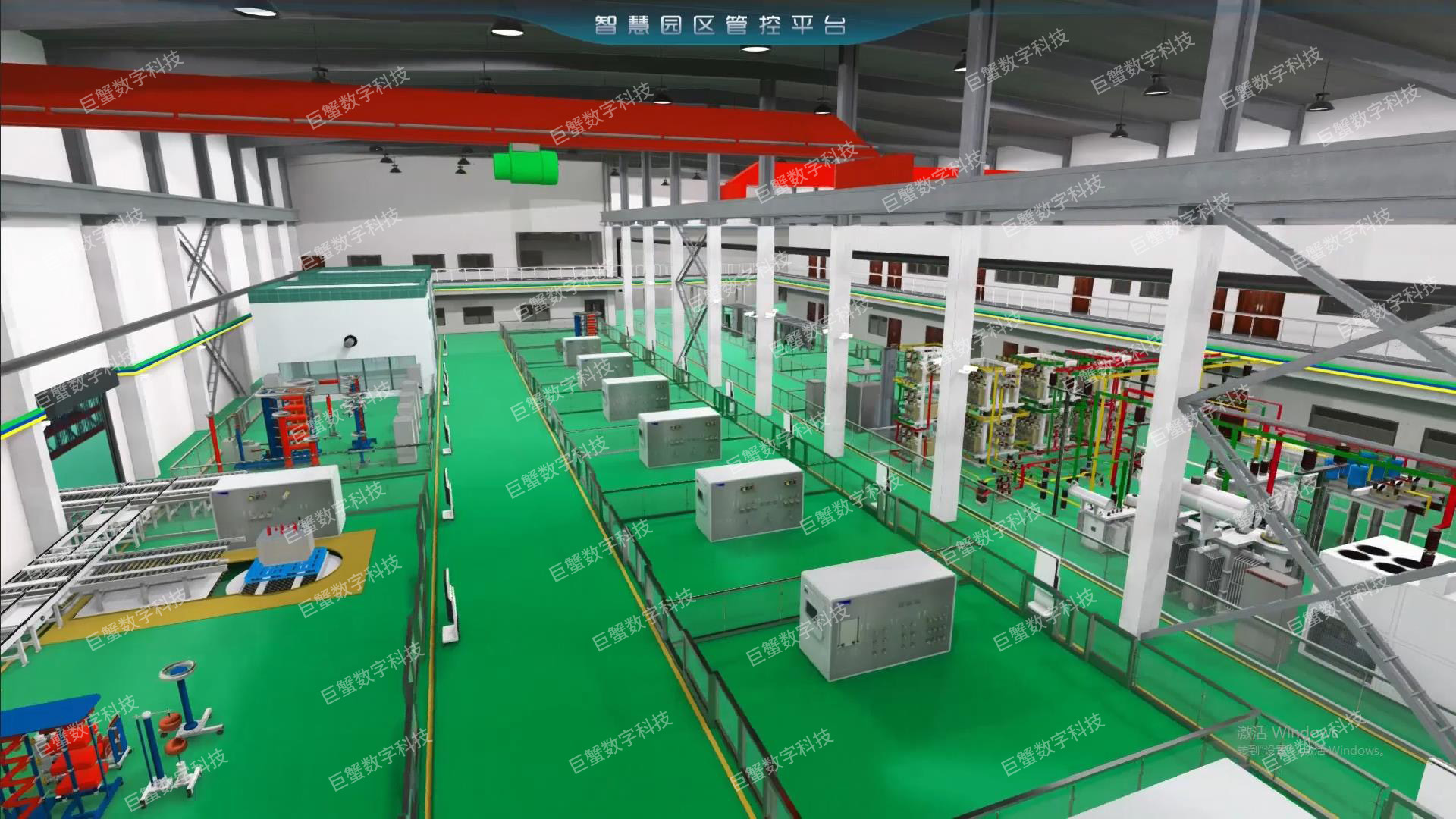

圖6 二軸部裝作業區場景

為了實現二軸部裝,這里在總體不影響仿真結果情況下,進行簡化處理,首先由2個工人(Labor)完成由傳送帶輸送來零件的卸料工作,將零件分類放置在3個緩沖站(Buffer)上,再由另外的裝配工人按照裝配工藝從緩沖站上拿取零件,同時配上裝配所需的另外零件(不需要經過清洗烘干處理的一些零件,如標準件、卡簧等),放置在部裝工作臺上完成二軸的前期部裝,之后由另外工人在專業裝配機床上進行壓裝操作,并完成一軸和二軸的總成,完成后的二軸部裝作業區場景規劃,如圖6所示。

車間中模型元件的連接為:懸掛鏈卸料關鍵點——傳送帶——3個緩沖站——裝配工作臺——緩沖站——壓裝機床——下游傳送帶,其中裝配工作臺有4個輸入連接元件(Input Element),即其上游的4個零件緩沖站,壓裝機床有2個輸入連接元件(Input Element),即其上游的2個零部件的緩沖站。為了保證裝配仿真一開始,裝配工人就開始同步工作,這里所有緩沖站都分別設置了一定數量的工件原始庫存(Part Initial Stock),并給緩沖站配置了一定的緩沖容量(Part Capaticy),利于后續的裝配線平衡的調整。

除了上述物理模型的規劃布置外,還有零部件的擺放位姿、工人拿取工件的位姿、工人的行走路徑的規劃與調整。特別是工人的行走路徑,因為有些模型元件同時設置了2個或2個以上的工人站立點,而同一個模型元件又有多個工人參與工作,如傳送帶輸送過來的清潔零件就有2個工人來負責卸料,而每個工人又將各自搬運的工件放置于不同的緩沖站,其中一個工人要同時負責2個緩沖站工件的上料工作,所以類似這樣較為復雜的任務分配,工人的行走路徑就很可能重疊交叉,這樣就可能造成仿真過程中人員模型的重疊交叉,這是不符合現實要求的,所以,這里要特別注意工人路徑的布置與調整。

?

圖7 二軸部裝作業區內車間工人路徑規劃圖

另外,還要對工人站立的每一個起始點的工人方位(lbr_pts)重新設置,使得每一個工人都有正確的站立方位,如工人到傳送帶搬運工件時必須面對傳送帶零件才對,工人在緩沖站卸料時必須面對各自的緩沖站等等。圖7所示為二軸部裝作業區內車間工人路徑規劃圖。

4 變速器虛擬裝配線的仿真優化

4.1 運用DELMIA/QUEST軟件對變速器裝配線進行仿真

在搭建好變速器虛擬裝配線的所有物理模型后,根據裝配工藝要求定義各自的仿真模型參數和邏輯事件(略)。在此基礎上進行裝配線仿真。仿真的初始參數有:前后箱體的原料站(Source)按照55S節拍供應工件,2個清洗烘干作業區的所有原料站(Source)都按照38S的節拍供應要清洗烘干的工件,變速器總裝線旁的其他原料站按照55S速率提供工件,總裝線上每個工位工人按照8S的裝配節拍進行裝配,定義仿真時間為2000S。

?

圖8 變速器裝配車間仿真2000S時總裝線場景一側

當仿真2000S結束時,得出了如圖8所示的裝配線仿真車間的現場截圖,從裝配線車間的不同作業區來看仿真2000S的結果,可以很直觀的看到,幾乎每個工件緩沖站(Buffer)都堆積了大量零件,達到了各自緩沖站的緩沖容量,運送零件的傳送帶上也有不少零件堆積,物流已經被阻塞,特別是在清洗作業區的傳送帶和緩沖站上更是嚴重,工件已經完成充滿了傳送帶,二軸和中間軸部裝作業區的工人無法休息,處于繁忙(Busy)狀態。

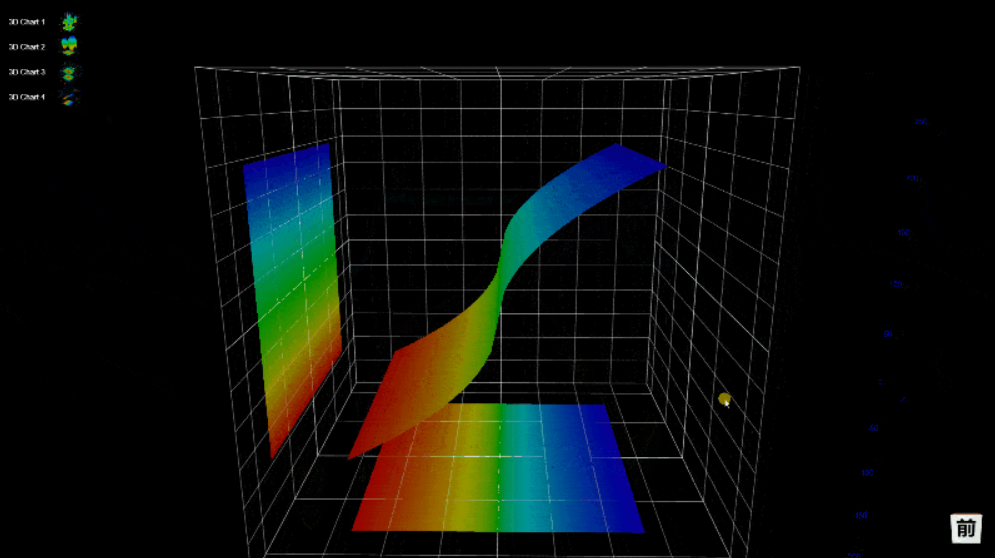

另從裝配線系統機床設備利用率直方圖也能看到裝配線系統中各個機床設備利用率是很不平衡的,是有待優化和調整的。

4.2 對變速器虛擬裝配線進行仿真優化

為了更好的發揮裝配線的生產能力,消除瓶頸問題和裝配線不平衡問題,我們必須對前期搭建的裝配線仿真模型進行優化。從前面的仿真數據分析中我們可以看出,裝配線系統中的原料站提供各自工件的節拍不一致,二軸部裝作業區的裝配效率偏低,導致其上游零件供應的大量集壓而阻塞了傳送帶等物料運送系統,并同時導致其對下游總裝線供應零部件的速率緩慢,使得總裝線上其他零部件的大批積壓,阻塞緩沖站和其他物流系統,最終導致變速器裝配線系統的不平衡和機床、工人等仿真模型的忙閑度差異過大和利用率差異過大的生產線不平衡現象。

?

圖9 調整后裝配線仿真1小時場景

?

圖10 調整后裝配線仿真8小時場景

經過反復運行仿真模型與調整,確定把總裝線上的生產節拍控制在92S~96S范圍內,生產線可獲得比較理想的平衡狀態。系統分別對裝配線進行了1800S(半小時)、3600S(一小時)、14400S(4小時)和28800S(8小時,一個標準工作日)仿真后均發現裝配線上沒有了零部件的過渡滯留、阻塞物流運送系統、充滿緩沖站等不良現象發生。裝配線仿真現場情景分別如圖9、圖10所示。從虛擬裝配線場景中可以看出,在仿真8小時(28800S)結束時,不管是總裝線還是部裝作業區,在零部件的物料運送系統中沒有出現阻塞現象,緩沖站中只有少數零部件處于緩沖狀態,即正常工作狀態,傳送帶上也沒有出現零部件阻塞現象,即裝配線的物流系統處于順暢狀態。

?

圖11 裝配線機床設備利用率情況直方圖

為了能更好說明裝配線狀況,系統輸出了仿真結果統計數據。用直方圖分別表示裝配線中機床設備利用率、操作工人利用率和總裝線AGV利用率情況。其中圖11所示為裝配線機床設備利用率情況直方圖,對比優化前裝配線機床利用率情況,可以清晰的看出裝配線優化調整后,機床的利用率基本一致,而優化前的結果則是機床利用率差別很大。同時,改進后的裝配線操作工人的忙閑程度有了很大改善,忙閑差別縮小,整體上趨于平衡;變速器總裝線上的AGV利用率幾乎一樣,這也說明了經過調整后的裝配線整體上是基本平衡的。

5 結語

以變速器裝配線的虛擬裝配工藝流程仿真為主線,在三維數字化工廠仿真軟件DELMIA/QUEST中就變速器虛擬裝配線對象建模方法、裝配工藝仿真環境的規劃和搭建進行了研究,分析了裝配線中存在的瓶頸、不平衡、物流運送不順暢等裝配線問題,并結合實際仿真數據對裝配線的規劃進行了優化和調整,得出了較優的裝配線平衡和優化方案,達到了較為理想的裝配線運行狀態。

電子發燒友App

電子發燒友App

評論