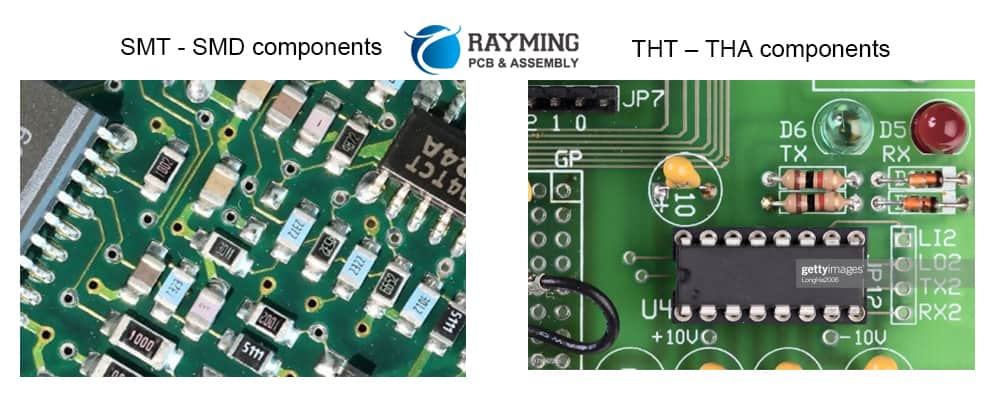

THT是PCB中的第一種組裝技術,并且是20世紀40年代的行業標準,自20世紀80年代以來,PCB電子工業有兩種組裝技術:SMT和THT。它們之間的區別非常直觀。我們在SMT中使用字表面,因為元件引線保留在PCB的表面上而不是突破電路板。 SMT使用表面貼裝器件(SMD),THT使用槽孔組件。您可以在下面的圖片中清楚地看到這種差異:

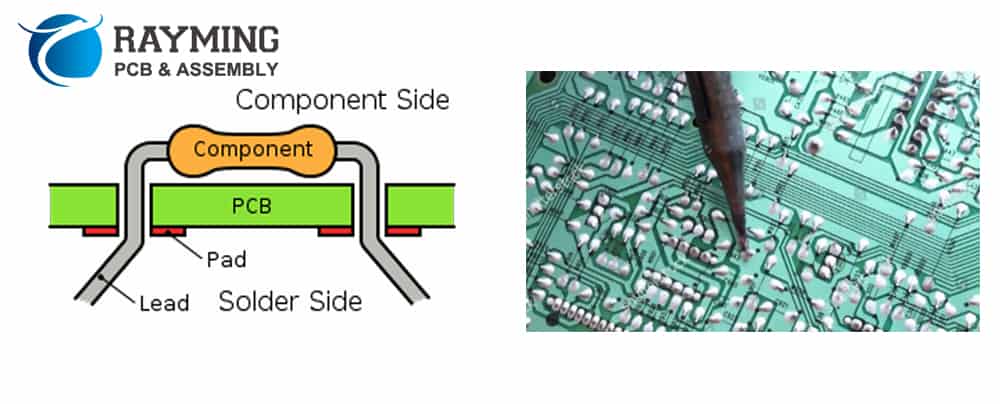

因此在SMT中連接引線PCB是在表面但THT連接通常在背面PCB層上進行。 PCB的背面層如下所示:

右圖是在THT PCB上進行手工焊接的過程。該過程也可以通過自動裝配機完成。拾取和放置機器也用于SMT和THT。這些機器從輸入緩沖器中獲取組件,并在焊接之前將組件放置在其位置。

<強>的 的的

<跨度> <強>THT和SMT比較

當SMT出現在80年代時,很多相信THT會因表面安裝而逐漸消失,它比通孔組件更具成本效益。然而,THT的制造不僅在表面貼裝技術的到來中幸存下來,而且在這些年中也得到了發展。這是因為與表面貼裝工藝相比,THT具有一些優勢。

通孔技術(THT)

像往常一樣,我們會發現使用這項技術的一些好處以及一些缺點使用它。

優點:

的1。強大的機械粘合:這使其更能抵抗壓力環境。對于暴露于機械和環境壓力或高溫的設計系統,該技術是最佳選擇。由于引線穿過電路板而不是簡單地固定到電路板表面,因此THT可以比SMT更好地承受應力環境。

2。在極端加速度和碰撞時具有更高的耐熱性和更高的耐用性。這方面加上前面提到的方面使得THT成為軍事和航空航天工業首選的技術。

3。更簡單的原型設計和更可靠的

4。更換組件更容易

5。更強大的功率處理能力:THT提供更強的焊點,可以處理更多電壓和更多功率。當涉及高功率或高電壓或兩者兼而有之時,THT是自然選擇。

缺點:

的1。更昂貴,更需要時間:由于PCB需要在焊接前鉆孔;這個過程需要更多的時間和金錢。

2。僅限于一側的組件:這限制了多層板上的布線區域,因為孔必須穿過所有PCB層

3。可靠性和可重復性較低:無論是使用手工焊還是波焊,這兩個特性都會受到影響,因此制造過程的效率會降低。

表面貼裝技術(SMT)

現在我們來看看選擇這項技術的好處和不足。

< b>優點:

的1。降低生產成本:由于不需要預先鉆孔PCB,因此消耗的時間低于THT,但也降低了生產成本;需要更少的過程。 SMT組件的放置速度比THT組件快十倍。

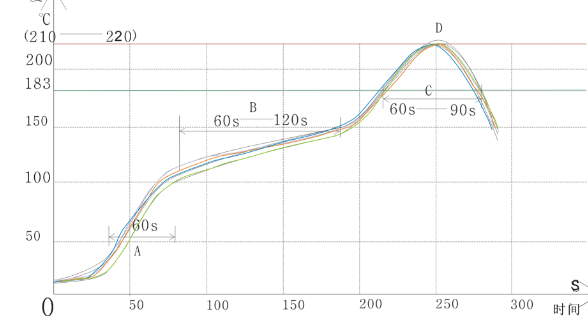

2。更可靠的焊料:通過使用SMD焊膏,結果更可靠。元件通常由機器放入SMT焊膏中,模板(可以鏈接到 https://raypcb.com/what-is-smt-stencil/ 用于覆蓋暴露區域,然后加熱PCB以回流焊膏。事實證明,這種焊接更可靠,更能抵抗沖擊振動。

3。較小的PCB和器件:元件放置在電路板的兩側,允許更高的密度。這為我們提供了更小的PCB。

4。較低的電阻和電感連接:使用較小的連接區域以及產生較低輻射發射的較小元件。

缺點:

的1。最大的缺點:機械和環境壓力不可靠或高溫。當暴露于這種環境并與THT相比時,機械連接將會變弱,如上所述。

2。不推薦用于高壓元件:由于熔化的SMD焊膏張力是將元件維持在PCB上的原因,我們可以預期這不是將大型元件組裝到PCB的最佳選擇。因此,該技術將無法使用高壓元件,我們應該尋找THT選項。

3。將需要更多的專業知識:一般來說,為了在SMT中進行設計,將使用更多的知識,設計水平和更先進的技術。

使用什么? THT還是SMT?一起使用:混合裝配

我們已經討論過這兩種技術,哪種技術可以根據我們的需要使用。但您也應該知道這些技術可以相互共存,并可以在同一PCB設計中進行批量生產。

最初,通孔技術設計基于銅穿過PCB表面的路徑與在其中鉆出的孔相結合,從而可以焊接設備。這些孔被稱為“未鍍通孔”。一旦行業發展,對這種裝配技術中允許使用焊膏的自動化工藝的需求導致了改進的發展。實施了“鍍通孔”系統。這種改進的最大好處還在于您可以將THT和SMT結合在同一設計中進行批量生產。

通孔(PTH)在鉆孔之后放置薄銅層,這提供了PCB兩側的導電性。這也顯示出更小的阻力和更大的機械阻力。這里的焊接工藝如下:一旦將焊膏涂在孔中,就將元件引線穿過焊膏。然后加熱PCB以回流焊膏。這個過程稱為pin-in-paste焊接。

混合裝配結合了兩種裝配技術。 SMD和THD放置在PCB上,然后將焊膏放置在PCB上以便加熱,從而結合每種技術的所有優點。

-

pcb

+關注

關注

4351文章

23405瀏覽量

406627 -

PCB設計

+關注

關注

396文章

4775瀏覽量

89143 -

華強pcb線路板打樣

+關注

關注

5文章

14629瀏覽量

43730

發布評論請先 登錄

什么是pcb表面貼裝技術和通孔技術?

什么是pcb表面貼裝技術和通孔技術?

評論