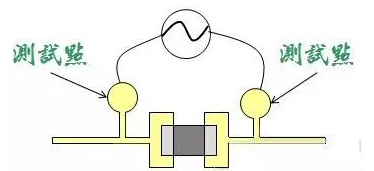

基本上設置測試點的目的是為了測試電路板上的零組件有沒有符合規格以及焊性,比如說想檢查一顆電路板上的電阻有沒有問題,最簡單的方法就是拿萬用電表量測其兩頭就可以知道了。

關鍵性元件需要在PCB上設計測試點。用于焊接表面組裝元件的焊盤不允許兼作檢測點,必須另外設計專用的測試焊盤,以保證焊點檢測和生產調試的正常進行。用于測試的焊盤盡可能的安排于PCB的同一側面上,即便于檢測,又利于降低檢測所花的費用。

測試點的外觀通常是圓形,因為探針也是圓形,比較好生產,也比較容易讓相鄰探針靠得近一點,這樣才可以增加針床的植針密度。

測試點的設計要求:

1.定位孔采用非金屬化的定位孔 ,誤差小于0.05mm。定位孔周圍3mm不能有元件。

2.測試點直徑不小于0.8mm,測試點之間的間距不小于1.27mm,測試點離元件不小于1.27mm,否則錫會流入到測試點上。

3.如果在測試面放置高度超過4mm的元器件,旁邊的測試點應避開,距離4mm以上,否則測試治具不能植針。

4.每個電氣節點都必須有一個測試點,每個IC必須有POWER及GROUND的測試點,且盡可能接近此元器件,最好在距離IC 2.5mm范圍內 。

5.測試點不可被阻焊或文字油墨覆蓋,否則將會縮小測試點的接觸面積,降低測試的可靠性 。

6.測試點不能被插件或大元件所覆蓋、擋住。

7.不可使用過孔或DIP元件焊點做測試點。

電氣設計要求

(1) 盡量將元件面的SMC/SMD測試點通過過孔引到焊接面,過孔直徑大于1mm,可用單面針床來測試,降低測試成本;

(2) 每個電氣接點都需有一個測試點,每個IC需有電源和接地測試點,且盡可能接近元件,最好在2.54mm以內;

(3) 電路走線上設置測試點時,可將其寬度放大到1mm;

(4) 測試點應均勻分布在PCB上,減少探針壓應力集中;

(5) PCB上供電線路應分區域設置測試斷點,以便電源去耦合或故障點查詢。設置斷點時應考慮恢復測試斷點后的功率承載能力。

-

pcb

+關注

關注

4352文章

23406瀏覽量

406652 -

測試

+關注

關注

8文章

5623瀏覽量

128283 -

電路板

+關注

關注

140文章

5086瀏覽量

101454

發布評論請先 登錄

PCB測試點制作的一般要求

PCB測試點制作的一般要求

什么是PCB的測試點?

電路板設計為什么要設置測試點?

電路板設計為什么要設置這些測試點?

在電路板上設置測試點?測試點是什么?

在電路板上設置測試點的目的是什么

設置測試點的目的及設計要求

設置測試點的目的及設計要求

評論