在視覺檢測系統中,當相機以微米級精度捕捉產品缺陷時,其背后傳動裝置的任何微小振動或定位偏差是否會導致百萬級損失?

這一問題直指現代工業質檢的核心痛點。在追求高精度、高效率和高穩定性的視覺檢測領域,傳統傳動系統的精度不足、噪音干擾與布局限制長期制約著設備性能的突破。陶氏TS視覺檢測專用環面包絡蝸輪蝸桿減速機的誕生,正是對這一系列挑戰的技術回應。

- 顛覆性嚙合:多齒承載的靜音革命

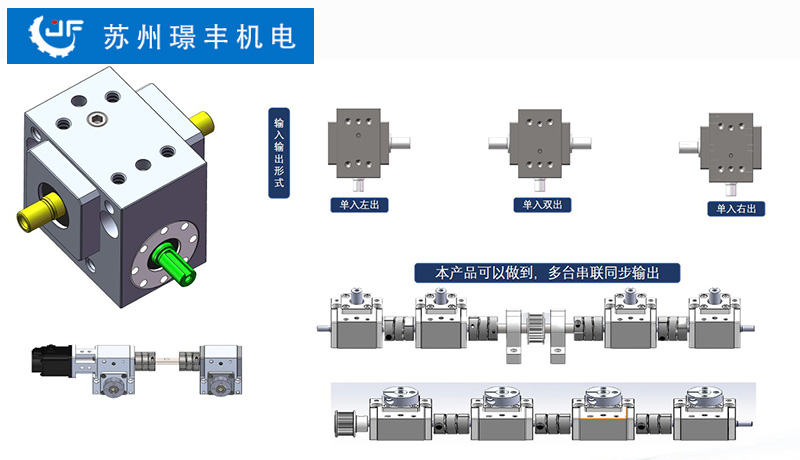

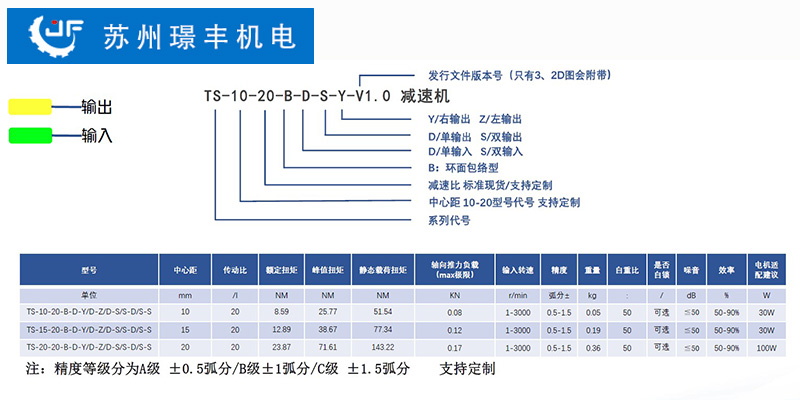

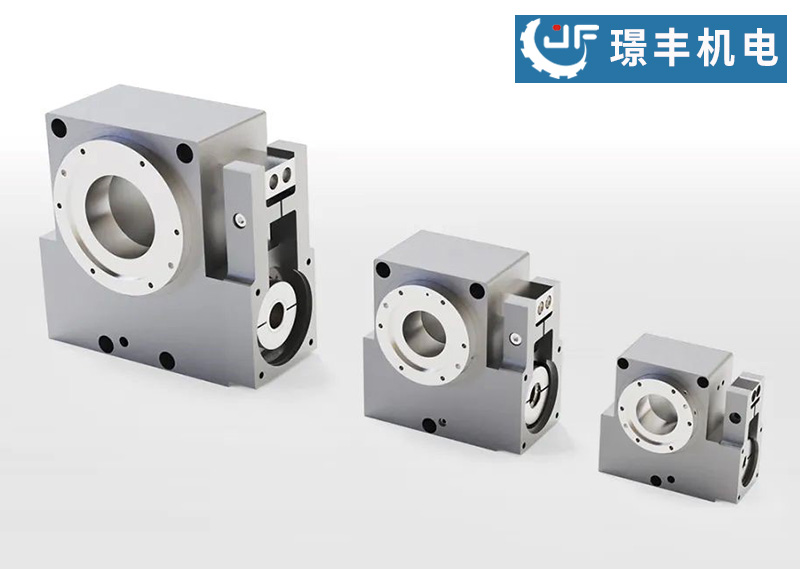

傳統蝸輪蝸桿減速機長期受困于單點接觸應力集中與錫青銅材質的物理局限。陶氏TS系列通過專利性的環面包絡多齒咬合結構徹底重構了力傳遞路徑——其蝸桿齒牙采用獨特的弧形排列設計,外徑由中部向兩側遞增,嚙合接觸面積較傳統結構提升數倍。這種多齒同步承載機制不僅將輸出扭矩提升至500NM/KG的超高能量密度,更將應力分散化,使運行噪音降至50分貝以下。對于需要絕對靜默環境的半導體檢測或醫療影像設備,這一特性直接消除了機械振動對成像精度的干擾。 - 直角架構:空間重構的設計自由

視覺檢測設備常因復雜的鏡頭群與光源系統面臨空間沖突。TS系列獨創的90°直角傳動架構天然規避了行星減速機或諧波減速機所需的額外轉向裝置,使電機可隱匿于設備本體內部。更革命性的是,其支持單電機驅動多臺減速機串聯運行,實現多工位100%同步旋轉369。例如在面板檢測線上,一臺電機即可同步控制三套相機模組,在簡化布線、降低成本的同時間保證了全工位圖像采集的時統性,為高吞吐量檢測提供硬件基礎。 - 微米級定位:精度與剛性的雙重突破

精度衰減是傳統蝸輪蝸桿在長期使用中的致命缺陷。TS系列通過特種鋼材質與納米涂層技術的組合方案,將蝸桿表面抗拉強度推至1300兆帕,較青銅材質剛性提升300%。配合自研的精密加工工藝,其重復定位精度鎖定在30弧秒(0.0083度)內。這意味著在微米級測量的視覺坐標系統中,即便經歷上萬小時連續運行,傳動誤差仍可忽略不計,從硬件層面保障了檢測數據的長期可信度。 - 零能耗安全:物理自鎖的本質安全設計

突發斷電場景中,傳統依賴電剎車的減速機存在位移風險,可能造成鏡頭碰撞或樣品損毀。TS系列基于蝸桿傳動的摩擦角特性,內置物理自鎖機制,在動力中斷瞬間即可鎖定輸出軸。該技術不僅免除外置制動器,更徹底消除剎車能耗——在24小時連續工作的視覺站中,單臺年省電量超200千瓦時。

從手機蓋板檢測到光伏硅片分選,陶氏TS減速機已悄然重塑視覺設備的性能邊界。它以靜音環境保障成像清晰度,以零背隙傳動守護測量真實值,更以物理自鎖為高速生產線筑牢安全基石。當工業質檢步入“微米時代”,這類融合材料科學、結構創新與精密制造的技術載體,正成為高端智造裝備中不可或缺的“精度守護者”。

蘇州璟豐機電——自動化領域高速高精度系統集成商,為客戶提供自動化產品,系統集成,控制系統的設計研發,提供成套解決方案。美國派克parker,日本哈默納科Harmonic,陶氏等品牌授權代理經銷商。提供美國派克伺服電機、防爆電機、直線電機、驅動器、減速機,日本哈默納科減速機、執行元件,陶氏減速機,臺灣apex減速機系列產品的銷售及技術支持。

審核編輯 黃宇

-

減速機

+關注

關注

2文章

606瀏覽量

24827 -

視覺檢測

+關注

關注

2文章

400瀏覽量

19910

發布評論請先 登錄

陶氏TS環面包絡蝸輪蝸桿減速機:視覺檢測領域的精密傳動革命

陶氏TS環面包絡蝸輪蝸桿減速機:視覺檢測領域的精密傳動革命

評論