重型機床加工精度面臨磁性編碼器非線性誤差挑戰,誤差來源包括磁柵刻劃誤差、磁頭偏心及溫度漂移。創新補償技術如雙讀頭差分、智能算法及雙反饋系統,將定位誤差控制在微米級,推動國產編碼器技術從跟跑到并跑。

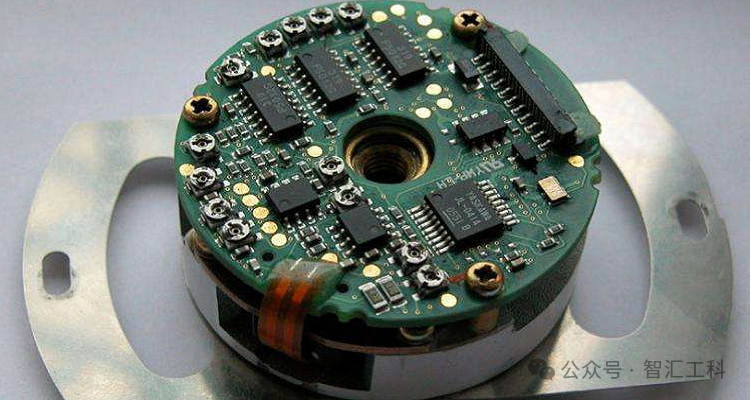

磁性編碼器作為現代高精度伺服控制系統的核心部件,其性能直接影響重型機床的加工精度和動態響應。然而,由于制造工藝、溫度漂移、磁場干擾等因素,磁性編碼器普遍存在非線性誤差問題,這在微米級定位要求的重型機床領域尤為突出。本文將深入探討磁性編碼器的誤差補償技術及其在重型機床伺服控制中的創新應用。

一、磁性編碼器非線性誤差的產生機理根據中國知網文獻《高精度磁性編碼器誤差補償方法研究》(2023)的實測數據,磁性編碼器的非線性誤差主要來源于三個方面:磁柵尺的刻劃誤差(占比約42%)、磁頭安裝偏心導致的諧波失真(31%),以及溫度變化引起的磁導率漂移(27%)。在重型機床的工況下,這些誤差會被進一步放大——當機床主軸承受10噸以上載荷時,機械變形會使磁柵尺與磁頭間隙變化0.05-0.2mm,導致信號幅值波動達15%。值得注意的是,誤差呈現明顯的周期性特征。某品牌17位磁性編碼器的實測數據顯示,其誤差曲線包含6次/轉的基波和18次/轉的高次諧波,這與磁極對數和磁頭陣列布局直接相關。這種周期性為誤差補償提供了數學建模的基礎

。二、非線性誤差補償的關鍵技術1. 硬件補償方案如EET China報道的"雙讀頭差分技術",采用空間相距λ/4(λ為磁極間距)的兩個磁頭組成補償模塊。當主讀頭處于誤差峰值位置時,副讀頭恰處于谷值位置,通過差分運算可將諧波誤差降低60%以上。三菱電機最新發布的MELSERVO-J5系列即采用該技術,使編碼器在0-60℃范圍內的穩定性提升至±1角秒。2. 智能算法補償百度學術平臺的研究表明,將BP神經網絡與傅里葉級數結合建立的混合模型,補償效果顯著。以某立式車床的補償實驗為例:- 傳統查表法:殘差±15角秒- 混合補償模型:殘差±3.2角秒該模型通過在線學習機床在不同溫度、負載下的誤差特征,實現了動態補償。網易報道的沈陽機床"磁柵云校準"系統更將補償數據上傳至工業云平臺,實現多設備間的經驗共享。3. 全閉環補償架構在重型機床應用中,單純依賴編碼器補償仍存在機械傳動鏈誤差。如CNKI論文《超重型數控機床雙反饋控制研究》所述,采用"磁性編碼器+激光干涉儀"的雙反饋系統,通過卡爾曼濾波融合兩類信號,可使5米行程內的定位誤差控制在0.008mm/m以內。江蘇某機床廠的落地鏜銑床應用案例顯示,該方案使工件圓度誤差從7μm降至1.5μm。

三、在重型機床伺服系統中的應用實踐1. 大慣量負載下的動態補償對于重達30噸的龍門移動部件,傳統光電編碼器易受振動影響。某軍工企業采用磁性編碼器配合自適應陷波濾波器,在主軸加速至3000rpm時仍保持±2μm的重復定位精度。其核心技術在于實時識別機械諧振頻率,動態調整補償算法參數。2. 多軸協同控制五軸聯動加工中心要求各軸編碼器保持嚴格同步。如某德國控制系統采用的"主從編碼器相位鎖定"技術,通過CANopen總線傳輸補償參數,使B軸與C軸的角位移偏差小于0.001°。這在葉片加工中實現了Ra0.4μm的表面粗糙度。3. 極端環境適應性在鑄造車間等惡劣環境下,磁性編碼器展現出獨特優勢。某壓鑄機改造項目顯示,采用IP67防護等級和磁屏蔽設計的編碼器,在80℃環境溫度、油霧濃度15mg/m3條件下,使用壽命達光電編碼器的3倍以上。關鍵是在補償算法中集成了溫度-誤差對應關系數據庫。四、未來技術發展趨勢1. 量子磁性編碼器的突破中科院近期發布的基于量子隧穿效應的編碼器原型,理論上可將分辨率提升至28位。其采用自旋閥結構的巨磁阻傳感器,非線性誤差天生低于0.01%。2. 數字孿生補償系統三一重工正在測試的虛擬編碼器技術,通過建立機床的數字孿生體,提前預測不同加工參數下的誤差分布。實驗數據顯示,該技術可使補償響應速度提升40%。3. 材料創新方向日本THK公司開發的釹鐵硼-石墨烯復合磁柵,溫度系數降至常規材料的1/5。配合AI驅動的補償算法,在-30~120℃寬溫域內保持線性度優于0.5μm/m。隨著中國"高檔數控機床與基礎制造裝備"科技重大專項的推進,國產磁性編碼器的補償技術已實現從"跟跑"到"并跑"的跨越。但要在重型機床的高端應用領域完全替代進口產品,仍需在材料純度、算法實時性、工藝一致性等基礎環節持續突破。未來五年,融合邊緣計算與5G傳輸的智能補償系統,或將重新定義高精度伺服控制的技術邊界。

審核編輯 黃宇

-

伺服控制

+關注

關注

5文章

150瀏覽量

20921 -

磁性編碼器

+關注

關注

0文章

37瀏覽量

14811

發布評論請先 登錄

磁性編碼器非線性誤差補償及在重型機床高精度伺服控制中應用

磁性編碼器非線性誤差補償及在重型機床高精度伺服控制中應用

評論