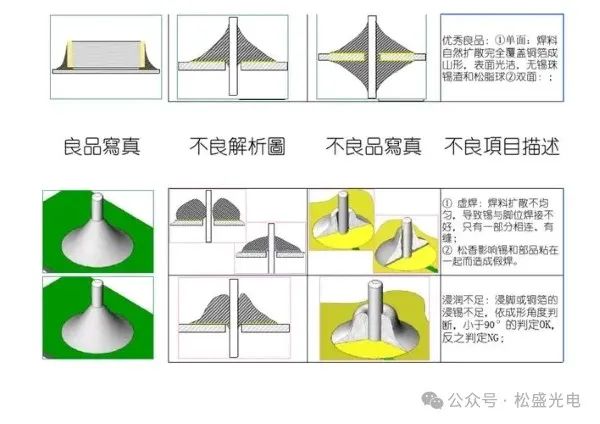

在電子制造領域,PCB(印制電路板)作為電子產品的關鍵載體,其焊接質量直接決定了產品的性能和可靠性。激光錫焊作為一種高效精密的焊接技術,在PCB焊接中得到了廣泛應用。然而,盡管該技術已相對成熟,但在實際操作中,激光燒基板的問題仍時有發生,這不僅會導致產品報廢,增加生產成本,還會影響生產效率。本文將深入探討PCB板激光錫焊時燒基板的原因,并結合大研智造激光錫球焊錫機的先進技術,為您提供全面且實用的避免燒基板的方法和策略。

一、PCB基板材料與激光錫焊概述

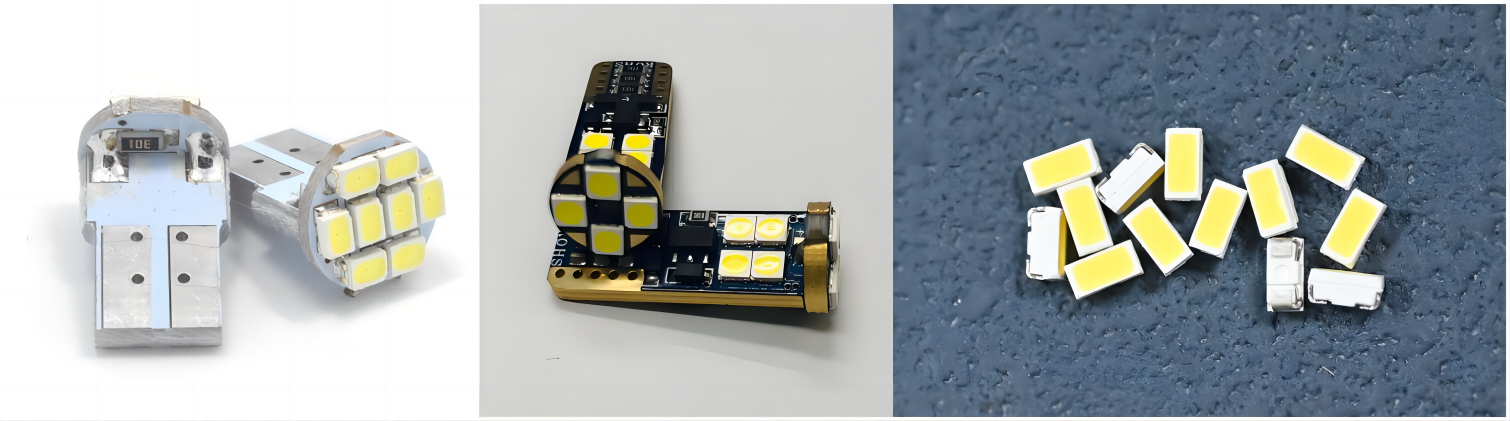

PCB基板,即覆銅箔層壓板,集導電、絕緣和支撐三大功能于一身,是制造PCB電路板的基礎材料。隨著電子技術的飛速發展,對PCB基板材料的性能要求也越來越高,如更高的耐熱性、更好的電氣性能和機械性能等,這推動了覆銅箔板標準的不斷更新和完善。

激光錫焊作為一種利用高能量密度激光束作為熱源的焊接方法,具有焊接速度快、精度高、熱影響區小等優點,能夠滿足現代電子產品對微小間距和復雜結構焊接的需求。然而,由于激光能量集中,若控制不當,很容易導致基板局部過熱,從而引發燒基板的問題。

二、PCB板激光錫焊燒基板的原因分析

(一)高能量局部快速加熱

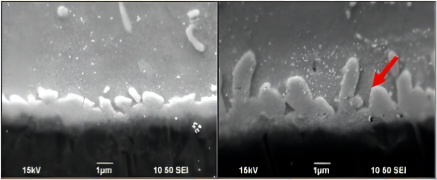

在激光錫焊過程中,若焊點加熱速度過快,高能量集中在局部區域,會使焊點銅箔迅速熱脹變形。當熱脹應力超過銅箔與基板之間的結合力時,焊點銅箔就會與基板分離,嚴重時甚至會燒穿基板。例如,在一些高密度PCB板焊接中,由于焊點間距小,激光能量容易相互疊加,導致局部溫度過高。

(二)激光焊錫機控制器模式不當

部分激光焊錫機采用功率模式,該模式根據設定的輸出功率持續對焊點輸出能量,而不考慮實際的焊接溫度。這種模式雖然適用于散熱快的焊點,但對于大多數普通焊點來說,由于無法實時調整能量輸出,很容易導致基板過熱。特別是在沒有專業激光工程師調校的情況下,功率模式的弊端更加明顯。

(三)溫度模式下的溫度過載

目前,激光焊錫機多采用閉環控制系統,設定溫度后控制器會根據實時采集的溫度自動計算并調整輸出功率。然而,如果溫度反饋不夠及時,控制器在未得到準確反饋溫度的情況下會持續增加輸出能量,從而導致溫度過載。一旦溫度超過基板的耐受范圍,就會造成基板燒傷。

三、避免PCB板激光錫焊燒基板的方法

(一)優化焊點加熱過程

為避免高能量局部快速加熱導致的問題,焊點加熱應采用從低溫到高溫持續平穩升溫的方式。例如,若焊點焊接工藝要求溫度為350℃,可以設定溫度從280℃開始,在0.3S內平穩升溫到350℃。這樣可以使焊點銅箔均勻受熱,減少熱脹變形,有效避免銅箔與基板分離,保護基板不受損傷。

(二)合理選擇控制器模式

鑒于功率模式的局限性,對于非特殊焊點,應優先采用溫度模式。溫度模式能夠根據實際焊接溫度實時調整輸出功率,確保焊點在合適的溫度下進行焊接,避免因功率輸出不當導致基板過熱。同時,對于復雜的焊接任務,建議由專業的激光工程師進行參數調校,以確保控制器模式的正確選擇和參數的合理設置。

(三)提升溫度反饋靈敏度與限制功率輸出

1. 采用高靈敏度溫度反饋的設備:選擇溫度反饋更加靈敏的激光焊錫機是解決溫度過載問題的有效途徑。目前,國內一些激光焊錫機的溫度反饋頻率為1000次/s,而采用德國進口激光焊錫組件的設備,其反饋頻率可高達10000次/s,甚至15000次/s。更高的反饋頻率能夠更及時地捕捉溫度變化,使控制器能夠迅速調整輸出功率,避免溫度過載。

2. 加入功率限制:在溫度模式下,可以根據溫控激光焊錫機的溫度曲線,觀察溫度過載處的輸出功率,并設定功率限制。通過限制功率輸出,可以防止控制器在溫度反饋不及時的情況下過度增加能量,從而有效控制溫度,避免基板燒傷。

(四)充分的工藝試驗與優化

在正式生產前,進行充分的工藝試驗和優化是必不可少的環節。通過對少量PCB板進行焊接測試,仔細觀察基板的受熱情況和焊接質量。根據測試結果,調整激光參數(如激光功率、脈沖寬度、頻率等)、焊接時間等工藝參數,不斷優化焊接工藝,直到達到滿意的焊接效果。這一過程需要耐心和細致,確保每個參數的調整都能對焊接質量產生積極影響。

(五)提升操作人員技能與經驗

操作人員的技能和經驗對避免基板燒損起著至關重要的作用。操作人員應熟悉激光錫焊設備的性能和操作方法,嚴格按照操作規程進行焊接操作。在操作過程中,要密切關注焊接過程中的各種參數變化和基板的狀態,及時發現并處理異常情況。同時,定期對操作人員進行培訓和考核,提高其操作水平和應急處理能力。

四、大研智造激光錫球焊錫機的優勢與應用

大研智造作為激光錫焊領域的領先企業,其激光錫球焊標準機(單工位)在避免PCB板激光錫焊燒基板方面具有顯著優勢:

1. 精確的能量控制:采用先進的激光系統和閉環控制系統,能夠精確控制激光能量的輸出,確保焊點在合適的溫度下進行焊接,有效避免基板過熱。激光功率可在60 - 150W(半導體)/200W(光纖)范圍內靈活調節,滿足不同焊接需求。

2. 高靈敏度的溫度反饋:設備配備高分辨率的溫度傳感器,溫度反饋頻率高,能夠實時準確地監測焊接溫度。一旦溫度出現異常,控制器能夠迅速做出反應,調整激光能量,防止溫度過載。

3. 先進的視覺定位系統:搭載高效的圖像識別及檢測系統,采用500萬像素CCD相機,定位精度高達±0.15mm。能夠精準定位焊點位置,確保激光能量準確作用于焊點,減少對基板的熱影響。

4. 穩定的機械結構:整體采用大理石龍門平臺架構,具有極高的穩定性和剛性,工作周期長,設備精度穩定性好。在焊接過程中,能夠有效減少設備振動對焊接質量的影響,保證焊接過程的穩定性和可靠性。

大研智造激光錫球焊標準機廣泛應用于微電子、3C電子、軍工電子、航空航天、精密醫療等領域。在實際應用中,成功幫助眾多企業解決了PCB板激光錫焊燒基板的問題,提高了產品的良品率和生產效率。例如,在某3C電子企業的PCB板焊接項目中,引入大研智造激光錫球焊標準機后,基板燒損率從原來的5%降低至0.4%,良品率大幅提升,同時生產效率提高了3倍以上。

五、行業趨勢與展望

隨著電子產品不斷向小型化、高密度化、高性能化方向發展,對PCB板激光錫焊技術的要求也將越來越高。未來,避免燒基板的技術將朝著更加智能化、自動化和精細化的方向發展:

1. 智能化控制:引入人工智能算法,實現對焊接過程的智能監控和自適應調整。通過對大量焊接數據的分析和學習,自動優化焊接參數,提高焊接質量和穩定性。

2. 自動化生產:與自動化生產線深度融合,實現PCB板激光錫焊的全自動化生產。減少人為因素對焊接質量的影響,提高生產效率和一致性。

3. 新材料應用:研發和應用新型PCB基板材料和焊料,提高基板的耐熱性和焊接性能,從材料層面降低燒基板的風險。

大研智造將持續關注行業發展趨勢,不斷加大研發投入,創新技術和產品,為客戶提供更加優質、高效、可靠的激光錫焊解決方案,助力電子制造行業的發展和進步。

六、結語

避免PCB板激光錫焊時燒基板是一項系統工程,需要綜合考慮焊接工藝、設備性能、操作人員技能等多個方面。通過優化焊點加熱過程、合理選擇控制器模式、提升溫度反饋靈敏度、進行充分的工藝試驗和提升操作人員技能等措施,可以有效減少燒基板的問題發生。大研智造激光錫球焊錫機憑借其先進的技術和卓越的性能,為避免燒基板提供了可靠的解決方案。如果您在PCB板激光錫焊過程中遇到燒基板或其他焊接問題,歡迎聯系大研智造。我們將為您提供專業的技術咨詢、定制化的解決方案和優質的售后服務,幫助您解決焊接難題,提升產品質量和競爭力!

審核編輯 黃宇

-

pcb

+關注

關注

4351文章

23405瀏覽量

406557 -

激光

+關注

關注

20文章

3418瀏覽量

65773 -

基板

+關注

關注

2文章

298瀏覽量

23415

發布評論請先 登錄

UC3854 功率因數校正設計全攻略:從理論到實戰

PCB板激光錫焊防燒基板全攻略:5大核心技術與實戰方案

PCB板激光錫焊防燒基板全攻略:5大核心技術與實戰方案

評論