在河南能源化工產業加速向 “雙碳” 目標邁進的關鍵節點,上海全應科技有限公司與河南平煤神馬東大化學有限公司(以下簡稱 “東大化學”),攜手打造的河南省首個化工行業 ADMC 熱電智能調控系統近日正式交付。作為全省化工領域首個實現熱電生產全流程智能化控制的標桿項目,該系統成功破解高溫高壓 CFB 鍋爐負荷突變、多類型汽輪機組協同控制等復雜工況難題,以設備自動投用率 100%、能效提升 1.5%的突破性成果,從生產效率、環保合規、管理效能等維度重塑企業核心競爭力,成為河南化工熱電行業智能化轉型的里程碑式實踐。

深度合作:破局傳統熱電生產痛點

河南平煤神馬東大化學有限公司成立于 1995 年,位于河南省開封市精細化工產業集聚區內,是一家涵蓋危險化學品生產、食品添加劑生產、發電供配電、熱力生產等多元業務的企業。其熱電廠配備多臺鍋爐和汽輪發電機組,構建起復雜的熱電生產體系,承擔著為生產提供穩定電力和熱力的關鍵任務。然而,長期以來受傳統人工控制模式和設備自動化水平較低的制約,熱電廠面臨燃料供應不穩定、人工調控滯后且不精準等問題,導致能源消耗居高不下、生產成本難以控制。在環保監管日益嚴格的背景下,現有生產模式也難以滿足環保要求,熱電生產的穩定性和高效性亟待提升。

隨著能源行業智能化趨勢發展及 “雙碳” 目標推進,東大化學敏銳意識到智能化轉型的必要性和緊迫性。上海全應科技有限公司憑借在熱電智能調控領域的深厚技術積累與豐富項目經驗獲得認可,雙方達成深度合作,旨在借助 ADMC 智能調控系統打破傳統熱電生產瓶頸,共同打造 “智能、高效、綠色” 的現代化熱電生產模式。

全鏈條交付:構建智能生產新體系

2024 年,合作項目正式啟動。全應科技項目團隊深入東大化學熱電廠生產一線,進行了全面且細致的實地調研。與運行人員、技術專家深入交流,詳細了解生產流程中的痛點和問題,同時對 DCS 系統、DEH 系統等現有控制架構進行深入剖析,為定制化解決方案提供了堅實的數據支撐。

基于調研結果,全應科技憑借在燃煤熱電、生物質摻燒等場景積累的多年項目經驗,為東大化學量身定制‘硬件 + 軟件 + 場景適配’一體化方案,針對 18 個關鍵控制回路(涵蓋鍋爐燃燒、汽機進汽、脫硝系統等)展開智能化改造。

在硬件方面,在集控室和電子間精心部署 3 臺 AS1000邊緣控制器,實現數據的快速處理與實時調控;配置 6 臺智能看板及工業安全設備,分布在各個關鍵崗位,實時展示設備運行狀態和參數,為操作人員提供直觀、準確的信息;同時,配備 1 臺企業防火墻和 1 臺工業網絡安全隔離網關、2 臺網絡交換機,構建起安全可靠的工業網絡環境,確保數據傳輸的安全與穩定。

在軟件方面,系統通過 OPC 和 Modbus 協議與東大化學現有 DCS 系統無縫對接,實時采集鍋爐、汽機、脫硝系統等關鍵設備的運行數據。借助云端強大的數字孿生模型,系統能夠持續學習和適應不同的工況變化,精確計算燃料量、送風量、引風量等關鍵調控參數的最優值,達成對鍋爐燃燒、汽輪機負荷、除氧器液位等多個控制模塊的全自動精準調節,實現從 “人工經驗調節” 到 “算法精準決策” 的跨越。

此外,配套的智能管理系統涵蓋生產監控、告警管理、手機 APP 等功能,使管理人員能夠隨時隨地掌握生產動態,及時發現和處理異常情況。

圖注:東大化學高總來項目現場看工況運行情況

2025 年初,項目進入關鍵的調試階段。面對鍋爐負荷突變、汽機工況復雜等諸多難題,技術團隊扎根現場開展了大量模擬測試,針對高低負荷切換、燃料品質波動等極端工況進行數百次參數優化。經過數月的精細調校,18 個智能控制回路逐步實現全工況穩定運行,自動投用率、參數控制精度等核心指標提前達到合同預期。

核心指標突破:樹立行業智能化標桿

歷經連續近 5 個月的現場調試與技術攻堅,東大化學 ADMC 熱電智能調控系統終于迎來關鍵節點——2025 年 4 月,項目正式完成交付,核心指標全面超越預期,展現出 “智能調控” 在復雜工況下的壓倒性優勢:

設備自動化水平跨越式提升

驗證期內,鍋爐給煤機、一二次風機、進汽閥等關鍵設備自動投用率達100%,遠超項目預期的 95%,徹底改變了以往依賴人工頻繁干預的局面。鍋爐給煤、一二次風、引風以及汽機等關鍵控制模塊實現全自動運行,主蒸汽壓力、主蒸汽溫度、爐膛負壓等關鍵參數的波動幅度大幅減小,為下游生產提供了更加穩定可靠的能源供應。

能效與環保效益雙輪驅動

通過燃料與風量的動態匹配優化,鍋爐燃燒效率顯著提升,綜合能效提升1.5% 以上,有效降低了企業的能源成本。同時,脫硝系統實現了氨水流量的精準自動調節,NOx排放濃度穩定控制在 40mg/Nm3 以下,遠超環保標準要求,較基準期氨水消耗量降低 20% 以上,實現環保成本與能源消耗雙下降。

數字化管理體系重塑運營范式

此外,6 臺智能看板成為生產現場的 “智慧中樞”,實時顯示設備狀態、參數曲線及自動投用率,集成的音響告警功能將異常響應時間縮短至 30 秒內,人機交互設計支持一鍵切換控制模式,操作效率提升 40%。手機 APP 與 Web 端實現全廠 18 個控制回路數據實時同步,管理層可遠程查看主蒸汽溫度、爐膛負壓等 120 + 核心參數。通過歷史數據追溯與能效分析,精準定位設備異常并提前干預,推動企業管理決策從‘經驗驅動’向‘數據驅動’深度轉型。

智能化轉型:賦能熱電行業未來

作為河南省首個化工行業 ADMC 熱電智能調控系統的標桿項目,東大化學的探索不僅驗證了智能化改造對傳統熱電生產的顛覆性價值 —— 通過 ADMC 系統構建的 “智能監盤 — 自動決策 — 精準執行” 閉環,實現從 “經驗依賴” 到 “數據驅動” 的生產關系重構,更為全省化工企業開辟了智能熱電新賽道。

這套系統打破了傳統粗放管理模式,其價值不僅在于設備自動投用率 100%、能效提升 1.5% 等技術指標的突破,更在于構建了可復制的 “河南樣本”:通過智能化手段重構生產流程與管理范式,既響應 “雙碳” 目標下的綠色轉型需求,也為多類型熱電企業提供了從技術投入到管理升級的完整路徑。未來,隨著 “首個” 標桿效應的持續釋放,必將帶動更多熱電企業加入智能化改造浪潮,在“雙碳”目標下實現綠色高效發展,推動能源行業向智能、安全、低碳加速邁進,為構建新型電力系統和全球能源轉型貢獻力量。

-

熱電

+關注

關注

0文章

32瀏覽量

14521 -

能源

+關注

關注

3文章

1944瀏覽量

44283 -

智能調控系統

+關注

關注

0文章

8瀏覽量

5786

發布評論請先 登錄

極速交付 + 卓越品質:富唯智能復合機器人的高效履約承諾?

易事特三大智造基地全速沖刺,點燃GWh級大型儲能項目交付熱潮

智能家居Mesh組網方案:實現智能化生活的無縫連接NRF52832

晶科能源為恒源新能交付N型TOPCon高效雙面組件

智能mes系統:突破效率瓶頸、躍升30%+的智能引擎

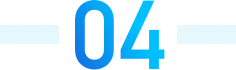

中電國為虛擬電廠與風光儲充微電網調控優化方案,助力微電網高效調控

晶科能源成功落地三個工商業儲能項目

聯想百應智能體正式發布

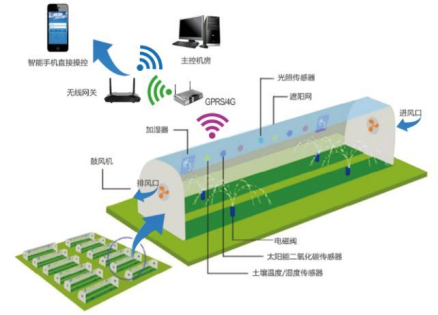

農作物生長環境的遠程監控與智能調控

全應科技成功交付東大化學熱電智能調控項目,實現 “智能、高效、綠色” 三大躍升

全應科技成功交付東大化學熱電智能調控項目,實現 “智能、高效、綠色” 三大躍升

評論