——工業數據治理的范式重構與知識資產沉淀

在工業物聯網領域,企業常面臨“人走智失”的困境——某汽車零部件廠因核心工程師離職,導致關鍵設備點表配置邏輯失傳,產線調試周期延長3倍,損失超600萬元。深控技術推出的不需要點表工業網關,通過配置信息云端化與知識資產自動化沉淀,將離散的工程師經驗轉化為結構化數字資產,重新定義了工業知識管理范式。本文從技術架構、知識沉淀邏輯與行業實踐三個維度,解析不需要點表網關如何實現企業知識的“永生”。

一、傳統點表模式的知識管理黑洞

1. 知識載體與風險的錯配

傳統點表模式下,工業知識呈現三大致命特征:

個人經驗依賴:80%的設備配置邏輯僅存在于工程師的本地文檔或記憶中

版本碎片化:同一產線存在多個點表版本,設備升級后歷史版本丟失率達47%

隱性知識不可逆:復雜的協議映射規則、異常處理策略等隱性知識難以文檔化

2. 離職引發的連鎖反應

某半導體企業案例顯示:

| 事件階段 | 知識流失影響 | 經濟損失模型 |

|---|---|---|

| 離職過渡期 | 新工程師無法理解設備寄存器映射規則 | 調試效率下降60% |

| 設備升級后 | 歷史配置版本丟失導致兼容性問題 | 產線重啟延遲損失¥120萬 |

| 工藝變更時 | 原優化參數邏輯失傳需重新實驗 | 材料浪費增加18% |

二、不需要點表網關的知識沉淀架構

1. 知識資產化技術棧

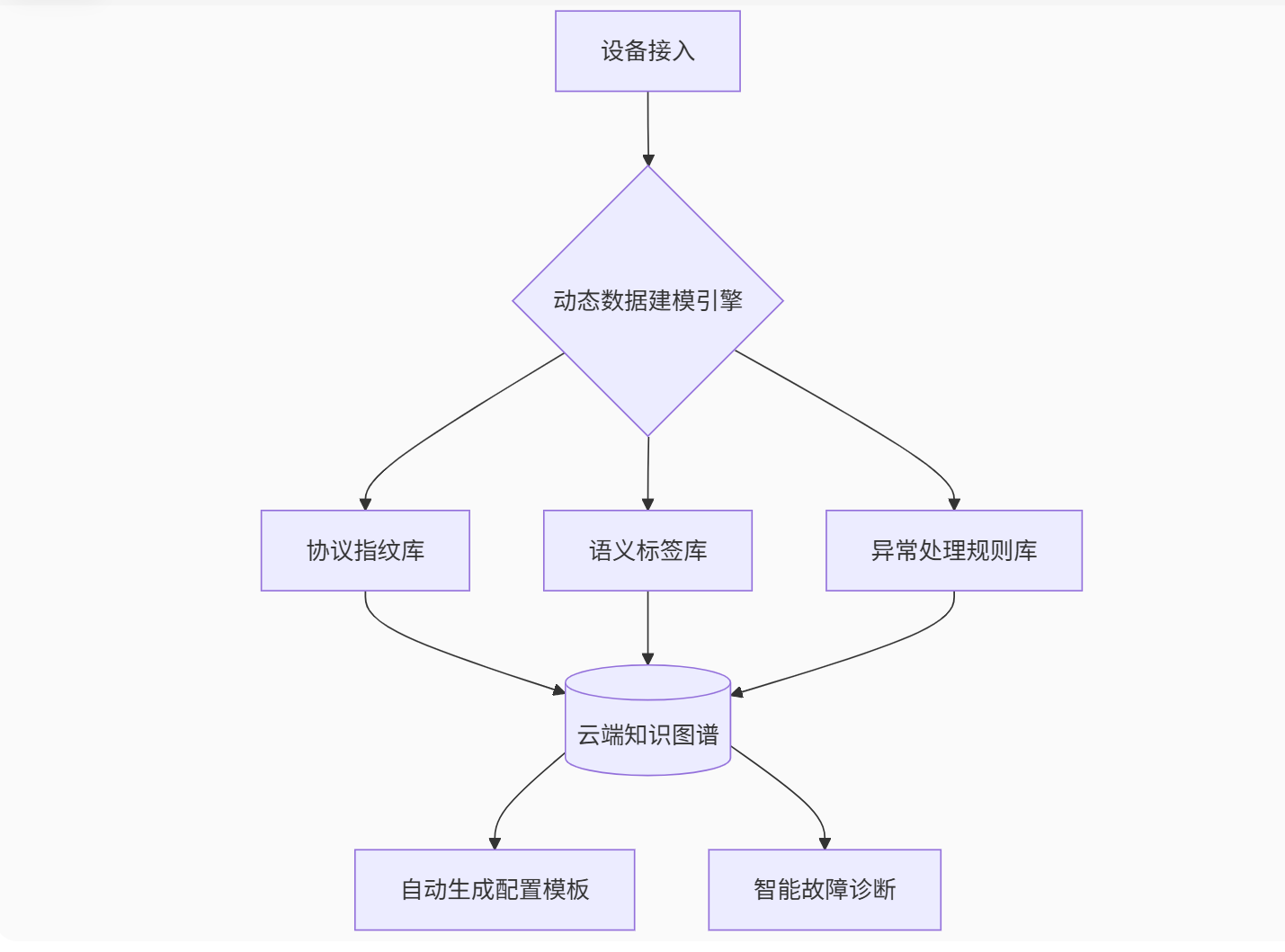

圖表

技術突破點:

設備指紋識別:通過電流波形、通信時序等物理特征構建設備唯一ID,替代人工命名

自適應規則生成:基于歷史操作記錄學習工程師的配置偏好,形成標準化策略

版本追溯:每次配置變更自動生成帶時間戳的版本快照,支持任意時間點回滾

2. 知識沉淀的三重保障

(1) 協議解析知識封裝

將Modbus寄存器映射規則、Profinet周期配置等經驗轉化為可復用的協議模板

支持協議庫的云端協同編輯,全球工廠共享最佳實踐

(2) 運維經驗數字化

異常處理記錄自動關聯設備狀態數據,生成故障診斷決策樹

工程師維修操作被記錄為標準化SOP,通過AR指導新員工

(3) 工藝參數自優化

通過強化學習算法,將工藝專家的參數調優邏輯轉化為自適應優化模型

某光伏企業硅片切割工藝參數自主進化,良品率提升2.3%

三、知識管理范式升級實踐

案例1:跨國車企全球工廠協同

挑戰:德國總部的工藝專家退休,導致墨西哥分廠無法復現特殊焊接參數

方案:

通過深控技術的不需要點表的工業網關采集專家操作數據,構建焊接參數優化知識圖譜

云端模板庫自動同步至全球12個生產基地

新增“知識貢獻度”KPI,激勵工程師上傳本地經驗

成果:

焊接工藝標準化程度從58%提升至92%

新工廠投產周期縮短40%

案例2:制藥企業GMP審計追溯

痛點:人工記錄易篡改,審計追蹤數據可信度低

創新:

深控技術的不需要點表的工業數采網關自動綁定“操作指令-設備響應-工藝參數”數據鏈

區塊鏈存證每次配置變更,形成不可篡改的審計軌跡

價值:

通過FDA審計時間從28天縮短至3天

數據追溯準確率達100%

四、知識資產價值量化模型

1. 直接成本節約

| 指標 | 傳統模式 | 無點表網關模式 | 換算年收益 |

|---|---|---|---|

| 新員工培訓成本 | ¥12萬/人 | ¥3萬/人 | 節省¥108萬(10人規模) |

| 知識檢索效率 | 4.2小時/次 | 0.5小時/次 | 等效釋放2.5名工程師 |

| 工藝優化周期 | 3-6個月 | 2-4周 | 加速產品迭代 |

2. 隱性風險控制

合規風險:通過版本固化與數字簽名,滿足ISO 9001/TS 16949追溯要求

供應鏈風險:供應商設備變更時,自動適配協議避免斷供

創新瓶頸:知識圖譜關聯跨領域數據,催生36%的工藝創新靈感

深控技術的首席知識官洞察:

“無點表網關的本質是構建企業‘數字基因庫’——將碎片化的工程師經驗轉化為可遺傳、可進化的知識DNA,這才是工業4.0時代最核心的競爭力。”

深控技術的不需要點表的工業網關通過知識資產化+云端協同+自主進化的三重突破,無點表網關正在重塑工業知識管理范式,為企業構建起對抗人才流動風險的“數字護城河”。

審核編輯 黃宇

-

工業網關

+關注

關注

0文章

464瀏覽量

12054

發布評論請先 登錄

深控技術不需要點表的工業網關物聯網數據采集解決方案“遠程管理+智能預警”,重塑設備運維模式

深控技術研發的 “不需要點表的工業網關” 在 CNC 采集方面的應用

深控技術 “不需要點表的 PLC 網關” 攪拌站設備遠程監控系統方案及實施案例

深控技術 “不需要點表的工業網關” 在機械加工中的解決方案及實施案例

不需要點表的 PLC 工業網關 在印刷 / 包裝行業的實施案例

PLC 如何進行數據采集及深控 “不需要點表的工業網關” 的優勢

深控技術研發的 “不需要點表的工業網關” 在工廠產線設備的應用

深控技術的不需要點表網關的隱藏價值:工程師離職不再等于知識流失

深控技術的不需要點表網關的隱藏價值:工程師離職不再等于知識流失

評論