在當今工業自動化快速發展的時代,工廠的智能化轉型進程不斷加速。某大型工廠擁有多條復雜的自動化生產線,線上分布著大量不同品牌、型號的可編程邏輯控制器(PLC)。這些PLC承擔著設備運行控制、數據采集等關鍵任務。然而,隨著工廠生產規模的擴大和對生產數據實時性、全面性要求的提升,原有的數據采集與傳輸系統逐漸暴露出諸多問題。

一方面,各生產車間環境復雜,既有高溫、高濕區域,又存在強電磁干擾環境,導致有線數據傳輸線路故障率高,維護難度大且成本高昂。同時,新設備的不斷引入和生產線的頻繁調整,使得重新鋪設線纜極為不便,嚴重制約了生產效率的進一步提升。另一方面,由于各PLC型號、通訊協議不一致,如部分采用Modbus協議,部分為Profibus或Profinet協議,不同車間PLC的數據難以統一匯聚與管理,無法為生產決策提供全面、及時的數據支持。

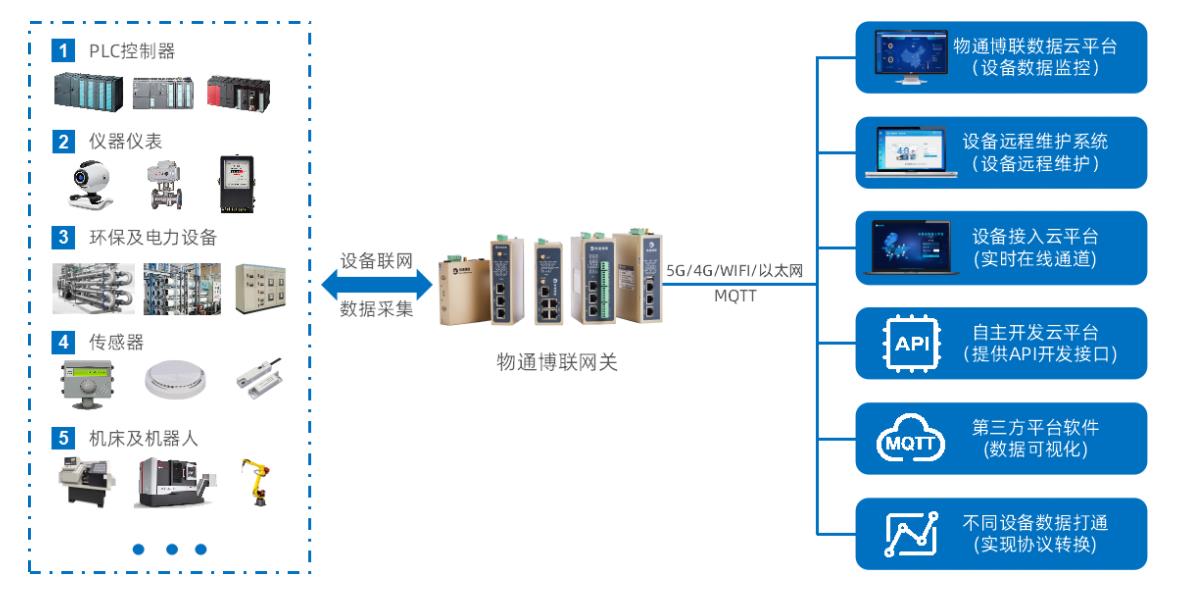

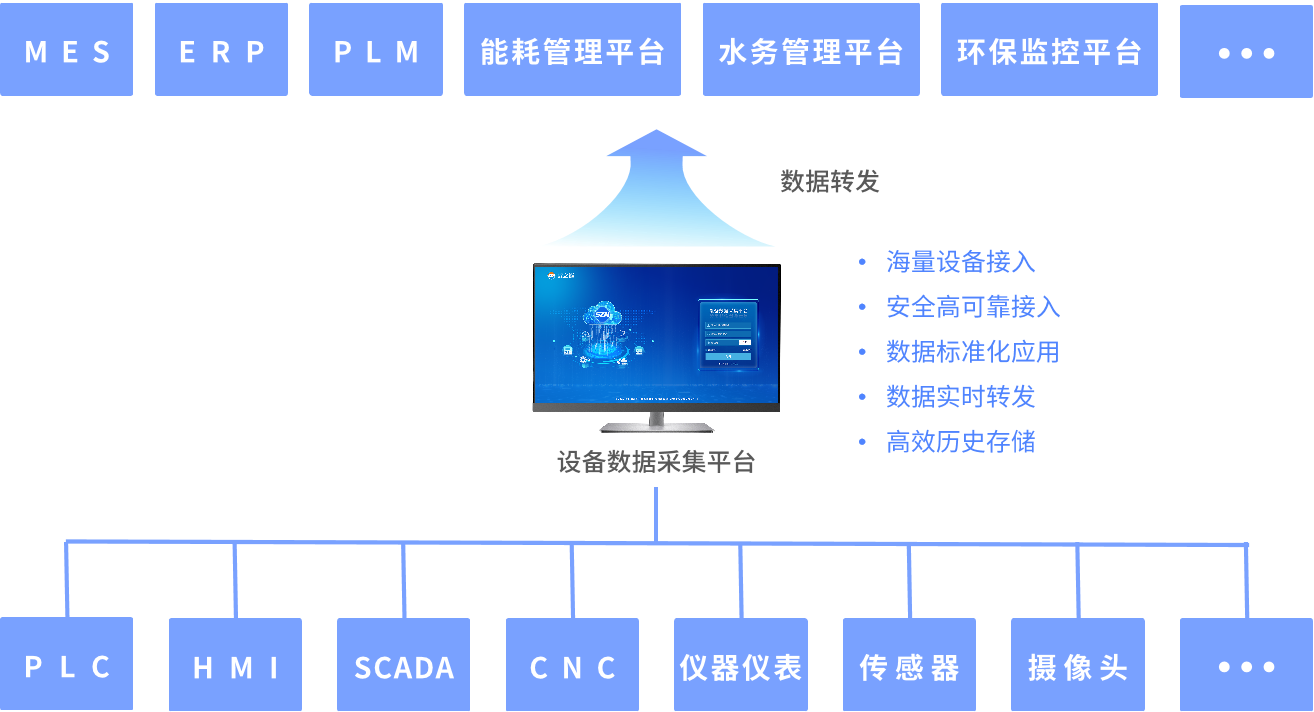

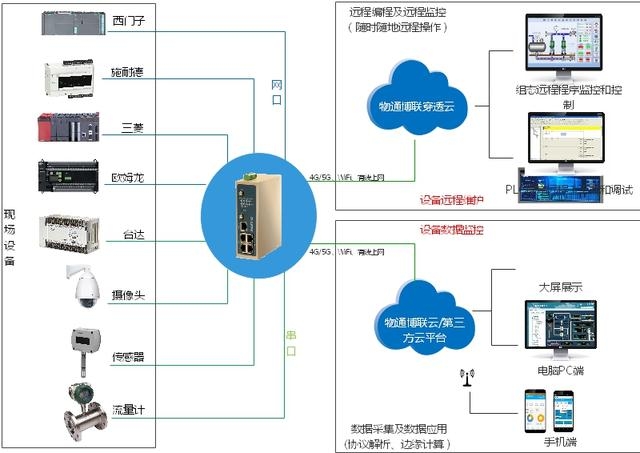

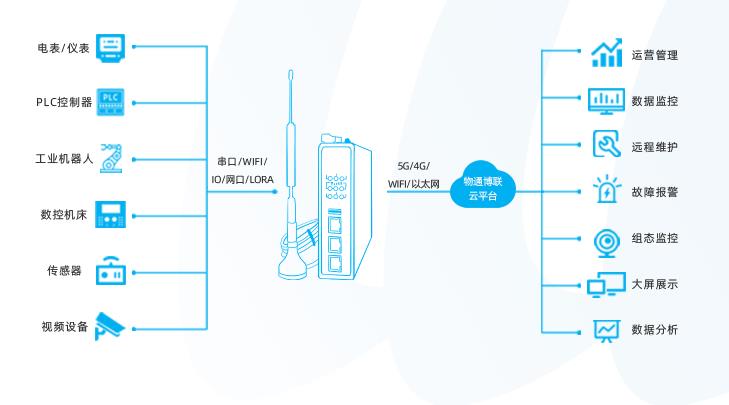

為解決上述難題,基于邊緣計算網關構建PLC數據采集無線組網系統成為理想之選。該系統架構主要分為三層。最底層為設備層,包含各類PLC及傳感器等現場設備。中間層是邊緣計算網關層,邊緣計算網關作為核心設備,通過RS485、以太網等接口與不同PLC相連。其具備強大的多協議轉換能力,能將Modbus、Profibus、Profinet等不同協議的數據統一轉換為標準格式。同時,利用內置的邊緣計算芯片,在本地對采集到的數據進行實時處理,如數據清洗、濾波、簡單分析等,極大減少了無效數據的傳輸,降低網絡負載。最上層為監控管理層,通過無線傳輸模塊(如Wi-Fi、4G/5G或LoRa等,根據工廠實際環境和需求選擇)將處理后的數據上傳至監控中心的服務器或云端平臺。在服務器端,運行著專業的監控軟件,可對生產數據進行集中展示、存儲與深度分析。

該系統具備多項關鍵功能。實時數據采集功能可快速、準確地獲取PLC中的各類數據,如設備運行狀態、工藝參數等,并以秒級甚至毫秒級的頻率更新數據。數據預處理功能可對原始數據進行去噪、歸一化等操作,提高數據質量。無線傳輸功能擺脫了線纜束縛,保障數據穩定、高效傳輸,即使在復雜環境下也能確保數據傳輸的可靠性。遠程監控與管理功能讓技術人員可通過瀏覽器或移動應用隨時隨地查看設備運行狀況,進行遠程配置與故障診斷。此外,系統還具有良好的擴展性,方便接入新的PLC設備或傳感器,滿足工廠未來發展需求。通過這一PLC數據采集無線組網系統方案,工廠能夠有效提升生產自動化水平,優化生產流程,增強企業競爭力。

審核編輯 黃宇

-

plc

+關注

關注

5030文章

13700瀏覽量

472033 -

數據采集

+關注

關注

40文章

6929瀏覽量

115670 -

組網

+關注

關注

1文章

380瀏覽量

22726

發布評論請先 登錄

PLC數據采集無線組網系統方案

PLC數據采集無線組網系統方案

評論