IGBT模塊是一種重要的功率半導體器件,具有結構簡單、容量大、損耗低等優點,被廣泛應用于各種高功率電子設備中。絕緣柵極雙極晶體管(IGBT)功率模塊將MOSFET的高效和快速開關能力與雙極晶體管的高壓和電流處理能力相結合,是當代電力電子學的重要組成部分。這些模塊用于控制和轉換各種應用中的電力,包括工業電機驅動、可再生能源系統、電動汽車和電網等。

PPS注塑加工IGBT模塊作為電子設備核心部件的優勢

PPS注塑成型的IGBT模塊可承受200℃-220℃的高溫,在焊接時甚至能承受270℃的高溫而不會損壞,這一特性使其能夠適應IGBT模塊在各種高溫環境下的工作需求,確保模塊在極端條件下依然穩定運行 。

PPS作為具有高CTI(相對漏電起痕指數)值的非導體,它具備優異的電氣絕緣性。經過特殊改性后,PPS注塑件其CTI值可達600V - 800V,能滿足IGBT對防漏電的高要求,有效防止電氣故障的發生,為IGBT模塊提供了可靠的電氣安全保障 。

注塑PPS成型的IGBT模塊的耐腐蝕和高強度也同樣出色。能在各種復雜的物理環境下保持模塊的穩定性,抵抗各種酸、堿和溶劑的侵蝕,確保模塊內部的電子元件不受外界物理因素的干擾和損壞,提高IGBT模塊的工作效率和使用壽命。

PPS注塑成型加工高性能IGBT模塊的核心要點

選擇高流動性的PPS材料加工,在注塑前對其進行預干燥處理,確保PPS的穩定性和注塑質量。

模具設計階段應采用DFM工程技術,對注塑流道進行模流分析,保證在注塑過程中PPS能夠均勻填充并快速固化,避免IGBT模塊產出缺陷。

注塑過程中,模溫需達到150℃,炮筒溫度需達到300℃,注射壓力控制在30~100MPa,以減少飛邊和內應力。

PPS注塑加工在IGBT模塊制造中的工藝優勢

高生產效率:可實現大批量、自動化生產,顯著提高生產效率。

高精度成型:PPS的高流動性使得成型后的IGBT模塊尺寸精度高,符合電子設備的嚴苛要求。

整體降本:通過優化設計和工藝,減少浪費和加工步驟,降低生產成本。

審核編輯 黃宇

-

模塊

+關注

關注

7文章

2783瀏覽量

49521 -

IGBT

+關注

關注

1277文章

4022瀏覽量

253313 -

功率半導體

+關注

關注

23文章

1274瀏覽量

43831

發布評論請先 登錄

PPS注塑IC元件封裝中的應用優勢與工藝

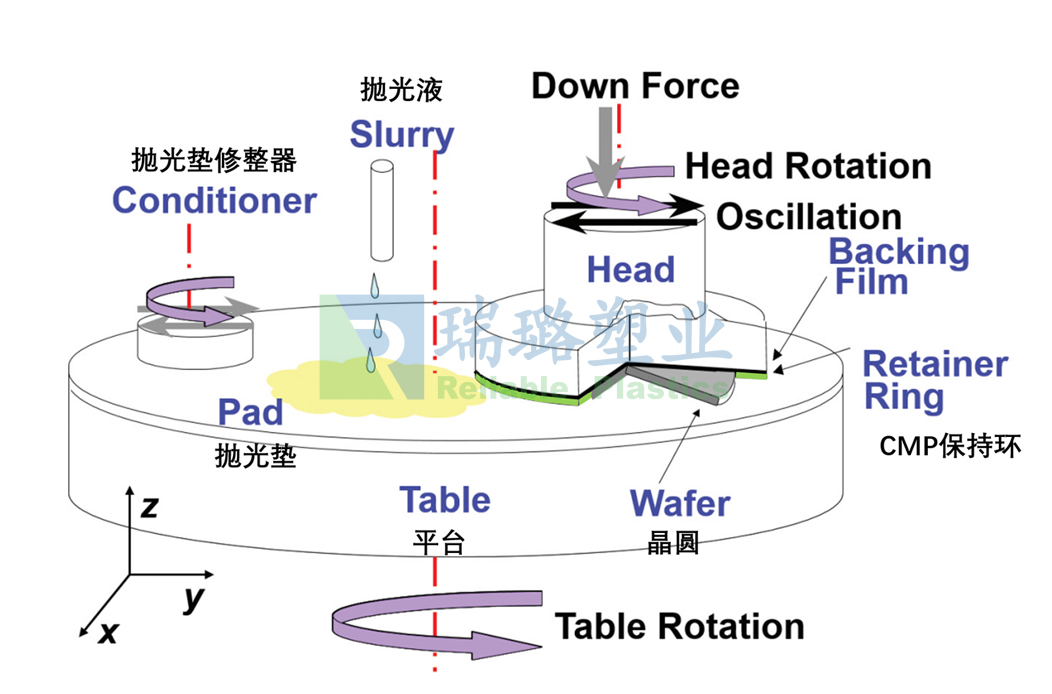

PEEK與PPS注塑CMP固定環的性能對比與工藝優化

功率半導體器件IGBT模塊:PPS注塑加工案例

功率半導體器件IGBT模塊:PPS注塑加工案例

評論