在 “雙碳” 目標驅動下,新能源鋰電池產業正經歷前所未有的擴張期。作為全球原材料領域的龍頭企業,某鋰電巨頭在國內布局的多個生產基地卻陷入 “成長的煩惱”:車間里工人忙著手工錄入數據,設備運行狀態靠紙質報表傳遞,能源消耗全憑經驗估算,總部對各基地的生產管理如同 “霧里看花”。當數字化轉型成為制造業突圍的必答題,明達技術以集團級工業 IOT 平臺為筆,為行業描繪出破局新路徑。

傳統模式痛點分析

走進該企業的生產車間,隨處可見操作工人在終端前手動錄入產量、工藝參數等數據,質檢報告、設備巡檢記錄仍以紙質表單流轉。生產管理依賴 Excel 臺賬,設備運維靠人工巡檢,能耗監控停留在月度報表層面,總部與基地之間的信息傳遞往往需要 2-3 天,市場需求變化難以及時傳導至生產端。

傳統制造模式下,生產透明度不足導致工藝優化滯后這些痛點如同枷鎖,正束縛著龍頭企業的規模效應釋放。

明達技術破局之道

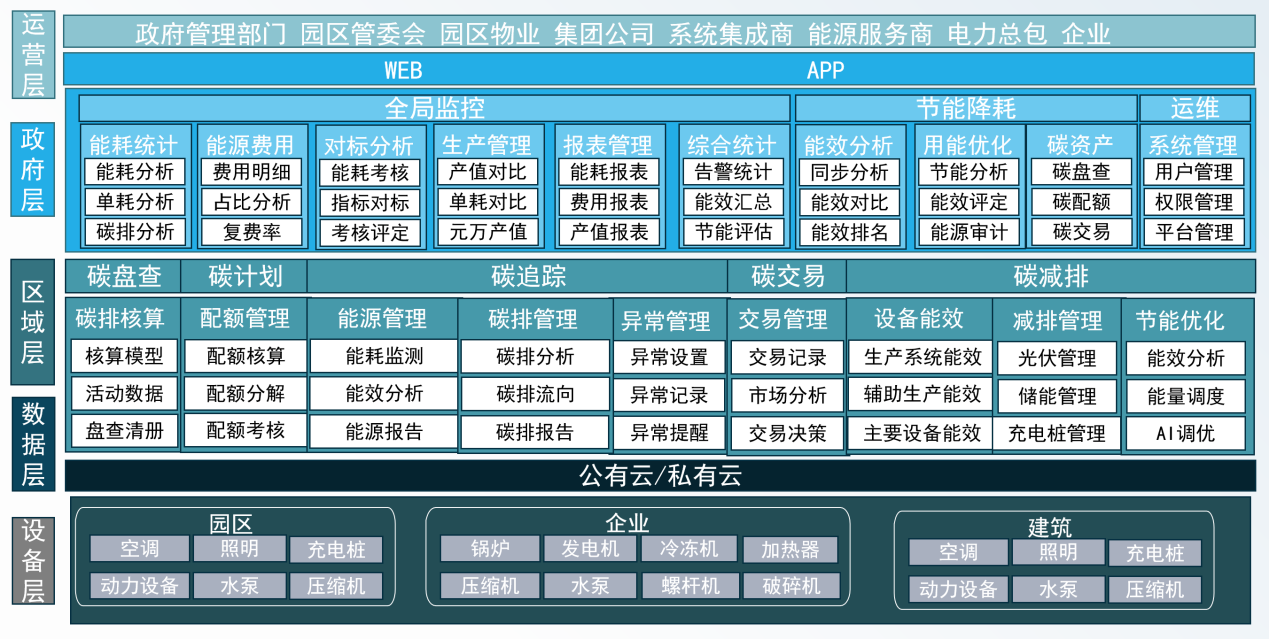

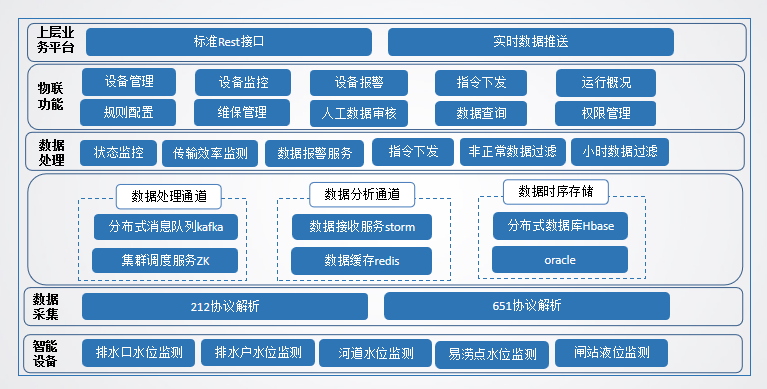

面對行業共性難題,明達技術提出 “頂層設計 + 場景落地” 的雙輪策略,為企業量身打造集團級工業 IOT 平臺。該平臺以 “全域數據采集、全鏈業務協同、全維決策支持” 為核心,打通從設備層到管理層的信息壁壘:

設備聯網

讓生產現場 “實時在線”通過部署邊緣計算網關,平臺實現對涂布機、輥壓機、窯爐等 300 + 臺套生產設備的毫秒級數據采集,實時獲取設備運行參數、能耗數據、故障預警等 120 + 項指標。

業務集成

基于 IOT 平臺搭建的生產管理應用,將生產計劃、工藝管理、質量檢測、設備運維等模塊深度整合。

數據可視化

平臺構建的駕駛艙系統,通過 20 + 張數據看板實現生產運營全景展示 —— 從總部大屏可實時查看全國基地的產能利用率、良品率波動、能耗趨勢,下鉆至單個車間能清晰追蹤某臺設備的實時狀態。

從效率提升到生態構建

基于此平臺搭建的生產管理應用,更是成為推動企業變革的關鍵力量。在生產方面,實現了生產流程的數字化管理,從原材料投入到成品產出,每一個環節都清晰可控。工藝管理得到了極大優化,借助數字化手段,企業能夠深入分析工藝數據,不斷改進工藝,提升產品質量。設備管理也煥然一新,通過實時數據監測,提前預判設備故障,降低設備停機時間。能耗管理同樣成效顯著,企業能夠精準掌握能源消耗情況,從而制定節能策略,有效降低能耗成本。

結語

在新能源賽道競爭白熱化的今天,明達技術用實踐證明:當工業 IOT 平臺與制造場景深度融合,不僅能破解 “數據滯后、管理粗放” 的行業通病,更能重構企業的核心競爭力。從手工錄入到數據驅動,從經驗管理到智能決策,這場發生在鋰電龍頭企業的數字化變革,正在為整個制造業書寫轉型教科書 —— 只有讓數據 “流動” 起來,讓管理 “智能” 起來,才能在全球產業鏈重構中占得先機。

審核編輯 黃宇

-

數字化

+關注

關注

8文章

9247瀏覽量

63055 -

IOT

+關注

關注

187文章

4282瀏覽量

200585

發布評論請先 登錄

工業互聯網平臺賦能傳統制造業數字化轉型升級

從“碳模糊”到“碳透明”——數字化能碳管理如何重塑工業綠色未來

工業 IOT 平臺重塑鋰電龍頭數字化未來

工業 IOT 平臺重塑鋰電龍頭數字化未來

評論