基于AI的預測性維護與能效優化

1. 技術原理:AI算法與實時數據融合

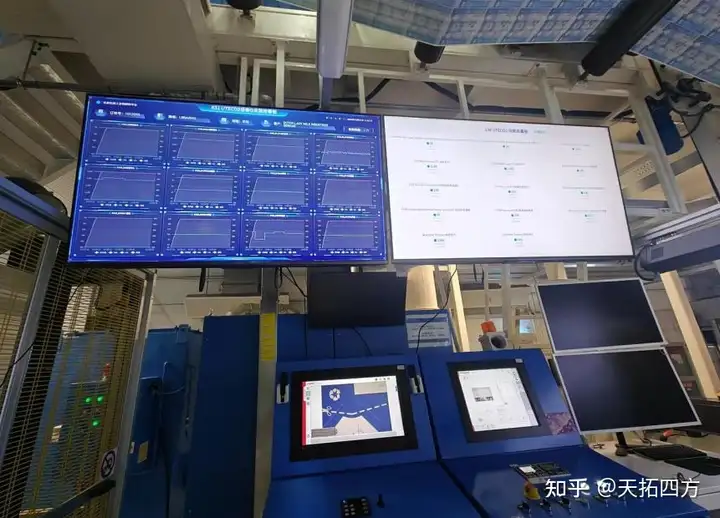

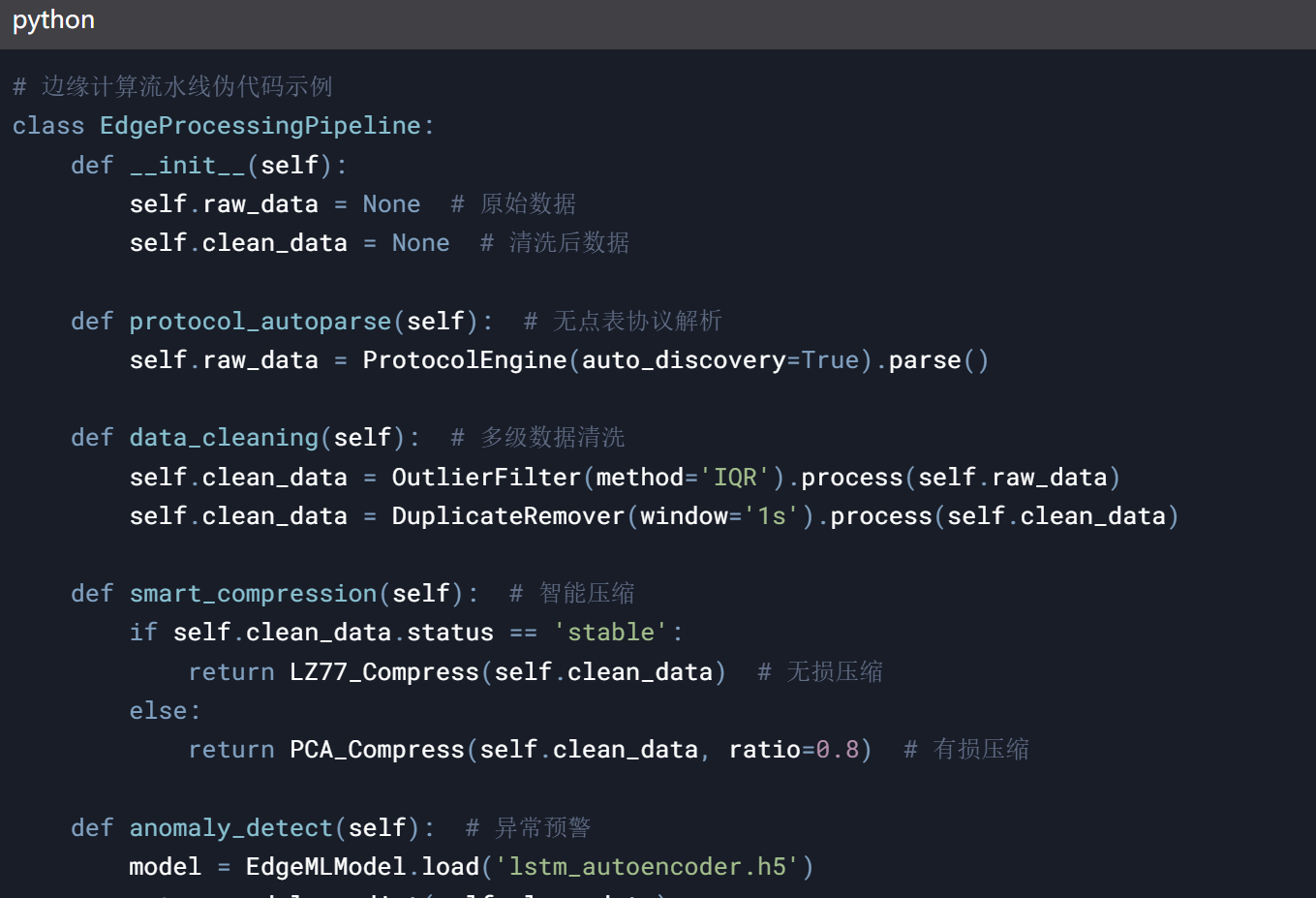

深控技術不需要點表的工業網關通過集成邊緣AI引擎與多源數據融合技術,實現設備健康狀態的實時預測與能效優化:

多維數據采集:實時采集設備振動、溫度、電流、壓力等參數(如電機電流波動±5%閾值監測),兼容Modbus、OPC UA等協議,覆蓋90%工業設備。

AI預測模型:內置基于LSTM(長短期記憶網絡)的故障預測算法,學習設備歷史運行數據,提前預警軸承磨損、電機過載等故障。例如,某化工廠離心機通過振動頻譜分析,提前7天預警齒輪箱故障,避免非計劃停機。

能效優化策略:動態分析設備能耗曲線,結合工藝參數(如注塑機保壓時間、冷卻溫度),生成節能方案。某注塑車間通過優化參數,單機能耗降低18%。

2. 效率對比:從“事后維修”到“預測性干預”

傳統痛點:

依賴定期維護或故障后維修,如某水處理廠因水泵突發故障導致停產12小時,直接損失超50萬元。

能耗管理粗放,如某紡織廠空壓機因壓力設定不合理,年浪費電力超100萬度。

本方案優勢:

預測性維護:某汽車焊裝線通過深控技術工業網關監測焊槍電極磨損,更換周期從1萬次焊接延長至1.2萬次,備件成本降低20%。

能效優化:某造紙廠通過深控技術不需要點表的工業網關數據采集物聯網方案優化蒸汽閥門開度,蒸汽消耗量減少15%,年節約成本超200萬元。

深圳市深控信息技術有限公司

深圳市深控信息技術有限公司

3. 客戶案例:化工行業設備健康管理

背景:某大型化工廠反應釜與離心機故障頻發,傳統人工點檢無法及時捕捉隱患,年非計劃停機損失超300萬元。

解決方案:

數據全維度采集:網關自動接入反應釜溫度傳感器(PT100)、離心機振動傳感器(4-20mA信號),每秒采集50組數據。

AI故障預測:通過LSTM模型分析振動頻譜特征,提前預警離心機軸承磨損(準確率92%),同步推送維護工單至MES系統。

能效動態優化:根據反應釜壓力曲線,自動調整攪拌電機轉速,能耗降低12%。

效果:

故障率下降:非計劃停機次數減少65%,年維護成本節省180萬元。

能耗優化:單條產線年節電超80萬度,碳排放減少15%。

生命周期延長:關鍵設備平均使用壽命延長3年。

4. 行業通用性:從離散制造到流程工業

鋼鐵行業:某高爐通過深控技術工業網關監測冷卻壁溫度梯度,預測耐火材料侵蝕,維修響應時間縮短70%。

智慧樓宇:某商業綜合體通過網關優化中央空調壓縮機啟停策略,能耗降低25%。

半導體制造:某晶圓廠實時分析真空泵振動數據,預測性更換密封件,良品率提升5%。

5. 安全與魯棒性設計

數據隱私保護:采用聯邦學習技術,模型訓練數據不出廠區,滿足歐盟GDPR要求。

邊緣-云端協同:關鍵數據加密后同步至私有云,支持歷史數據回溯與模型迭代。

工業級可靠性:-40℃~85℃寬溫運行,IP67防護等級,適應化工腐蝕性環境。

總結:AI預測性維護的核心價值

零意外停機:故障預警準確率超90%,減少生產中斷風險。

能效雙碳達標:平均降低15%能耗,助力企業ESG目標。

全生命周期管理:延長設備壽命,提升資產回報率(ROI)。

延伸價值:深控技術不需要點表的工業網關支持與第三方AI平臺(如Azure IoT、阿里云ET工業大腦)無縫對接,打造定制化預測性維護方案。

審核編輯 黃宇

-

網關

+關注

關注

9文章

5258瀏覽量

52428 -

AI

+關注

關注

87文章

34146瀏覽量

275253

發布評論請先 登錄

深控技術工業網關通過集成邊緣AI引擎與多源數據融合技術,實現設備健康狀態的實時預測與能效優化

深控技術工業網關通過集成邊緣AI引擎與多源數據融合技術,實現設備健康狀態的實時預測與能效優化

評論