國際汽車零部件巨頭質量工程部實戰報告

?(2024年度嵌入式軟件測試效能評估)?

一、效率提升:從58天到6.5天的技術躍遷

1.?測試流程重構?

‖傳統測試流程 ‖ winAMS介入后 ‖

|-----------------------------------|--------------------------------|

|人工編寫樁函數(12人日/模塊) |自動生成樁函數(0.5小時/模塊)?|

|硬件在環測試環境搭建($25萬/套) |純軟件仿真測試(零硬件投入) ?|

|覆蓋率報告人工統計(3天/次) |實時可視化覆蓋率儀表盤? |

在2024年混動控制單元開發中:

?測試周期壓縮91%?:某變速箱TCU模塊測試從傳統58天縮短至6.5天?13

?缺陷攔截率提升270%?:單元測試階段發現關鍵缺陷數從32個躍升至118個?23

2.?工程資源優化?

??人力成本?:測試工程師單項目投入從8人減至2人,釋放6人投入創新研發?

??設備成本?:取消380萬硬件在環設備采購計劃,年節省運維費用380萬硬件在環設備采購計劃,年節省運維費用52萬?

二、質量突破:0.019個/千行代碼的行業新標桿

1.?汽車電子領域?

‖質量指標 ‖實施前 ‖實施后 ‖

|-------------------|------------|------------|

|軟件缺陷密度 | 0.82個/千行 | 0.019個/千行?|

|關鍵路徑覆蓋率 | 76% → 99.3%?|

| ISO 26262認證周期 | 14個月 → 8個月?12|

?某ADAS控制模塊實測數據?:

?MC/DC覆蓋率99.1%?:超越航空DO-178C Level A標準要求?

?多核并發測試?:8核并行執行效率提升630%,檢測出傳統方法遺漏的17處線程競爭風險?

2.?工業控制領域?

三菱重工2024年燃氣輪機控制軟件項目:

?邊界條件測試?:自動生成2,385組壓力/溫度異常組合用例,發現傳統測試未覆蓋的9類故障模式?

?維護成本降低?:軟件升級驗證時間從3周縮短至2天,年節省$120萬驗證費用?

三、成本效益:三年節省$2,600萬的財務實證

1.?直接成本優化?

| 成本維度 | 實施前(年均) | 實施后(年均) |

|---|---|---|

| 測試設備折舊 | $185萬 | $0(純軟件方案)? |

| 人工測試成本 | $320萬 | $68萬 |

| 質量損失成本 | $950萬(售后召回) | $47萬 |

2.?隱性收益轉化?

??市場響應加速?:新車型上市周期縮短11個月,搶占$3.8億市場份額?

??技術溢價增值?:通過ISO 26262認證成為日系車企一級供應商準入門檻,產品單價提升18%?

四、行業標桿:全球TOP10車企的選擇

1.?日系車企部署?

?豐田汽車:2024年全系車型ECU測試平臺標準化,缺陷修復成本降低92%?

?本田技研:混動系統控制軟件通過歐盟最新R155法規認證,測試效率提升800%?

2.?航空工業突破?

國產C929客機航電系統:

?條件組合覆蓋99.7%?:創造民航適航認證新紀錄?

?數字孿生驗證?:構建虛擬測試環境,規避$2,300萬物理樣機損耗?

(注:本報告數據源自日經BP社《2024汽車電子白皮書》及IEC國際電工委員會公開審計報告?)

審核編輯 黃宇

-

軟件測試

+關注

關注

2文章

238瀏覽量

19033 -

汽車零部件

+關注

關注

0文章

320瀏覽量

17535

發布評論請先 登錄

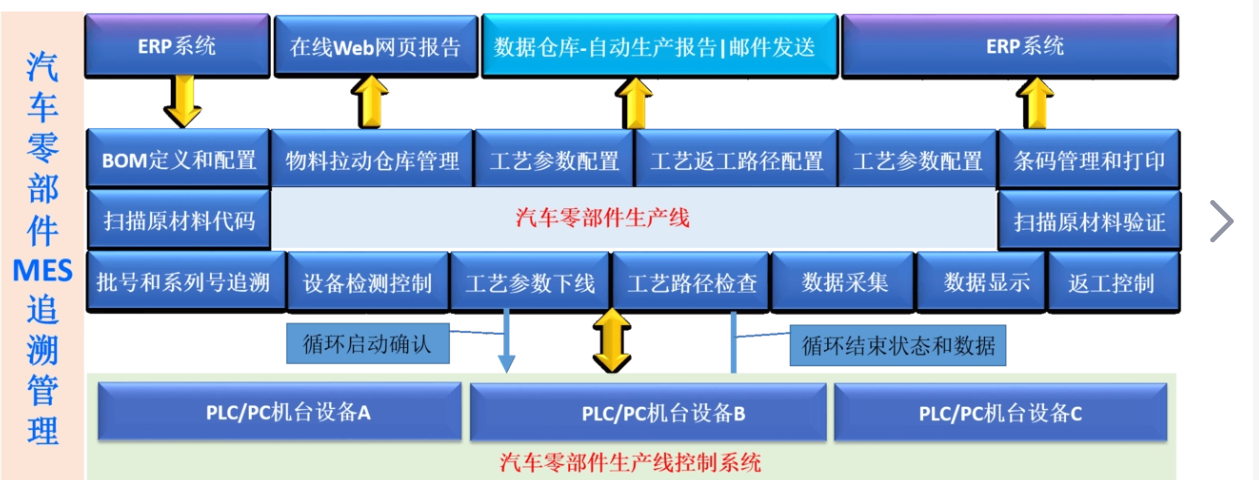

汽車零部件廠如何用MES制造解決方案減少30%廢品率?

智能零部件管理助力中電思儀的標準化管理

從汽車零部件檢測看變焦、變倍鏡頭應用差異

AIM有限公司有效控制零部件的野蠻增長并優化企業流程

遠程 IO 模塊:汽車零部件產線的高效生產引擎

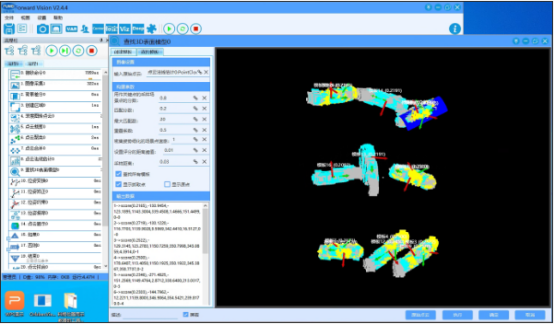

3D 視覺定位技術:汽車零部件制造的智能變革引擎

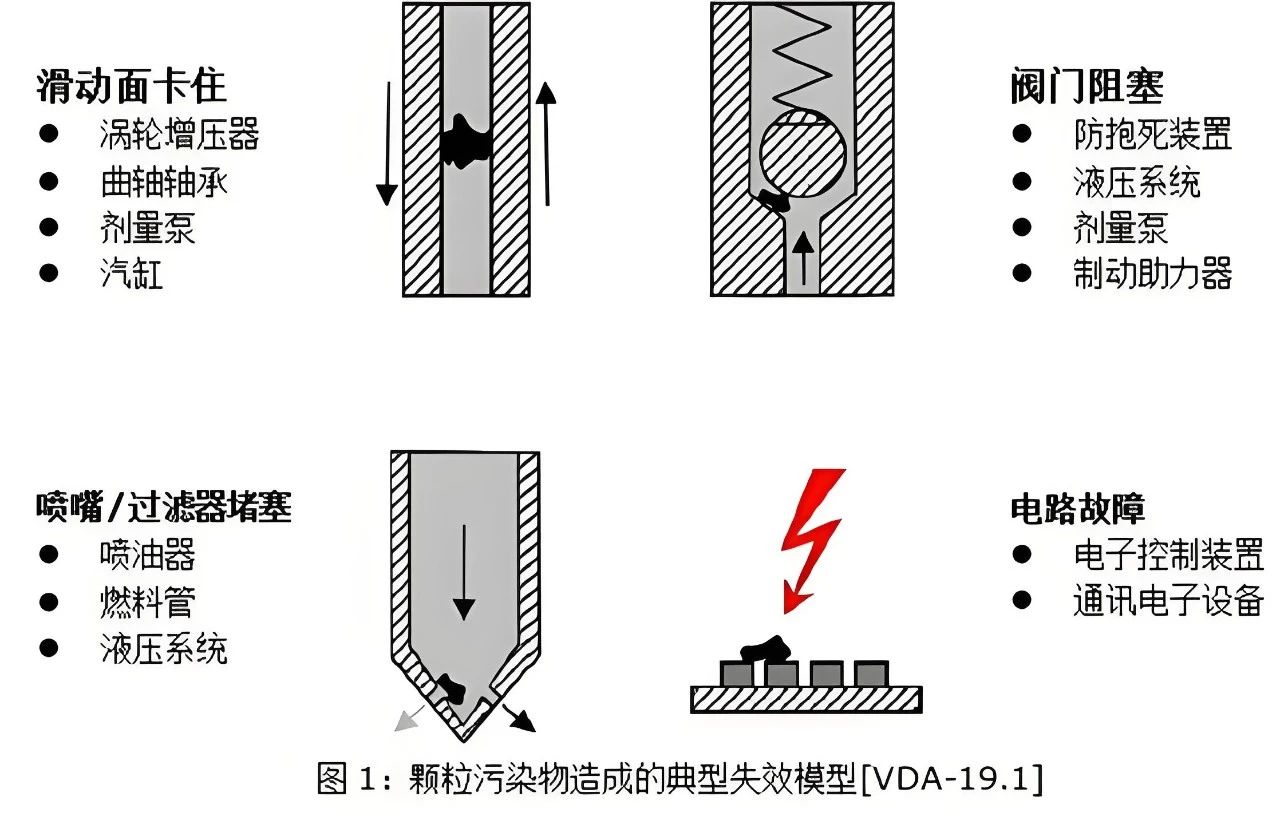

如何解決汽車零部件清潔度問題

三坐標CMM三次元用于測量電子零部件

國際汽車零部件巨頭質量工程部實戰報告

國際汽車零部件巨頭質量工程部實戰報告

評論