----轉(zhuǎn)載自辛國(guó)鋒、瞿榮輝、陳高庭和方祖捷2005年的文章

摘 要

半導(dǎo)體激光器陣列的應(yīng)用已基本覆蓋了整個(gè)光電子領(lǐng)域,成為當(dāng)今光電子科學(xué)的重要技術(shù)。本文介紹了半導(dǎo)體激光器陣列的發(fā)展及其應(yīng)用,著重闡述了半導(dǎo)體激光器陣列的封裝技術(shù)——熱沉材料的選擇及其結(jié)構(gòu)優(yōu)化、熱沉與半導(dǎo)體激光器陣列之間的焊接技術(shù)、半導(dǎo)體激光器陣列的冷卻技術(shù)、與光纖的耦合技術(shù)等。

1 引言

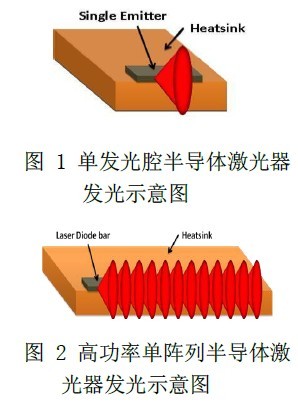

大功率半導(dǎo)體激光器具有一系列優(yōu)點(diǎn),如高電光轉(zhuǎn)化效率;可通過(guò)選用不同的有源區(qū)材料或改變多元化合物半導(dǎo)體的組分得到所需的激射波長(zhǎng),覆蓋的波段范圍寬廣;壽命長(zhǎng);具有直接調(diào)制能力;而且體積小、重量輕、價(jià)格便宜。在科學(xué)、遠(yuǎn)程傳感和光譜方面的全激光系統(tǒng)中,常用大功率半導(dǎo)體激光器陣列抽運(yùn) Nd:YAG,Nd:YLF, Nd: Glass和各種各樣的固體激光器系統(tǒng),其壽命和可靠性大約是閃光燈抽運(yùn)系統(tǒng)的100倍,總體效率至少比閃光燈抽運(yùn)高10倍。半導(dǎo)體激光器陣列技術(shù)在軍事、航空、空間激光通信系統(tǒng)中得到了廣泛應(yīng)用,如:大功率固體激光器在航空和機(jī)載激光領(lǐng)域的應(yīng)用,以及直接激光通信平臺(tái)和探測(cè)氣體濃度及污染的遠(yuǎn)程傳感的應(yīng)用。另一個(gè)重要的應(yīng)用領(lǐng)域是大功率半導(dǎo)體激光器 陣列在生物醫(yī)學(xué)中的手術(shù)應(yīng)用,生物醫(yī)學(xué)應(yīng)用的波長(zhǎng)范圍有近紅外抽運(yùn)激光器(用作光切割);倍頻可見光和基波激光直接應(yīng)用在光凝結(jié) (photocoagulation)、光動(dòng)力學(xué)(photodynamic)治療的波長(zhǎng)范圍是680~980nm[1,2]。隨著實(shí)際工程的發(fā)展,要求大功率半導(dǎo)體激光器的輸出功率越來(lái)越高,目前大功率半導(dǎo)體激光器的電光轉(zhuǎn)化效率小于50%,即有50%的電功率將轉(zhuǎn)化成熱功率。而半導(dǎo)體激光器的光學(xué)特性、輸出功率以及可靠性等都與器件的工作溫度密切相關(guān)。要保證激光器有較高的效率,較好的光譜和較高的輸出功率,必須對(duì)大功率半導(dǎo)體激光器的封裝技術(shù)進(jìn)行優(yōu)化,諸如熱沉材料選擇和結(jié)構(gòu)優(yōu)化、焊接、冷卻及光束整形和光纖耦合等,從而減小熱阻,降低串聯(lián)電阻,提高光譜質(zhì)量。本文詳細(xì)地介紹了大功率半導(dǎo)體激光器封裝的關(guān)鍵技術(shù)——熱沉材料選擇和結(jié)構(gòu)優(yōu)化、焊接技術(shù)、冷卻技術(shù)、光束整形和光纖耦合,展望了封裝技術(shù)的發(fā)展趨勢(shì)。

2 熱沉材料的選擇和結(jié)構(gòu)優(yōu)化

主要從兩個(gè)方面考慮熱沉材料的選擇,一是材料的熱導(dǎo)率要高,二是材料與芯片之間的熱膨脹系數(shù)盡可能匹配。目前5~50W的激光器芯片通常有19~25個(gè)尺寸為 100~150滋m的發(fā)光單元,裝配再CuW(或 BeO 或 Si)基座上,然后再將其焊接在銅熱沉上,熱沉用空氣流或熱電冷卻器模塊,甚至用水冷板被動(dòng)冷卻。輸出功率為 50~75W 的大功率半導(dǎo)體激光器陣列,通常是 p 面朝下燒結(jié)在標(biāo)準(zhǔn)的鍍 Ni原Au 層的銅基座上。銅和芯片之間還常用 BeO、金剛石和 Si作中間載體,起到更好的散熱效果。輸出功率在 100W 以上的半導(dǎo)體激光器陣列,首先將芯片焊接在經(jīng)過(guò)金屬化的載體或基座上,然后在微通道冷卻器上進(jìn)行冷卻。在許多封裝中人們還常用 SiC、AlN 和 BeN 作為熱沉[1]。半導(dǎo)體激光器陣列熱沉的尺寸也在一定程度上影響著陣列的散熱。目前市場(chǎng)上,連續(xù)波工作半導(dǎo)體激光器陣列熱沉的尺寸大多采用 25mmX 25mmX 7mm。為了提高半導(dǎo)體激光器陣列的輸出功率可以將線陣列疊加組裝成二維陣列。對(duì)于二維半導(dǎo)體激光器陣列,根據(jù)不同的工作方式和要求,可以大致分為低密度封裝、中等密度封裝和高密度封裝。低密度封裝相對(duì)尺寸較大,每個(gè)單條需要一個(gè)制冷器,然后再疊成二維陣列,這種封裝通常適用于高占空比或連續(xù)波工作的半導(dǎo)體激光器陣列;對(duì)中等密度封裝的激光器陣列是先將激光器陣列焊接在次熱沉上,然后多個(gè)帶次熱沉的半導(dǎo)體激光器陣列共用一個(gè)制冷器,次熱沉的間距根據(jù)不同的電流占空比而改變,如對(duì)于占空比>3%的二維陣列其單條的間距通常為 0.4mm,>6%時(shí)的間距通常為 0.8mm,而>20%時(shí)的間距通常為 2.0mm;高密度封裝通常是將多條共用集成的次熱沉和制冷器。此種二維半導(dǎo)體激光器二維陣列通常工作在脈沖電流條件下。芯片溫度隨線陣列后腔面與水冷器之間距離增加而增加,并且激光器前后腔面的溫度差也將隨之增加,所以理論上此距離越小越好,但考慮實(shí)際的操作,此距離一般在 0.5~ 1mm 之間[3,4]。

3 焊接技術(shù)及焊料的選取

為了彌補(bǔ)芯片與熱沉之間由于熱膨脹系數(shù)不同而帶來(lái)的應(yīng)力, 通常使用軟焊料即銦或鉛錫。但銦和鉛錫焊料可靠性有限,軟焊料的遷移(migration)與激光器芯片的災(zāi)變性損壞成了一個(gè)突出的問(wèn)題,雖然In和PbSn可以在一定程度上減小應(yīng)力但會(huì)產(chǎn)生細(xì)絲。使用助焊劑可得到好的浸潤(rùn),避免界面出現(xiàn)空洞。如果使用 Au80原Sn20焊料可以得到更高的可靠性和無(wú)助焊劑焊接,增加了器件的壽命。在最近的工作中,用幾微米的 Au80原Sn20焊料將激光器陣列焊接在金剛石熱沉上。激光器結(jié)構(gòu)是p面朝下裝配,它能在較高的熱應(yīng)力和熱梯度下工作,因有較低的電光轉(zhuǎn)換效率(特別是在CW工作條件下)。用標(biāo)準(zhǔn)的金屬化工藝,激光器的輸出功率高達(dá)0.4W。如果優(yōu)化金屬化過(guò)程,器件可以工作在1.6W。激光器陣列和熱沉材料之間包括金屬層 Ti-Pt-Au、一層 AuSn 焊料,然后淀積在熱沉上的金屬層Ti-Pt,其中Ti層起到粘附層的作用,而 Pt形成阻擋層防止擴(kuò)散。Weiss等提出在激光器陣列一側(cè)淀積一薄層的 Au 浸潤(rùn)層,當(dāng)AuSn開始溶化時(shí),焊料中的Au富相使其向激光器襯底遷移。Pittroff 將金屬化工藝改成在 3 微米的 AuSn 層下再有一層 2 微米厚的Au,用此方法制作的激光器可以減小光譜線寬。為了提高激光器管芯材料焊接的可靠性以及與熱沉焊接的可靠性,提出用InSn合金;由于對(duì)使用焊料的精確控制和回流行為,所以這個(gè)過(guò)程具有較好的可靠性。InSn 合金在激光器芯片焊接實(shí)驗(yàn)中,在芯片材料和焊料之間以及焊料和熱沉界面之間具有較小的空洞范圍。51%In原49%Sn合金焊料的熔點(diǎn)溫度為 118°C。激光器芯片材料上一層In的存在可以防止在接近激光器陣列一側(cè)焊料出現(xiàn)空洞。在熱循環(huán)過(guò)程中將激光器芯片和 熱沉連接,熱沉表面的溫度上升到 In 的熔點(diǎn)157°C使其溶化,而在 Sn 的熔點(diǎn)232°C之前停止。降低了由于焊料的爬行和因短路而導(dǎo)致的器件損壞,因此激光器芯片的焊接 具有較高的可靠性。在到達(dá) In 的熔點(diǎn)之前,In、Sn 相互擴(kuò)散形成合金,此合金比 In 具有較低的熔點(diǎn)。擴(kuò)散進(jìn)行過(guò)程中大量的 In 沿激光器芯片表面移動(dòng),用壓力使激光器芯片和熱沉焊接在一起。目前人們常用的焊料是 Pb原 Sn,PbSn 中 Pb 有毒對(duì)環(huán)境造成污染,更重要的是助焊劑的使用會(huì)損壞光電器件的有源區(qū),而傳統(tǒng)的清洗方法對(duì)光電器件的封裝不是很有效,因此以無(wú)助焊劑的焊料來(lái)焊接光電子器件是發(fā)展的必然趨勢(shì)。用In bump焊料的最優(yōu)焊接條件是溫度150°C、壓力為500gf(gravi原ty force),但是在焊接過(guò)程中In焊料很容易被氧化。為了降低其熔點(diǎn)和防止其氧化,可在In表面蒸鍍一層銀。含97wt%In合金的熔點(diǎn)為144°C,外面包的銀可以增強(qiáng)熱沉與激光器芯片的焊接強(qiáng)度。在一些光電子封裝過(guò)程中,還常使用低溫焊料(<160°C)進(jìn)行焊接,軟焊料中通常摻有Bi成分[5~9]。

4 冷卻技術(shù)

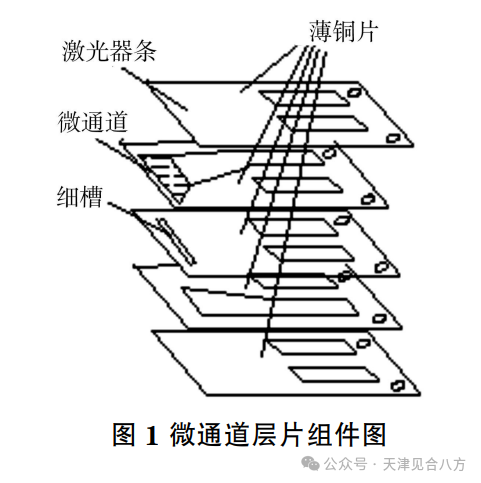

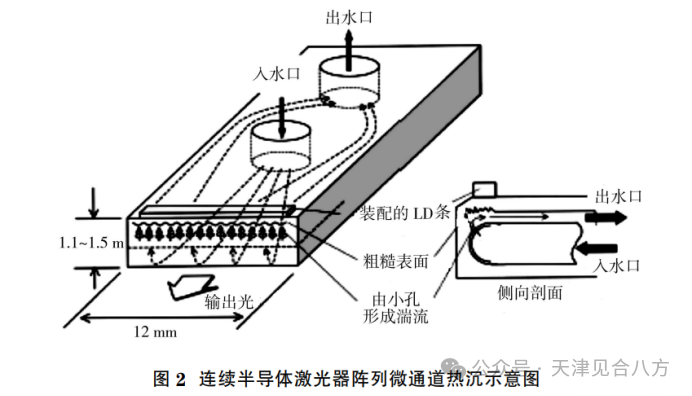

對(duì)于大功率半導(dǎo)體激光器來(lái)說(shuō),冷卻技術(shù)是重要技術(shù)之一。冷卻技術(shù)可以分為被動(dòng)冷卻技術(shù)和主動(dòng)冷卻技術(shù)。被動(dòng)冷卻技術(shù)用熱容量大的散熱器釋放熱量。主動(dòng)冷卻技術(shù)用流動(dòng)冷卻液帶走熱功率。一般情況下,激光器采用半導(dǎo)體制冷器控制熱沉,保持恒定的溫度。平均功率密度高的激光器陣列如高占空比和連續(xù)激光器,主動(dòng)冷卻是必需的。現(xiàn)在,各種水冷器結(jié)構(gòu)多為多層片的微通道結(jié)構(gòu),采用的材料有硅、銅或金剛石。每層片上設(shè)計(jì)有流通冷卻液的圖形和微通道,可以采用常規(guī)的化學(xué)方法刻蝕出花樣,或用激光切割出花樣圖形。將層片組裝起來(lái),便構(gòu)成微通道制冷器[10~14],圖 1 給出的是一種微通道制冷器的示意圖。圖中的銅片花樣用激光切割出來(lái),細(xì)槽進(jìn)行冷卻液的熱交換。這種制冷器,可以有效的提高冷卻液的交換率和循環(huán)效率,減小熱阻。目前報(bào)道的用微通道熱沉封裝的大功率半導(dǎo)體激光器陣列的最高輸出功率為255 W,波長(zhǎng)為 808 nm,填充因子為67%,腔長(zhǎng)1.5mm,最高轉(zhuǎn)化效率為 49.1%。其微通道熱沉示意圖 見圖 2 [15]。

5 光束整形和光纖耦合

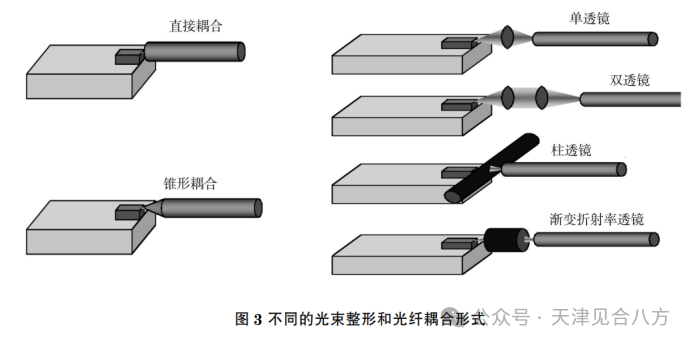

半導(dǎo)體激光器的光束質(zhì)量與其它激光器如氣體、固體激光器相比相對(duì)較差。在半導(dǎo)體激光器的很多應(yīng)用領(lǐng)域需要對(duì)其進(jìn)行光束整形,有時(shí)需要光纖耦合輸出。光束整形(光束準(zhǔn)直)常用的方法有柱透鏡、非球面透鏡及組合透鏡準(zhǔn)直。柱透鏡可以用圓柱形的光纖芯來(lái)制作,雖然圓柱形透鏡準(zhǔn)直效果不如非球面透鏡,但因成本低,并能夠達(dá)到一定的指標(biāo),所以在要求不高的場(chǎng)合下使用。而非球面透鏡的數(shù)值孔徑可以很大,并且在理論上準(zhǔn)直后的光線是嚴(yán)格的平行光,所以它可以達(dá)到很好的準(zhǔn)直效果,但是其制作難度大,成本高。最近還提出了用全息透鏡、雙臺(tái)階反射鏡等方法進(jìn)行光束準(zhǔn)直,但是其制作難度大,只適合在實(shí)驗(yàn)室應(yīng)用[16~20]。目前,單管激光器的耦合主要有直接耦合和間接耦合(先經(jīng)光束整形再與光纖耦合),耦合形式如圖 3 所示。半導(dǎo)體激光器陣列的光纖耦合主要有微光學(xué)系統(tǒng)耦合和光纖陣列耦合兩種方式,用微光學(xué)系統(tǒng)可以將陣列的光耦合進(jìn)單根光纖,從而得到高亮度和高功率密 度的激光輸出。但是微光學(xué)透鏡及其陣列的制作難度大,成本高。光纖陣列耦合是先將半導(dǎo)體激光器 陣列光束用一個(gè)柱透鏡進(jìn)行準(zhǔn)直,然后將經(jīng)準(zhǔn)直的光束耦合進(jìn)光纖陣列中,此方法要求光纖陣列的周期與半導(dǎo)體激光器陣列發(fā)光單元周期嚴(yán)格匹配,對(duì)光纖陣列的固定提出了較高的要求,而且光纖束輸出的半徑較大,光束亮度和輸出功 率密度較低,但是此耦合系統(tǒng)較簡(jiǎn)單、成本低,因此它在實(shí)用化的系統(tǒng)中得到廣泛應(yīng)用。

6小結(jié)

本文從熱沉的材料選擇、結(jié)構(gòu)優(yōu)化,焊接技術(shù)及焊料選擇,水冷技術(shù)和光束整形與光纖耦合等方面分析了目前的發(fā)展現(xiàn)狀。封裝的關(guān)鍵技術(shù)是解決散熱問(wèn)題、減小管芯應(yīng)力以及半導(dǎo)體激光器光束的整形和光纖的耦合技術(shù)。

-

半導(dǎo)體

+關(guān)注

關(guān)注

335文章

28563瀏覽量

232332 -

激光器

+關(guān)注

關(guān)注

17文章

2678瀏覽量

61867 -

封裝技術(shù)

+關(guān)注

關(guān)注

12文章

573瀏覽量

68431

原文標(biāo)題:大功率半導(dǎo)體激光器陣列的封裝技術(shù)

文章出處:【微信號(hào):天津見合八方,微信公眾號(hào):天津見合八方】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

大功率半導(dǎo)體激光器陣列的封裝技術(shù)

大功率半導(dǎo)體激光器陣列的封裝技術(shù)

評(píng)論