電機主要性能技術及制造工藝的挑戰與發展趨勢

驅動電機高轉速需求趨勢

現狀及趨勢說明:通過電機高轉速實現極致車速是總成的一個重要發展趨勢;BYD 于 2024 年 批產應用最高工作轉速超過 23000rpm,小米目標在 2025 年推出超過 27000rpm 的電機,按照這個趨勢 2028 年電機最高工作轉速將突破 30000rpm。

對應的困難:一方面,高速旋轉時電機轉子內部離心應力需要有較為經濟的手段克服。

行業期待:更高強度的硅鋼材料,新型轉子結構,期待能夠大批量低成本制造的類似碳纖維套筒的零部件。另一方面,電機高速工作時帶來較高電流頻率,較高的電流頻率導致電機產生較大的鐵損, 此外過高的電流頻率迫使現有主流扁線電機的交流損耗問題突出。因此為了兼顧電機高速熱可靠 性及工況下的效率,行業期待具備更低鐵損的軟磁材料,具備更低交流損耗的扁線電機結構或 新型導線且相關結構具備合理的工藝性。

高效率需求趨勢

現狀及趨勢說明:隨著 TESLA 對外宣稱,model Y 車型的百公里電耗達到了 12.7kW.h /100km,電機的工況效率也成為整車技術 PK 的關鍵指標;另外電機效率對整車(特別是卡車)成本影響很大,至 2024 年華為和小米都對外宣稱其電機最高工作效率超越了 98%,部分企業計劃在 2030 年推出最高效率超過 99% 的驅動電機。

對應的挑戰:基于汽車驅動電機的成本控制及輕量化的要求越來越苛刻,電機效率提升至少 需要在現有空間下有效降低電機的銅損和鐵損,這主要受限于電機工藝及材料的發展。

行業期待: 研制出更高導磁能力且更低損耗的硅鋼材料或明顯改善鐵損的鐵芯加工工藝;研制出能夠提高直流導電能力的新型導電材料或維持直流導電能力但能有效降低交流損耗的新工藝或導電材料;研究出新的電樞下線工藝進一步提升槽內及端部空間利用率;還期待總成能夠提供更好的冷卻措施以降低導線溫度。

低材料成本目標趨勢

現狀及趨勢說明:2023 以來,整車價格戰打響,動力總成面臨巨大價格挑戰,對電機產品的訴求為既要性能高,又要價格低。在接下來的 2~3 年里降本是主旋律,也是汽車動力電機技術變 革的動力。

對應的困難:電機的成本組成中材料成本一般占 80% 以上,電機的主要材料為金屬,因此主要成本不因量大而明顯下降。

行業期待:研制新的磁鋼加工工藝,在維持主要性能不變的情況下有效降低貴金屬的應用;研制新的電機鐵芯新型沖壓工藝及設備進一步提高材料利用率;研制新的電機導線下線工藝及設備,進一步提升電機空間利用率,通過提高電機功率密度降低材料成本;研制新型絕緣結構,改善絕緣材料的導熱能力,為進一步提高功率密度創造條件。

長壽命要求趨勢

現狀及趨勢說明:隨著汽車行業的競爭愈發激烈,大家除了在價格拼殺,同時還在汽車周邊的售后服務等方向推出了各式各樣的優惠政策,包括了長壽命質保,對于電動商用車驅動電機, 長壽命質保直接決定了司機的收入水平,2024 年的質保的壽命已經提高到 40 萬公里,預計至 2026 年部分卡車驅動電機的質保使用壽命要求將大于 60 萬公里。

對應的困難:電機定轉子的壽命主要取決于電機的絕緣壽命,電機的絕緣壽命取決于絕緣材 料的工作溫度及其工作電源特性和絕緣空間尺寸,但隨著成本要求越來越苛刻,電機的工作溫度 越來越高,電機工作時電控 PWM 頻率以及工作電壓也越來越高,特別是 SiC 開關特性更不利于絕緣壽命的提高,希望絕緣厚度越來越薄!

行業期待:研制出新型低放電絕緣材料(包括漆包線漆, 浸漬漆和絕緣薄膜等)以及對應的工藝設備,具備更高更穩定的 PDIV 值,更高的機械強度,更高 的耐溫性和更低的揮發度,同時對應的絕緣材料具備更簡單更環保的應用工藝。

短軸向尺寸趨勢

現狀及趨勢說明:2024 年國內包括比亞迪、奇瑞、吉利等多個車企品牌已經或即將推出的帶 原地掉頭功能的高端車型,動力總成輪邊驅動逐步走向市場,但輪邊驅動要求電機足夠短的軸向 尺寸。

電機的鐵芯長度及端部尺寸,直接決定了動力系統的軸向尺寸,特別是繞組的端部尺寸對 電機的工作效率有很大影響。很多電機企業也推出了對應的解決方案,例如日本豐田于 2023 年推 出的最新一代扁線電機,聯合電子推出了 X-pin 概念的扁線電機 , 華域電動推出 mini-pin 概念 的扁線電機,上海易唯科推出雙短距繞組設計的扁線電機。預計至 2026 年短繞組端部的扁線焊接 工藝和設計將逐步成為市場主流。

對應的困難:目前雖然有減少繞組端部尺寸工藝及設計方案,但國內實際產品設計或和制造 時還面臨以下困難和挑戰。

雙短距繞組設計需要避開豐田的技術專利壁壘。

Xpin 或 Minipin 焊接需要突破更精密的扭頭工藝和新的激光焊接工藝,且需要進一步改進 提高產品的合格率,優質的激光焊核心零部件依靠進口。

電機主要原材料的發展趨勢和技術挑戰

電機鐵芯工藝及材料性能現狀與挑戰

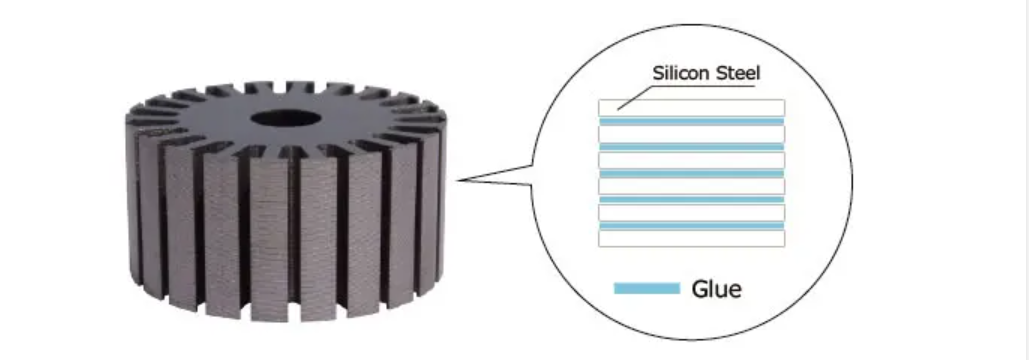

現狀與趨勢說明:因電機旋轉特性對各向異性的需要,同時保證加工效率和成材率,電機轉子和定子鐵芯用軟磁材料一般選擇同品種無取向硅鋼材料進行套沖。

基于電機高轉速、高效率、 輕量化發展需求,需要提供更高強度的轉子用鋼,更低鐵損、更薄規格和更高磁導率的定子用鋼。目前市場上批量供應的兼具較高強度、較低鐵損、叫高磁感的特性的薄規格高效高強無取向硅鋼 材料,其屈服強度可以達到 460MPa,磁感應強度 B5000 能達到 1.67T,厚度為 0.25mm 的中頻鐵 損 P1,0/400 控制在 11.5W/kg 左右。但該材料與電機快速發展對轉子、定子鐵芯所提出的單個特性需求存在較大差距,定轉子鐵芯用軟磁材料急需升級。為更大幅度地提高芯性能余度,充分發揮材料特性,定、轉子材料或將分開選材,其中轉子用材將向高強、超高強度(500、600、750、 900MPa 等)發展,定子用材也不局限于無取向硅鋼的牌號升級,性能更優異的取向硅鋼或能成為 更好的選擇,鐵芯加工方式也將從傳統的鉚接向焊接發展。

對應的挑戰:

轉子用高強、超高強軟磁材料磁特性與強度的匹配問題,以及該材料因強度急劇提高對應 的模具更新及其帶來的轉子鐵芯尺寸精度的控制難題。

定子用薄規格無取向硅鋼牌號進一步迭代與高磁導率特性匹配的成分工藝技術攻關。

取向硅鋼表面堅硬導致的沖壓難題,取向各向異性大帶來的應用難題。

定、轉子分開選材面臨的成材率控制難題的解決與應用技術開發。

快速自粘結軟磁材料剝離強度及鐵芯加工后各指標的不穩定性。

電機磁鋼材料性能及核心工藝現狀與挑戰

釹鐵硼是第三代稀土永磁材料,由于其高矯頑力、高磁能積等特點,被廣泛應用于節能環保 和新能源領域。隨著新能源汽車時代的到來和汽車電氣化的發展,釹鐵硼發揮著越來越重要的作用。

在新能源汽車驅動電機領域,由于其嚴格的高溫工作環境要求,絕大多數釹鐵硼磁石需要重稀土 晶界擴散來提升磁體高溫抗退磁能力。根據不同驅動電機設計方案,釹鐵硼磁石性能要求集中在 磁能積 42~54MGOe、矯頑力 UH~EH 檔位。在此性能區間內,Tb 擴散磁石仍占主流地位。

但隨著釹鐵硼技術及電機技術的進步和發展,磁石性能不斷提高的同時,電機對磁石要求也逐漸降低, Dy 擴散磁石在驅動電機中應用比例也逐年提高。

目前,Dy 擴散磁石可以覆蓋 44UH~52SH 的驅動電機磁石性能要求。當然,也存在部分小功率驅動電機,由于其對磁石性能要求相對較低,例如 42SH,可以采用無重稀土磁石或鈰釹鐵硼磁石。

由于大功率高速電機的快速發展,磁石的渦流熱效應開始凸顯,低渦流效應磁石成為一個重 要方向。通常磁石設計者會采用將整塊磁石進行分段組合粘膠的方案,但這種方案存在工藝復雜 和材料利用率降低的弊端,近年來用非貫穿式的切割加工方法對磁石進行進一步加工來降低磁石46 渦流也成為一個備受關注的方向。

釹鐵硼從發明到現在已經被研究了 40 多年,超高性能的燒結釹鐵硼磁石研究也逐漸到達瓶頸。目前燒結釹鐵硼磁體最大磁能積已接近理論最大值,后續突破難度增大。釹鐵硼矯頑力雖然在理 論上還有非常大的提升空間,但進一步提高也異常艱難。

燒結釹鐵硼磁石成本目前也面臨著巨大挑戰。隨著近年來新能源汽車的蓬勃發展,市場對高性能釹鐵硼磁石的需求不斷增加,使得原材料,尤其是 Pr、Nd、Dy、Tb 等稀土的消耗大幅提高,導致稀土原材料的價格急劇震蕩和持續上漲,稀土資源的供需失衡導致釹鐵硼價格不穩定性增加,在如今對成本要求越來越嚴格的情況下,成本控制的壓力也日益增加。

電機漆包線材料的現狀與挑戰

現狀與趨勢說明:汽車驅動電機完成了由圓線電機到扁線電機的轉變,又經歷著由中、低壓 扁線電機向高壓、高速、油冷扁線電機的高速發展和技術迭代。驅動電機用導線也經歷了由圓線 向扁線、由低壓常規絕緣漆包線向高壓、耐電暈、耐油水、低交流損耗系列特種復合導線的發展。

高壓、油冷帶來絕緣系統升級。高壓化是汽車電機的一個重要發展趨勢,高壓系統能在高效 和快充上帶來極大的優勢。驅動電機向 800V 及以上電壓平臺發展的過程中,整個繞組絕緣系統也 從原來的Ⅰ型無局放系統,逐步向Ⅱ型絕緣系統過渡。

由于汽車驅動電機無法像傳統的高壓扁線 電機一樣對整個繞組做二次絕緣和防暈設計,進而對電磁線絕緣本身的防暈和耐暈能力提出了更 高的要求。低介電 PI 漆包線、PEEK 擠塑線、漆包膜包燒結線等特殊的絕緣設計有效提高了電磁 線的 PDIV 值,從防止起暈的角度發揮了重要的作用;此外,頭部的電磁企業這幾年也不斷加大在 漆包線工藝和裝備方面的研發,開發出了超厚漆膜和超長耐電暈的 PI、PAI 耐電暈扁線系列產品, 其耐電暈水平最高可超過 600h,與傳統耐電暈漆包圓線相比耐電暈壽命提升了 10 倍以上。

油冷技術,一方面大大改善了繞組的散熱能力,降低了系統溫升延長了電機的使用壽命,另一方面也 對絕緣系統與油品的相容性提出了巨大的挑戰。雖然耐油水漆包線已經成功研發,并相繼走向量產,但目前行業內對油品相容性的測試方法和評價標準都不盡相同,如何平衡成本和技術指標的富余 度仍是我們要面對的問題。

高轉速是驅動電機的另一個重要的技術發展趨勢。隨著轉速的不斷提升,電控 PWM 頻率越來 越高,繞組因積膚效應和鄰近效應帶來的交流損耗也越來越明顯。目前極少數頭部企業正在研發 的異性凹槽導線、利茲線、換位導線以及組合換位線等成品,這些特殊導體結構的成品是未來解 決高速電機交流損耗的有效方案。

電機二次絕緣材料的現狀與挑戰

現狀及趨勢說明:自小鵬汽車率先開發出 800V 油冷電驅動系統以來,電機的冷卻條 件得到大幅改善,同時基于 SiC 的高壓絕緣體系評價系統得到逐步完善。電機的散熱潛力措施從 電機定轉子外圍轉移到電機定子內部,接下來電機絕緣體系的可靠性及散熱能力提高是電機行業的研究重點,但目前電機絕緣材料的導熱能力普遍在 0.2~0.3W/m.k 之間,遠不能滿足電機功率 密度發展趨勢的要求。

對應的困難:一方面希望電機的絕緣系統具備優異的絕緣性能,另一方面絕緣材料是影響電 機散熱的最大瓶頸,電機行業期待更高導熱性能。然而單個材料的絕緣能力和散熱能力是天然矛 盾指標。此外應用絕緣材料的前提下,絕緣厚度尺寸和導電體直接的絕緣隔離尺寸是絕緣可靠性 關鍵,而絕緣的厚度尺寸直接影響了電機的槽滿率,即影響了電機的主要性能提升效果。行業特 別期待開發出導熱能力更好的復合絕緣材料及相關應用工藝設備,包括絕緣薄膜、浸漬漆、漆包 線漆及相關制材和使用設備。

電機(定轉子)新結構與新工藝路線規劃與目標

扁線定子與結構及工藝

目前電機繞組采用扁線設計已經成為行業重要的設計措施,但面對行業競爭,扁線電機需要 進一步提高柔性能力和進一步降低交流損耗設計。

一方面,常規扁線電機柔性能力太差,而連續成型繞組扁線電機由于極大地簡化了線成型和焊接的工作量,并省去了壓線、擴口、扭頭等工序, 其可柔性生產性較好。針對現有連續成型繞組工藝下線困難的痛點,行業預計在 2026 年開發出基于全新鐵芯結構的連續成型繞組及相關設備,解決現有連續成型槽口尺寸過大和槽滿率偏低的問題,基本解決扁線電機投資大且柔性生產能力差的痛點。

另一方面為了解決電機在 30000rpm 以上 工作時繞組損耗及溫升問題,預計在 2026~2028 年突破槽口特殊規格或材料導線的應用及相關工 藝技術。

轉子結構及工藝

面對高速化和低成本的市場趨勢,電機轉子需要解決更可靠的耐離心應力的結構形式,更希 望通過轉子設計改善電機的高效區分布特性。

因此,一方面,行業需要在 2 年內解決碳纖維纏繞或類似加強型結構的低成本工藝問題,因此行業預計在 2026 年開發出轉子線在線纏繞碳纖維設備,并預計在 2028 年前實現超薄碳纖維套 筒零部件的批量生產及形成成熟的相關裝配工藝。另一方面,2025~2030 年無刷混合勵磁型轉子技術(包括電混合勵磁和記憶磁材技術)逐步成熟,匹配合理的控制技術,將提高電機在高轉速 效率超過 2 個點。

電機主要材料工藝路線和研制目標與計劃

鐵芯新疊片工藝路線、

新電機沖片材料研制目標與計劃

600MPa 及更高強度高加工性無取向硅鋼開發與應用。

厚度 0.25mm 1150、1100 及更高牌號高能效無取向硅鋼開發及薄化。

無底層或復合涂層低鐵損高磁感取向硅鋼的開發及穩定應用。

未來幾年新能源汽車用硅鋼新產品研制目標及計劃 來源:公開資料整理

高穩定性快速自粘結薄規格無取向、薄規格取向產品開發,快速自粘結鐵芯高效穩定生產 工藝技術的突破。

多品種軟磁材料定子結構重新設計及應用。

新型磁鋼材料的研制目標與計劃

釹鐵硼材料的技術進步主要朝著提高磁石性能,降低磁石成本方向進行,得到低成本、高性 能的釹鐵硼磁石。

一方面,通過調整成分和優化微觀組織等方式,以提高釹鐵硼磁石的磁性能,或者通過優化磁石宏觀形狀設計,減少磁石渦流損耗提高釹鐵硼產品的服役性能,以降低電機對于磁石的矯頑 力需求,降低磁石重稀土,尤其是重稀土 Tb的使用量,實現低重稀土甚至無重稀土磁石的開發目標。

近年來,各研究機構通過研究晶界強化、晶界重構等技術,不斷降低基材中重稀土Dy、Tb的使用量;逐步開發新一代低重稀土、無重稀土或非稀土復合擴散材料,降低擴散過程中重稀土 Dy、Tb 的使 用量,降低磁石成本。

另一方面,通過開發高豐度廉價稀土 Ce、La 和 Y 在釹鐵硼中的應用技術,降低關鍵稀土元素 Pr、Nd 的使用量,降低成本,滿足中低端市場領域對永磁材料的多樣化需求,降低各稀土資源的 供求差異,實現稀土資源供需平衡。

在未來 2 年內,釹鐵硼技術主要向以下幾方面發展:

通過改善和控制釹鐵硼生產工藝過程,提高產品一致性。

降低重稀土使用,方案包括低重稀土或無重稀土非擴散磁石性能提升;Dy 擴散磁石性能提 升,取代部分 Tb 擴散磁石。

通過提升高豐度稀土釹鐵硼磁石性能,降低原材料成本,實現稀土資源的合理利用。

未來 5 年內,釹鐵硼技術發展一方面還將圍繞新一代擴散源材料的開發進行,在保持性能不 變的前提下,進一步降低 Dy、Tb 在擴散過程中的使用量。另一方面,磁石設計也將圍繞低渦流磁 石展開,通過新的磁石形狀設計提高磁石在服役過程中的抗退磁能力。

新型漆包線的研制目標與計劃

繞組線在汽車驅動電機性能提升和成本優化方面的作用越來越明顯。電磁線產品的研發從需求上來說仍將圍繞著汽車電機的高壓、高速、高效、低成本四個大的需求方向來開展;從電磁線 相關絕緣結構 / 材料、導體材料以及導體結構設計三個方向研發解決問題的主要路徑。

在未來 2 年內,電磁線技術主要向以下幾個方面發展:

800V 平臺是高壓驅動電機的一個起點,終點在哪里還無人知曉。通過低介電高強度絕緣材料及電磁線加工技術的研究,不斷提升電磁線乃至定子總成的 PDIV 水平仍是未來電磁線絕緣研究 的一個重要課題。

除了提高 PDIV 減少電機全工況下局部放電時間,持續研發高柔韌性、超長耐電暈漆包線, 提升定子繞組電老化壽命也是電磁線絕緣技術研究的重要方向。

隨著驅動電機轉速的不斷提升,高頻、高速下的交流損耗越來越顯著,研發利茲線、組合線、 換位小扁線等產品及其制作工藝,有利于降低高速電機交流損耗。

未來 5 年電磁線研發方向:

高導材料(如:石墨烯銅)已經進入了汽車行業工程師的視野,但由于制作工藝復雜、成 本高,目前仍停留在少量樣機階段。預計通過 5~10 年的研發和改善,在成本和技術穩定性上都 會取得較大的進步。

輕量化、低成本導體材料的研發和應用:鋁及銅包鋁類導體材料在同等載流量的前提下具 有比較明顯的輕量化優勢;同時,在銅材價格持續上漲的趨勢下,鋁及銅包鋁代替銅導線在驅動 電機繞組中應用也將成為一種可能。

新型電機絕緣絕緣材料研制目標與計劃

來源:電機聯盟

-

電機

+關注

關注

143文章

9246瀏覽量

148304 -

零部件

+關注

關注

0文章

417瀏覽量

15448 -

驅動電機

+關注

關注

9文章

422瀏覽量

31180

原文標題:驅動電機(定轉子)核心零部件現狀與技術挑戰分析

文章出處:【微信號:wwygzxcpj,微信公眾號:電機技術及應用】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

圖像尺寸測量儀:解析適用零部件與應用領域

驅動電機核心零部件的發展趨勢和技術挑戰

驅動電機核心零部件的發展趨勢和技術挑戰

評論