場景背景

某精密零部件制造企業擁有多臺不同品牌和型號的CNC機床,用于生產高精度機械零件。隨著訂單量增加和生產復雜度提升,企業面臨以下挑戰:

設備運行狀態不透明,無法實時掌握生產進度。

設備故障頻發,導致非計劃停機,影響交貨周期。

生產效率低下,能耗高,成本壓力大。

缺乏數據支持,難以優化生產工藝和質量。

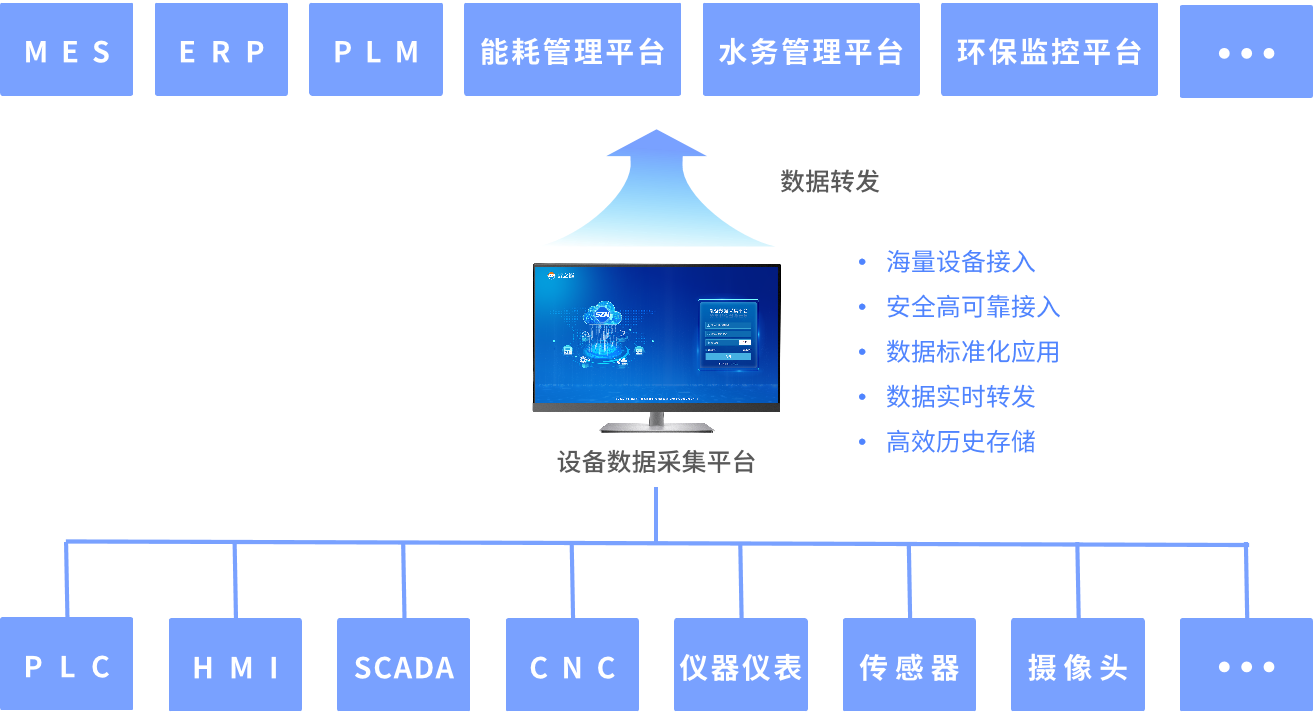

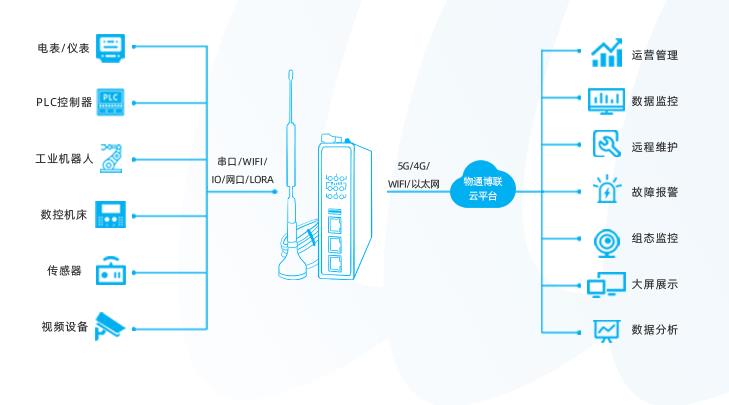

為解決這些問題,數之能提供CNC機床數據采集物聯網平臺,實現了設備互聯和數據驅動管理,實現以下功能。

1. 設備聯網與數據接入

平臺接入車間內的多臺CNC機床(包括西門子、馬扎克、三菱、發那科、海德漢、哈斯、兄弟、凱恩帝、廣州數控等品牌),快速完成設備聯網和數據采集。

2. 實時數據采集

平臺實時采集每臺CNC機床的運行數據,包括:設備狀態:運行、停機、報警、待機等。加工參數:主軸轉速、進給速度、切削深度等。產量數據:已完成工件數量、加工周期時間。報警信息:故障代碼、報警時間、持續時間。能耗數據:電力消耗、氣動壓力等。

3. 數據可視化與監控

車間管理人員通過平臺的PC端或移動端看板,實時監控所有CNC機床的運行狀態。看板顯示關鍵指標,如設備利用率、生產效率、故障率、能耗等,并以圖表形式直觀展示。

4. 設備健康管理

平臺通過分析主軸負載、溫度、振動等數據,評估設備健康狀態。當某臺CNC機床的主軸振動異常時,平臺發出預警,提示維護人員進行檢查,避免設備故障導致停機。

5. 生產效率優化

通過分析每臺機床的加工效率,發現某臺設備的換刀時間過長,導致生產效率低下。比如,管理人員優化換刀流程,將換刀時間從5分鐘縮短至3分鐘,整體生產效率提升10%。

6. 能耗監控與節能

平臺實時監控每臺機床的能耗數據,發現某臺設備在待機狀態下能耗過高。通過調整設備待機模式,企業每月節省電費約5%。

7. 生產追溯與質量管理

平臺記錄每臺機床的加工參數和生產數據,實現生產過程的全流程追溯。當某批次零件出現質量問題時,平臺快速定位問題源頭,發現是由于某臺機床的切削參數設置錯誤。企業及時調整參數,避免后續批次出現同樣問題。

8. 報表生成與決策支持

平臺自動生成每日、每周、每月的生產報表,包括設備利用率、產量、故障率、能耗等數據。企業管理者根據報表數據,制定生產計劃、設備維護計劃和節能措施,提升整體運營效率。

場景價值

設備透明化:實時掌握設備運行狀態,提升生產管理效率。

故障預警:減少非計劃停機時間,降低維護成本。

效率提升:優化生產流程,提高設備利用率和產能。

節能降耗:降低能源消耗,減少生產成本。

質量提升:實現生產追溯和質量分析,提高產品合格率。

數據驅動決策:通過數據分析,支持科學決策,提升企業競爭力。

總結

在這個場景中,CNC機床數據采集物聯網平臺通過實時數據采集、設備監控、故障預警、效率優化等功能,幫助企業實現了從傳統制造向智能制造的轉型。無論是提升生產效率、降低運營成本,還是實現綠色制造和質量管理,都為企業提供了強有力的支持。

審核編輯 黃宇

-

物聯網

+關注

關注

2927文章

45847瀏覽量

387596 -

數據采集

+關注

關注

40文章

6929瀏覽量

115641 -

CNC

+關注

關注

8文章

357瀏覽量

36233

發布評論請先 登錄

馬扎克(Mazak)機床智能管理物聯網平臺有哪些功能特點

西門子CNC機床數據采集物聯網平臺有哪些功能特點

西門子CNC機床數據采集物聯網平臺有哪些功能特點

評論