導讀

3D相機等新型傳感器的發展克服了傳統工件尺寸測量的各種局限,可獲取豐富的三維點云數據。友思特提供了一種工件3D尺寸測量和點云處理方案,結合自研3D軟件,使得工件三維尺寸自動化測量與數據分析流程更加高效而精確。

現代制造業對于工件的尺寸測量要求越來越高,而傳統的尺寸測量方法在效率和準確性方面存在局限性。隨著3D相機、激光雷達、OCT設備、三維掃描儀和其他新型傳感器的發展,我們能夠輕松采集到大量的三維點云數據。通過對點云數據進行分析,我們可以得到目標的三維尺寸,從而滿足我們的測量需求。

然而,點云數據的處理和工件尺寸測量仍然面臨一些挑戰:

點云數據中存在噪聲和缺失,需要經過一系列的處理、濾波、補全等步驟來提高數據質量;

從海量的點云數據中提取出工件的關鍵特征點并進行尺寸測量具有一定難度;

傳統尺寸測量方式難以實現效率和精度的平衡。

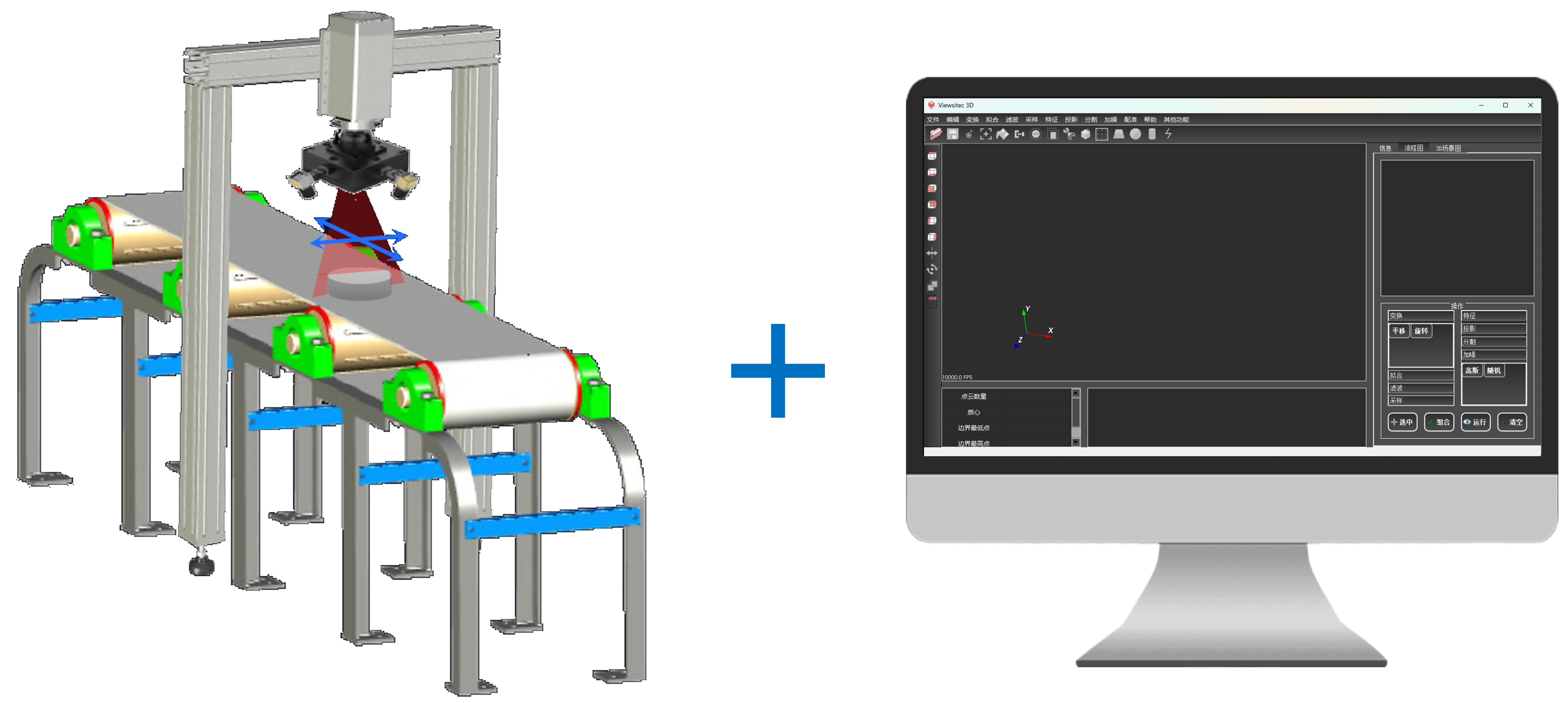

友思特工件3D尺寸測量&點云處理方案

某汽車制造上游廠家,與友思特達成合作,通過友思特工件3D尺寸測量&點云處理方案,實現測量汽車部件三維尺寸的自動化流程,替代傳統人工使用儀器測量的方式,達到準確率和效率的平衡。

使用VST-MD300高精度掃描設備,結合友思特自研的Viewsitec 3D軟件,對掃描結果自動獲取點云并執行測量操作,一鍵輸出各指標測量結果。

測量需求

測量孔的內徑、定位、所在平面的平面度等;

不同測量項目精度不同,誤差范圍覆蓋5μm到100μm;

工件最大尺寸為320*251*154(mm),單個工件測量時間在1min以內。

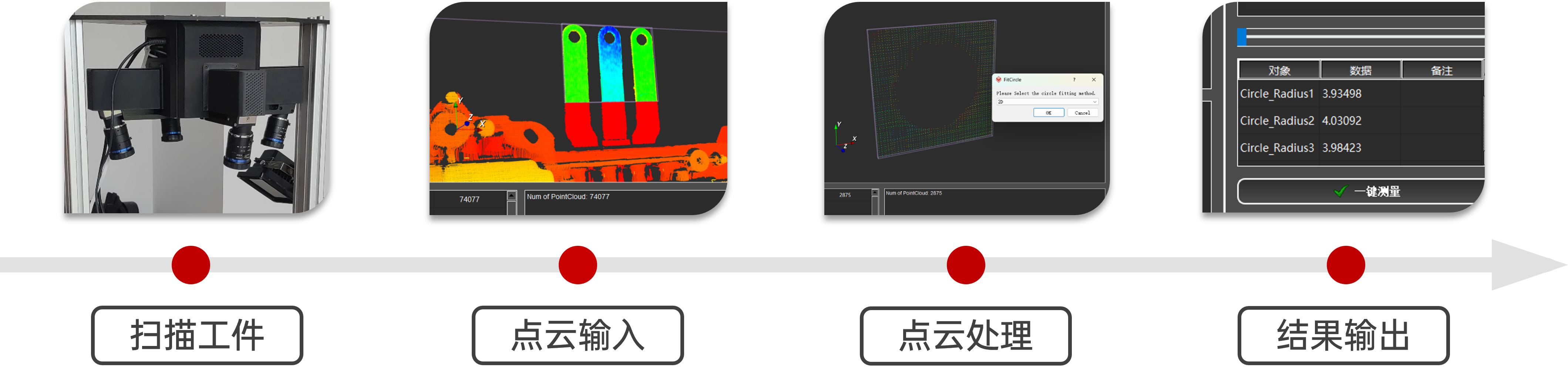

測量流程

1、掃描工件

架設設備,對設備進行標定,并用標準量塊校正,確保設備的掃描精度滿足需求。然后放置工件,使用定位基準卡位確保工件在預設位置范圍。

2、點云輸入

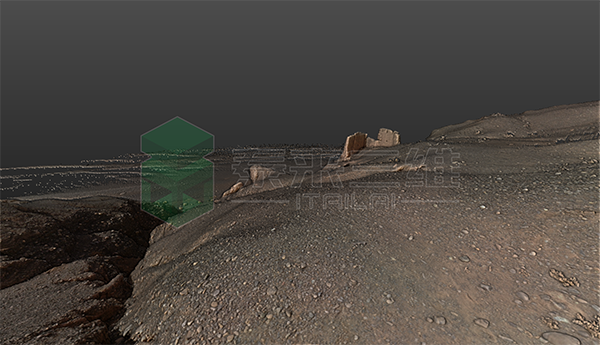

設備掃描工件,獲取點云,輸入點云處理軟件并進行顏色渲染。

3、點云處理

執行點云濾波、補全等操作,進行點云基準的確定和校正,分割點云、輪廓提取和形狀擬合并存儲各數值結果。

4、結果輸出

計算各測量結果,輸出測量結果并存儲、顯示,完成一個工件的三維尺寸測量。

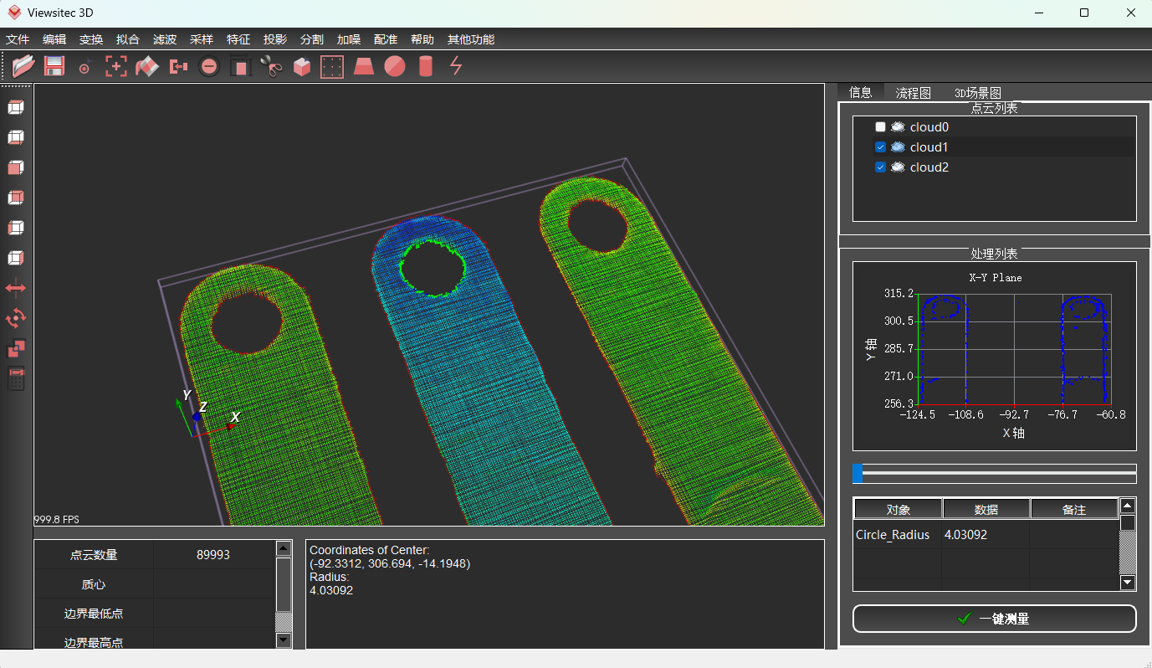

測量結果

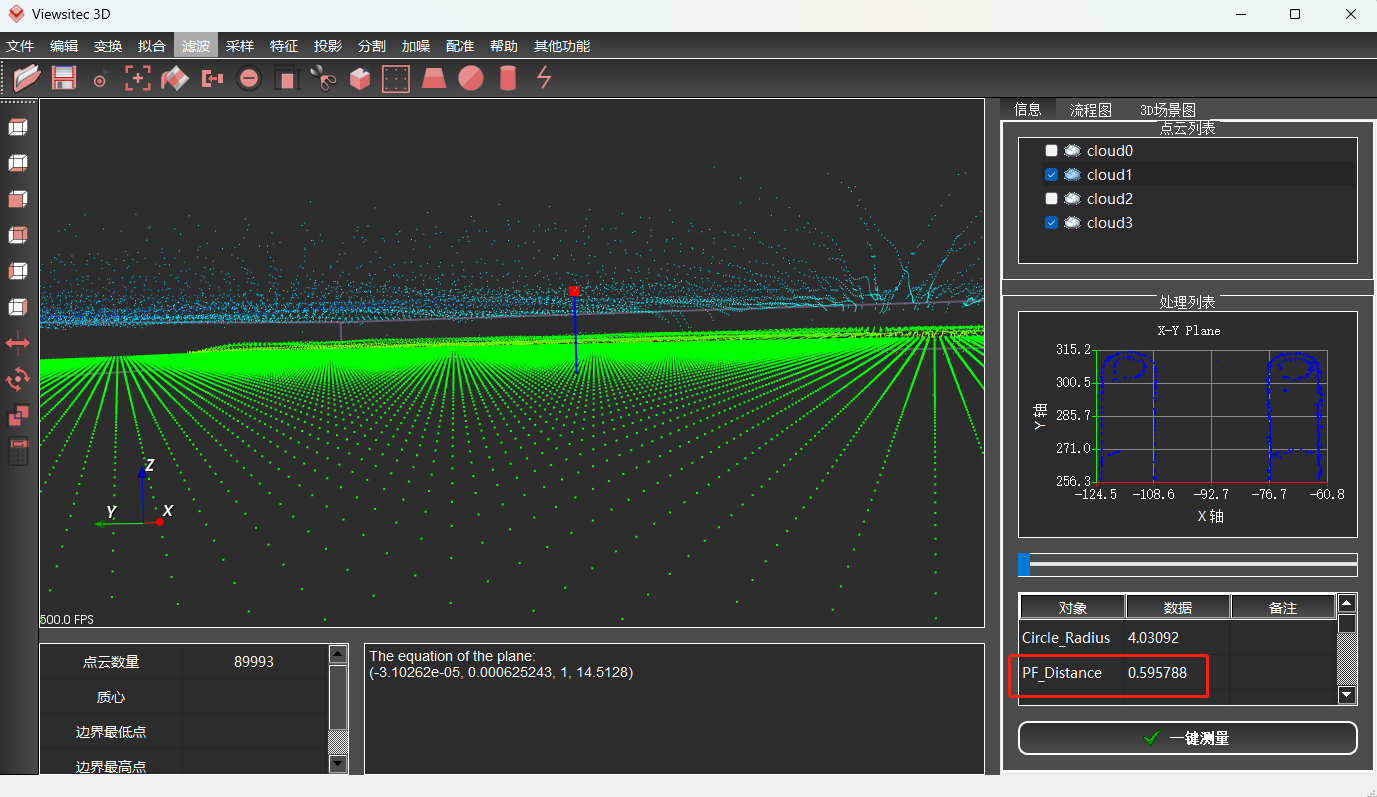

截取點云、顏色渲染、圓孔擬合

圓孔中心定位、圓孔半徑測量

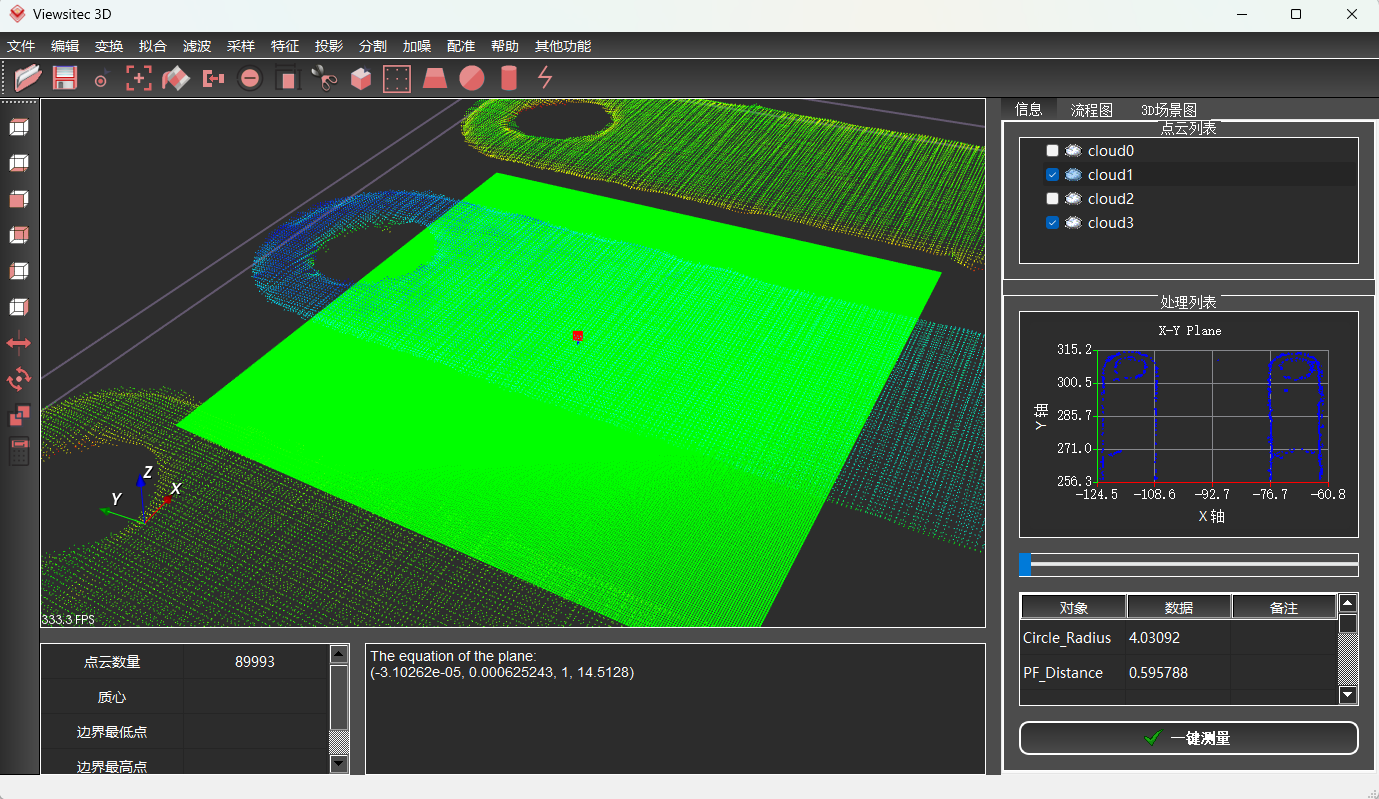

引腳平面擬合

引腳平面距離測量

點到面距離測量和輸出顯示

等高點云截取輸出顯示

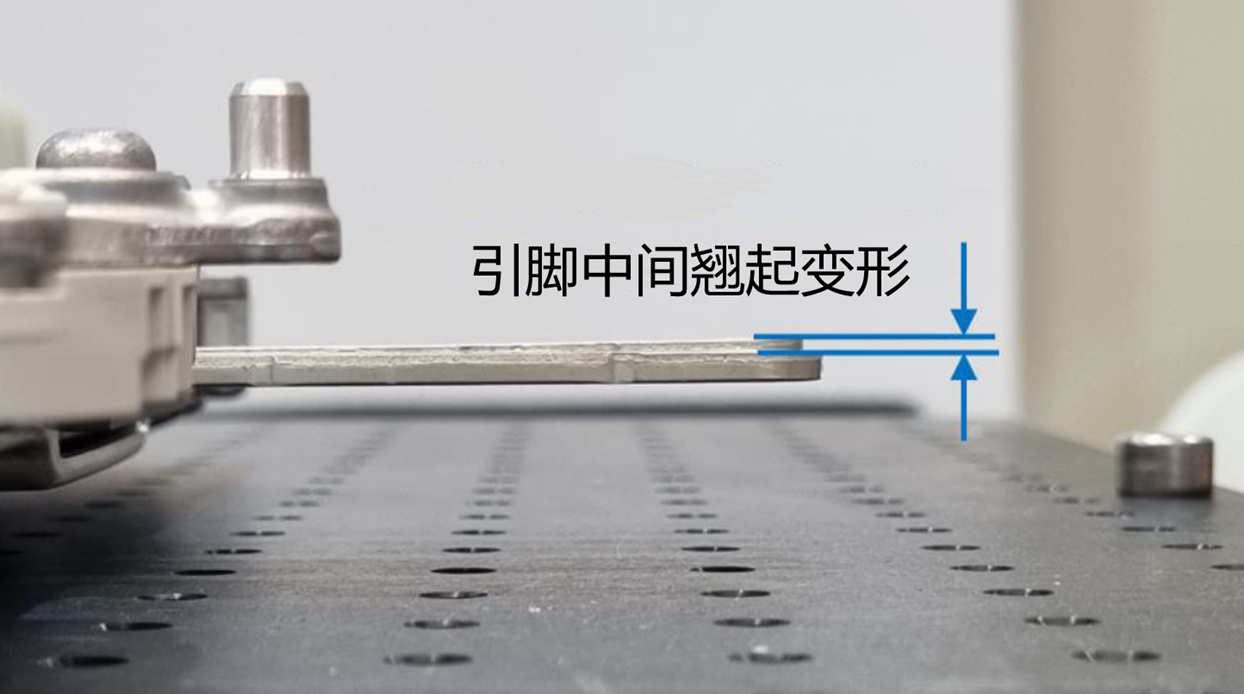

引腳實物圖,三根引腳,中間引腳翹起變形

在軟件的點云中可以看到并測量變形尺寸

方案套裝產品配置

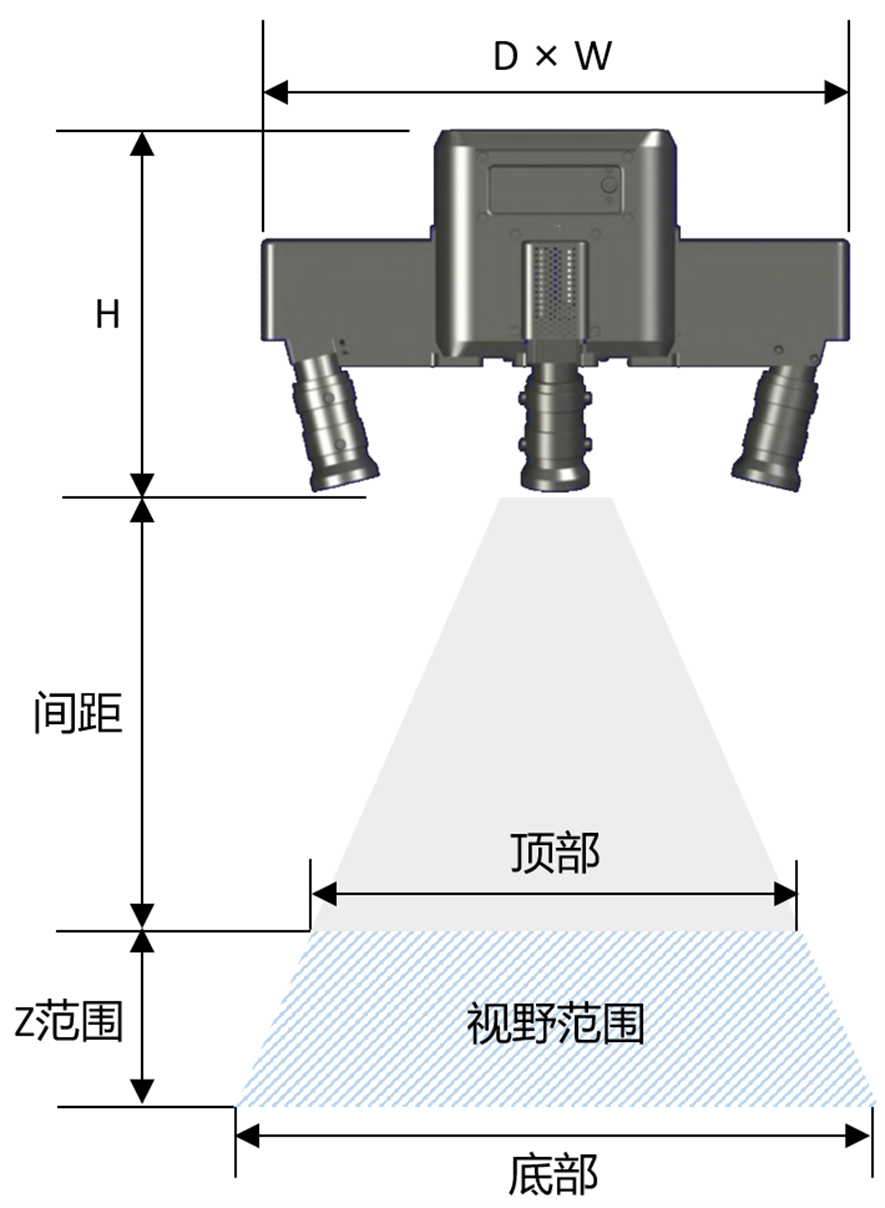

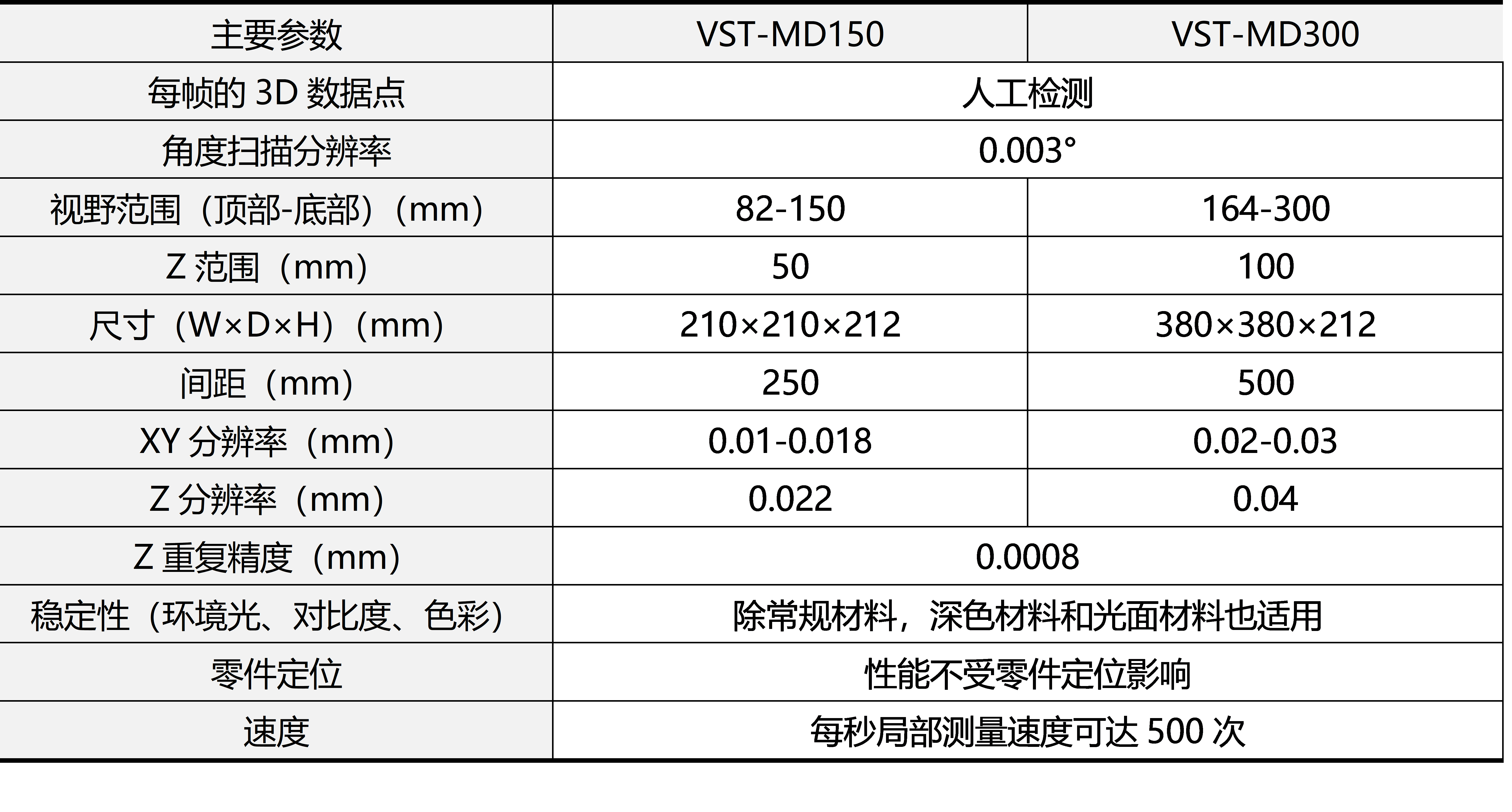

VST-MD300:高精度三維掃描設備

配備基于MEMS的激光投影儀,沒有機械振動且不需運動同步,可以實現固定掃描,有助于達到更好的性能;

選擇性分辨率,以非常高的分辨率掃描重點位置,忽略非重點位置,達到精度和速度的平衡。

友思特掃描設備參數與性能

友思特掃描設備參數與性能

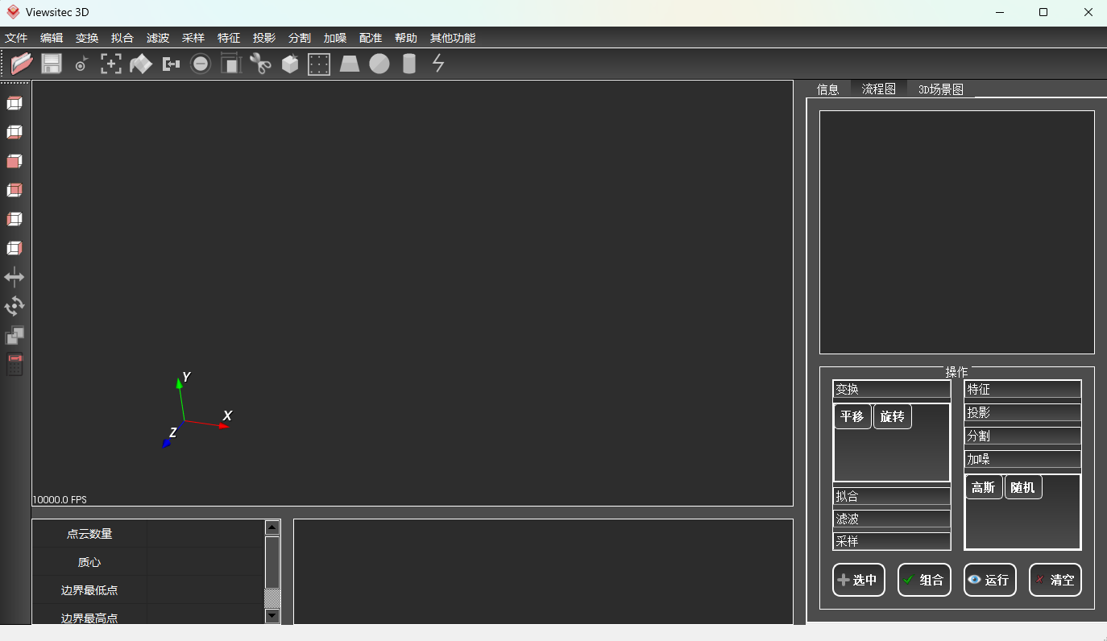

Viewsitec 3D軟件:自研創新平臺

友思特自研的基于點云處理的3D測量軟件,集成了點云渲染、擬合、濾波、采樣、特征提取、分割、配準等四十多項功能,并優化界面顯示,以簡單的操作方式和數據呈現,實現根據客戶需求進行自定義開發的功能。其中,一鍵測量功能根據客戶需要測量的內容,自由組合多個功能函數,一鍵完成所有測量項目并輸出測量結果。

審核編輯 黃宇

-

尺寸測量

+關注

關注

0文章

76瀏覽量

8530 -

三維掃描

+關注

關注

1文章

303瀏覽量

7718 -

3D相機

+關注

關注

0文章

118瀏覽量

8387

發布評論請先 登錄

友思特案例 | 自研創新!三維工件尺寸測量及點云處理解決方案

友思特案例 | 自研創新!三維工件尺寸測量及點云處理解決方案

評論