引言

輪線束總成作為汽車標準配置被廣泛應用于現(xiàn)在的每一輛汽車,由于其設計的復雜性,導致無論哪個品牌的汽車在新項目開發(fā)的過程中,都可能出現(xiàn)試驗無法通過,反復優(yōu)化設計的問題。

01

案例分析

1.背景

輪線束常用材料為ABS護線套、EPB護線套、雙絞線、單芯線、保護管、橡膠件、注塑件、端子、雨塞、連接器、膠帶等。

在車輪線束設計時,設計軟件無法識別出不同的線束走向是否會產(chǎn)生折痕問題,保護管生產(chǎn)制造方也沒有明確的設計彎曲半徑建議。

2.案例背景

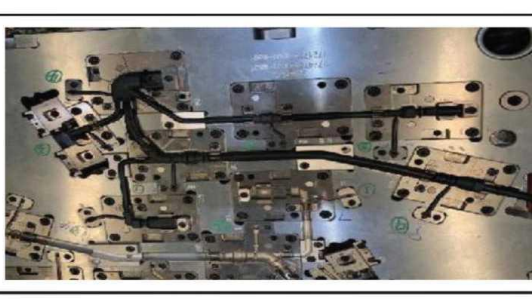

某車型輪線束裝車后發(fā)現(xiàn)輪線束表面存在折痕問題,不良狀態(tài)如圖1所示。觀察車輪線束實物,靜止水平放置時,表面狀態(tài)正常,沒有折痕。但是輪線束安裝在汽車底盤上后,表面出現(xiàn)折痕。

圖1 輪線束表面折痕

3.原因分析

3.1 保護管填充不滿

保護管內(nèi)線芯數(shù)量較少,填充不飽滿,容易彎曲變形出現(xiàn)折痕。

解決措施:減小保護管內(nèi)外徑尺寸或增加管厚度,增加保護管的填充率,不同填充率的效果圖,如圖2所示。

圖2 保護管不同填充率效果圖

3.2 線束扭轉(zhuǎn)

輪線束加工過程中保護管扭轉(zhuǎn)或布線設計不合理,輪線束裝配時扭轉(zhuǎn)一定角度(45°以上)安裝在汽車上,會導致保護管變形,產(chǎn)生折痕。

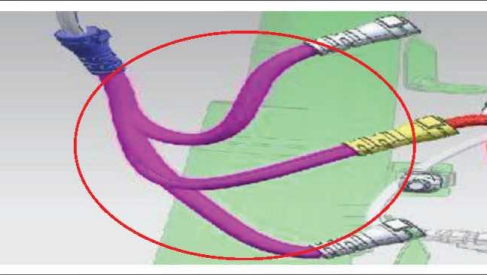

解決措施:線束加工過程中,管線要擺放平整,無扭轉(zhuǎn)的安裝在注塑模具上,然后才能注塑加工,如圖3所示。或者模具設計不合理,需要重新設計驗證模具,調(diào)整合適的注塑件角度。

圖3 輪線束加工過程圖

3.3 設計不合理

輪線束運動區(qū)域尺寸設計冗余小或彎曲半徑小,線束被彎折出現(xiàn)折痕。

解決措施:優(yōu)化設計布線,設計足夠的尺寸冗余和線束彎折半徑。

4.效果驗證

4.1 改善效果靜態(tài)驗證

將保護管的填充率增加至70%以上,折痕消失,5h 后再次觀察仍無折痕。

無折痕狀態(tài)如圖 4 所示。

圖4 調(diào)整輪線束保護管填充率后靜態(tài)觀察折痕消失

4.2 改善效果動態(tài)驗證

輪線束裝配好后,汽車進行整車強化壞路耐久試驗,試驗完畢后,拆卸檢查輪線束,發(fā)現(xiàn)線束動態(tài)區(qū)有折痕,如圖 5所示。根據(jù)以往經(jīng)驗,折痕是不被允許的,有折痕的輪汽車線束后續(xù)肯定會失效。

圖5 整車強化壞路耐久試驗后輪線束狀態(tài)

5.輪線束布優(yōu)化

經(jīng)過仔細評估和試驗驗證,需要更改線束布局,否則折痕問題無法解決,并且輪跳試驗壽命測試也無法滿足要求現(xiàn)有輪線束設計的運動包絡,如圖6所示,運動彎折角度過大,輪跳試驗無法通過測試,試驗后 X光掃描和輪線束拆解斷絲情況,如圖7所示。

圖6 輪線束運動包絡

圖7 X光掃描及輪線束拆解情況

5.1 輪跳實驗條件

將車輪線束運動段兩端固定到輪跳設備的夾具上,模擬實車狀態(tài)進行輪跳試驗,常溫進行 100 萬次循環(huán)的輪跳試驗,試驗頻率為2.5Hz,-35℃進行25 萬次循環(huán)試驗,試驗頻率為1Hz。

5.2 輪跳試驗判定條件

輪跳部分不應出現(xiàn)外觀可視的折痕、破損等現(xiàn)象;整個試驗過程中和試驗后不允許出現(xiàn)短路、斷路等問題:試驗前后電壓降變化率小手10%;X光掃描線芯導不允許有斷絲。

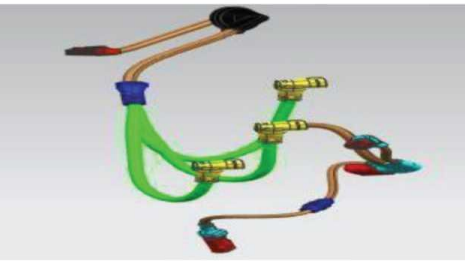

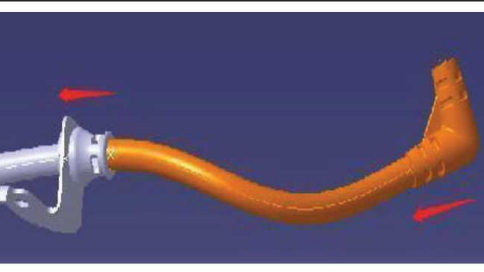

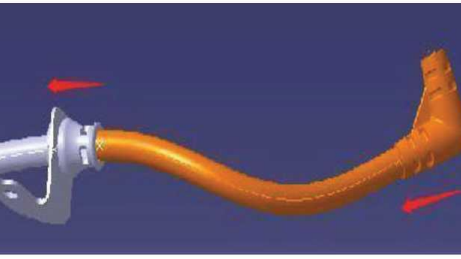

重新優(yōu)化線束數(shù)據(jù),改進了線束彎曲半徑 (不低于2 倍線纜直徑或管徑),將保護管換成 ABS、EPB 線纜,運動段尺寸增加,線束走向調(diào)整,如圖 8所示。將保護管改成ABS、EPB 線纜的目的是為了解決折痕的問題,因為按照改進后的線束數(shù)據(jù),使用保護管模擬線束走向,仍然出現(xiàn)保護管變形產(chǎn)生折痕的問題,但使用 ABS、EPB 線纜可以解決折痕問題。如果仍想使用保護管加工輪線束,并且還不能有折痕問題,那么就要改變輪線束的周邊環(huán)境,白車身的支架及車輪現(xiàn)有的零件都要調(diào)整位置或重新設計。變化太大,且整車的底盤都需要重新設計驗證,周期和成本都是無法承受的。

圖8 優(yōu)化后的輪線束布局

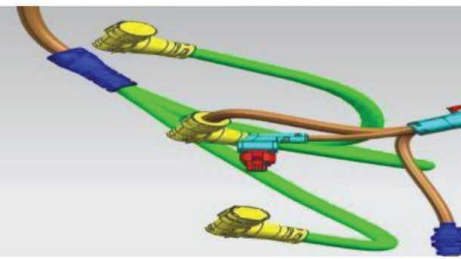

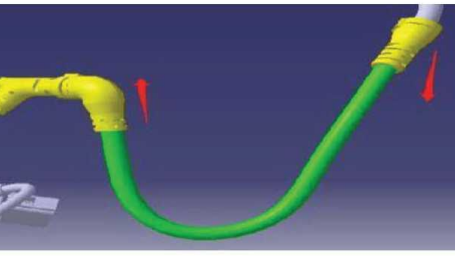

我們對優(yōu)化后的數(shù)據(jù)進行了如下驗證:將輪線束數(shù)據(jù)放在整車環(huán)境中驗證,確認與周邊底盤環(huán)境零件距離足夠,無干涉問題:對輪線束數(shù)據(jù)進行模擬仿真,確認線束運動狀態(tài)條件下和周邊底盤環(huán)境零件距離足夠,無干涉實車安裝改進后的輪線束,確認線束走向和數(shù)據(jù)是否相符:然后啟動輪跳試驗測試和整車強化壞路耐久試驗,驗證無問題。

輪跳試驗和整車強化壞路耐久測試后的X光掃描結(jié)果和線束拆解結(jié)果均合格,如圖9所示。

圖9 優(yōu)化輪線束布局后的X光和線束拆解結(jié)果

02

輪線束折痕改進措施匯總

汽車輪線束折痕有很大的質(zhì)量風險,會導致線束功能失效,輪線束不允許出現(xiàn)折痕問題。影響因素如下:

1.保護管

保護管填充率不小于 70%,保護管的厚度盡量控制在1.3mm以上,填充率過小或管壁很薄都容易使聚氨酣管出現(xiàn)折痕問題。

2.布線設計

線束加工工藝設計時,要注意線束走向,線束應該沒有扭轉(zhuǎn)的安裝在汽車上。如果線束安裝時,出現(xiàn)扭轉(zhuǎn)的現(xiàn)象容易產(chǎn)生折痕和影響線束使用壽命。

3.彎曲半徑

線束布線設計時,最小彎曲半徑控制在2倍線纜直徑以上,如果使用保護管作為防護材料,彎曲半徑還要進一步放大,這樣可以有效改善折痕問題。如果設計環(huán)境不允許,無法調(diào)大輪線束最小彎曲半徑,則建議使用 ABS、EPB線纜來解決折痕問題。

03

輪線束壽命提升

此次案例還對輪線束走向設計進行了改進。同樣的線材在不同的輪線束走向設計下,輪跳試驗測試結(jié)果是不一樣的。

常見的輪線束運動段設計走向分三種:運動注塑件方向平行,線束走向夾角趨于0的“I”形(圖9)、運動段注塑件方向垂直,夾角趨于90°的“L”形(圖10),運動段注塑件方向平行,線束走向夾角趨于180°的“U”形(圖11)經(jīng)過大量試驗試驗驗證,同樣的汽車底盤支架環(huán)境下輪線束設計壽命“I”形≤“L”形≤“U”形。例如本論文中提升線束壽命的方式就是把線束走向設計由“L”形優(yōu)化為“U”形后,線束輪跳試驗測試通過,X 光掃描導體無斷絲,折痕問題解決。

圖9 “I”形運動段輪線束布局

圖10 “L"形運動段輪線束布局

圖11 “U”形運動段輪線束布局

04

結(jié)論

汽車底盤環(huán)境惡劣,輪線束為汽車的安全件。本文對車輪線束折痕問題的各因素進行了分析,并提出了解決措施司時對輪線束運動段布局走向進行歸類和改進,最終產(chǎn)品通過輪跳試驗測試,問題解決,對汽車底盤線束設計提供了科學的指導意見。

審核編輯:黃飛

-

雙絞線

+關注

關注

2文章

260瀏覽量

24046 -

線束

+關注

關注

7文章

992瀏覽量

26370 -

汽車底盤

+關注

關注

1文章

30瀏覽量

10814

原文標題:汽車輪線束折痕優(yōu)化及壽命提升

文章出處:【微信號:wiring-world,微信公眾號:線束世界】歡迎添加關注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

[原創(chuàng)]如何選擇汽車線束的導線類型

電動汽車整車線束測試方案研究

汽車車輪定位系統(tǒng)的實現(xiàn)

基于紫金橋監(jiān)控組態(tài)軟件的汽車車輪定位系統(tǒng)的應用

汽車線束系統(tǒng)如何設計_汽車線束系統(tǒng)的設計方法

汽車輪線束折痕改進措施匯總

汽車輪線束折痕改進措施匯總

評論