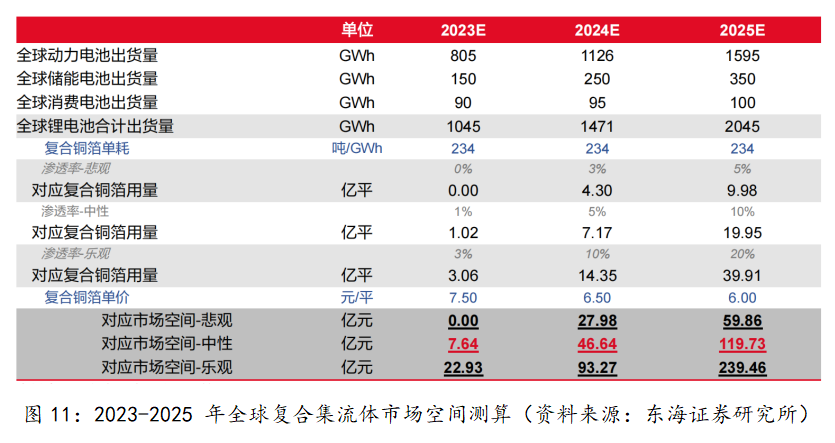

近期,雙星新材、萬順新材相繼披露獲得復合銅箔首單,標志行業產業化從 0 到 1。根據測算,2025 年復合銅箔市場空間有望突破 239 億元。

一、鋰電銅箔:承載負極材料、匯集電流的結構件

銅箔是將高純度的銅材,經過壓延加工或電化學等方法制成的一種箔狀制品。業界一般將采用壓延、電解、濺射等方法形成一定厚度以下的銅帶(片)稱為銅箔。

銅箔是現代電子行業必不可少的基礎材料,按生產工藝的不同分為壓延銅箔和電解銅箔兩類。其中電解銅箔是指以銅料為主要原料,采用電解法生產的金屬銅箔。將銅料溶解后制成硫酸銅電解溶液,然后在專用電解設備中將硫酸銅電解液通過直流電電沉積而制成箔,再對其進行表面粗化、防氧化處理等一系列處理,最后經分切檢測后制成成品。根據應用領域及產品規格不同,電解銅箔可分為鋰電銅箔、電子電路銅箔(又稱“PCB 用電解銅箔”,簡稱“PCB 銅箔”),根據銅箔厚度不同,可以分為極薄銅箔(≤6 微米)、超薄銅箔(6-12 微米)、薄銅箔(12-18 微米)、常規銅箔(18-70 微米)和厚銅箔(>70 微米);根據表面狀況不同可以分為雙面光銅箔、雙面毛銅箔、雙面粗銅箔、單面毛銅箔。

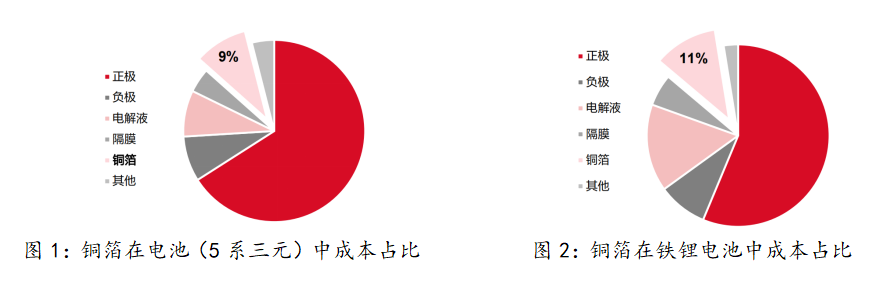

鋰電銅箔在鋰電池中既充當負極活性材料的載體,又充當負極電子收集與傳導體:

1)鋰電池一般都將負極材料(石墨)均勻地涂覆在一層極薄銅箔上,經干燥、滾壓、干切等工序后,制得負極電極,在此過程中,銅箔充當了負極材料的載體;

2)而負極集流體的作用則是將電池活性物質產生的電流匯集起來,以產生更大的輸出電流。集流體要具有盡可能小的內阻,且易于加工的特點。銅箔因導電性良好,質地較軟,制造技術成熟,價格也相對低廉,自然而然成為鋰離子電池負極集流體的首選材料。

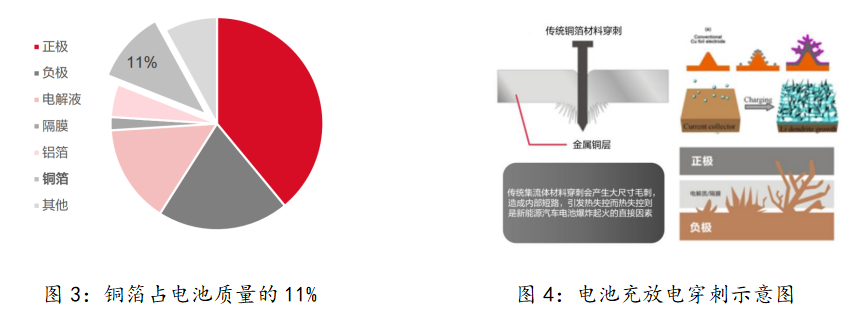

但作為傳統鋰電負極集流體材料的銅箔存在一些長期難以解決的問題,包括:1)原材料影響,生產成本高、重量占比大等不可避免;2)安全隱患,當鋰電池面臨極端情況或受到穿刺后,容易造成電池內部短路,從而導致電池自燃。

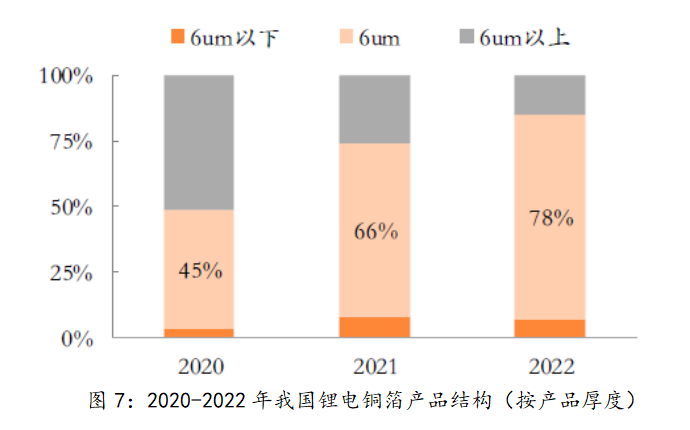

因此,當前傳統銅箔的核心發展路徑十分明確——向更薄發展。更薄的銅箔可以有效降低電池集流體使用成本、減少金屬銅的使用則能夠提升電池整體能量密度,目前規模化生產的最薄銅箔達到4.5μm,較8μm銅箔能夠提升約6%的電池能量密度。

二、銅箔市場規模:維持高增長,極薄化是發展趨勢

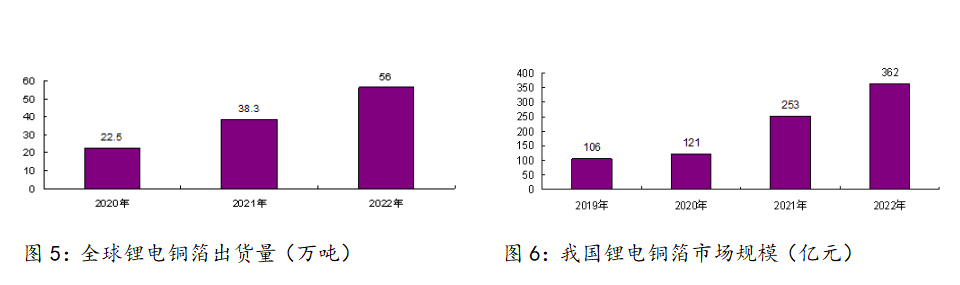

在碳中和大環境下,國內鋰電及上游材料行業保持高增長態勢。2022年全球鋰電銅箔出貨量達56萬噸,同比增長46%,主要是受中國、歐洲、美國等主流國家新能源汽車用動力電池市場和儲能市場用儲能電池需求高速增長帶動。東亞是全球鋰電銅箔供給核心區域。2021年中國鋰電銅箔出貨量占全球比例73.2%,2022年中國在全球鋰電銅箔出貨量中占比高達75%,市場規模達到362億元,同比增長43.8%。2025年全球鋰電銅箔需求量將達到76.82萬噸,屆時銅箔供給將會出現比較緊張的狀況。

極薄化趨勢帶動 6μm 以下銅箔占比提升。2018 年以來6微米鋰電銅箔逐漸替代 8/10/12 微米鋰電銅箔,早期主要是在動力領域滲透,之后數碼領域頭部企業也開始使用 6-7 微米銅箔。2021年起≤6微米銅箔成為市場主流,2022 年市場滲透率進一步提高,由2021年的 74.9%提升至86.2%,其中 6 微米銅箔市占比 77.9%,同比提高 11.9 個百分點,6 微米以下銅箔市占比 8.3%,同比下降0.6 個百分點,出現這一變化的主要原因是4.5 微米銅箔生產工藝更復雜,技術難度更大,容易出現針孔、斷帶、打褶、撕邊、切片掉粉、單卷長度短、高溫氧化放熱等不良現象,使得鋰電池端生產良率和效率較低,導致市場應用進程放慢。但是極薄化是鋰電銅箔的發展趨勢。6um銅箔已經成為市場主流,2022年市場占比增至78%,同比增加12pcts。6um以下市占率稍有下滑,5μm/4.5μm及更薄的3.5μm/3μm銅箔生產技術日益成熟,市占率有望進一步提升。

三、復合銅箔:鋰電負極集流體新星

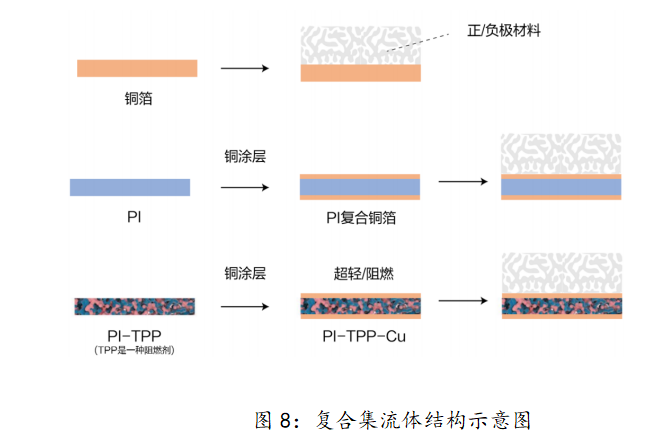

復合銅箔能夠有效解決傳統銅箔的成本及安全問題。復合型銅箔采用“銅-高分子材料-銅”的“三明治”結構,較傳統銅箔有著明顯的優勢。以 PET 銅箔為例,復合銅箔較傳統銅箔能夠降低約 2/3 的金屬銅使用,當產品大規模量產后,其生產成本有望大幅降低。同時,更少的使用銅能夠有效降低電池本身重量,提升電池能量密度。復合銅箔的制作工藝是在基材為 3-8μm 厚度的高分子材料(PET、PP、PI 等)表面通過磁控濺射的方式,制作一層 50nm 左右的金屬層,從而達到基材表面金屬化,形成半成品。接著通過水電鍍的方式將厚度 1μm 及以上的銅通過離子置換的方式電鍍至基材上,最終制成合計厚度約 5-10μm 的復合銅箔。

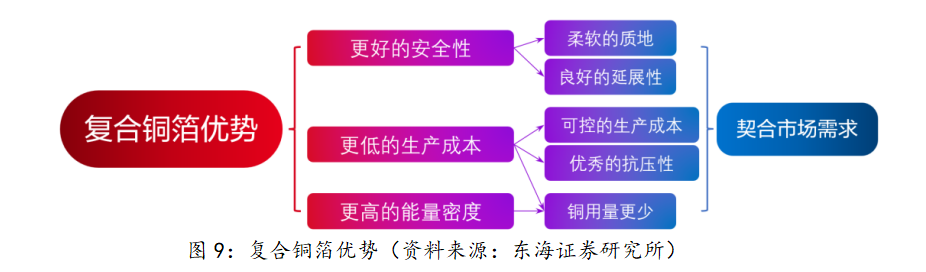

復合銅箔更加貼近市場實際需求。傳統銅箔為了保證材料的機械性能,存在理論的厚度上限,同時更輕薄的銅箔也帶來了更高昂的加工費用。隨著技術迭代,復合銅箔比傳統銅箔有著更柔軟的質地、更好的延展性、更優秀的抗壓性能,能夠幫助電池提升能量密度、控制生產成本,更加貼合市場需求。

(一)更好的安全性:抑制鋰枝晶產生,降低電池內部短路風險

1)復合銅箔柔軟的質地和良好的延展性可以有效抑制鋰枝晶產生。鋰電池在充放電過程中,會有部分鋰離子無法順利進入負極石墨層之間,而是堆積在負極材料和集流體表面。傳統銅箔因其柔韌性、延展性較差,導致表面應力分布不均勻,無法抑制鋰枝晶生長。當鋰枝晶達到一定長度,將有可能穿刺電池隔膜,造成電池內部短路。相反,復合銅箔因其材料柔軟、延展性優越,可以有效分散集流體表面應力,幫助鋰離子沉積均勻,抑制鋰枝晶產生,從而提升鋰電池安全性能。

2)復合銅箔能夠降低電池內部的短路風險。鋰電池在極端環境下遭遇穿刺時,金屬箔易形成毛刺,且毛刺方向是任意的,很容易二次刺穿隔膜,造成不可逆轉的嚴重后果。而復合銅箔基材作為高分子材料,本身不易斷裂,其次 1μm 厚度的金屬銅很難刺穿隔膜。即便電芯遭到穿刺,復合銅箔也會發生斷路效應,控制短路電流不增大,有效提升了電池的安全性能。根據相關研究,以 PI 為基材的復合銅箔,在基材中加入 TPP(阻燃劑),當電池燃燒過程中,能夠有效較低氧氣含量,做到自我滅火,提升安全性能。

(二)更低的生產成本:提高卷繞速度、設備國產化。

1)復合銅箔優秀的抗壓性和良好的延展性可以滿足電芯高速卷繞要求,從而提高生產效率。當前鋰電池的生產工藝主要以卷繞為主,卷繞工藝決定了集流體需要良好的延展性。正、負極集流體在生產過程中需要經歷“縮卷拉放”,在這一過程中,集流體需要承受更大的拉力。復合銅箔優異的抗壓性要遠遠超過純銅材質,因此當材料的抗壓性提升后,可以在生產過程中加大設備拉力,進而提升產品生產效率。

2)我國已經實現了復合銅箔生產設備的量產。復合銅箔的生產設備包括磁控濺射設備和水平連續鍍膜設備,這兩種設備國內均能生產,并已實現規模化交付使用,極大解決了膜類產品的生產設備進口難等問題。

3)單位成本擁有明顯優勢。由于PET銅箔比傳統銅箔使用更低量的銅箔,綜合理論成本要比傳統銅箔低30%以上。

(三)更高的能量密度:降低電芯質量,提升電池能量密度

采用復合銅箔可以有效提升電池能量密度。電池廠商為了提升電池能量密度,在研發過程中采取兩種途徑:一是采用更高能量密度的正極材料、二是在原有電池中通過更換部分材料以降低電池重量。當前負極集流體使用最為廣泛的是銅箔,其在電芯中重量占比約為 11%。若使用復合銅箔替代傳統銅箔,可以有效降低電芯質量,達到提升電池質量能量密度的目的。根據比亞迪公開專利,對復合集流體的測試包括:使用 1+1μm 的銅箔+3μmPP復合銅箔的電池比使用傳統 6μm 銅箔的電池能夠提升約 3.3%的能量密度;而更進一步,電池將正極傳統10μm鋁箔替換為 3+3μm 鋁箔+4μmPP 的復合鋁箔,電池能量密度可較電池提升6.1%。

四、復合銅箔市場需求及空間測算

到 2025 年復合銅箔市場空間有望超 100 億元。根據全球鋰電池需求提升趨勢,2023/24/25 年全球鋰電池出貨量約為 1045/1471/2045GWh,通過測算表明,2023/24/25 年對應中性滲透率情況,復合銅箔需求約 1.02/7.17/19.95 億平,市場空間約 7.64/46.64/119.73億元,復合增長率約 150%。

-

銅箔

+關注

關注

5文章

223瀏覽量

16680 -

負極材料

+關注

關注

12文章

177瀏覽量

14750 -

鋰電

+關注

關注

4文章

463瀏覽量

16751

原文標題:鋰電復合銅箔新突破,未來發展可期

文章出處:【微信號:深圳市賽姆烯金科技有限公司,微信公眾號:深圳市賽姆烯金科技有限公司】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

代表未來電池發展的方向 磷酸鐵鋰電池充電管理不可或缺

鋰電池負極用銅箔的原因

鋰電銅箔8μm向6μm進發 技術水平分化加速行業洗牌

鋰電池材料復合銅箔專題研究

鋰電銅箔脫碳需求急迫 鋰電銅箔業務駛入快車道

2022年新增鋰電銅箔項目匯總

復合銅箔行業研究報告:復合銅箔開啟集流體變革產業元年

高端銅箔需求旺盛,復合銅箔初露鋒芒

鋰電復合銅箔新突破,未來發展可期

鋰電復合銅箔新突破,未來發展可期

評論