MLCC的焊錫裂紋對(duì)策 概要

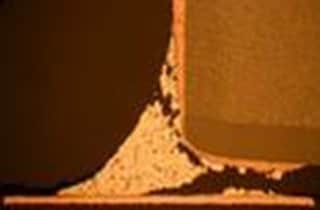

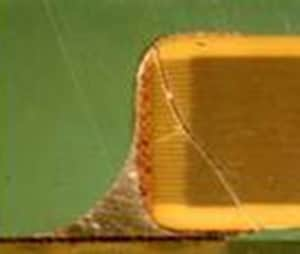

圖1:焊錫裂紋的情形(切面)

本頁(yè)介紹MLCC(Multilayer Ceramic Chip Capacitor, 積層貼片陶瓷片式電容器)發(fā)生焊錫裂紋的主要原因和對(duì)策。

焊錫裂紋的主要發(fā)生原因

MLCC的焊錫裂紋不僅會(huì)在焊錫工序等制造工序中產(chǎn)生,同時(shí)也會(huì)在推出市場(chǎng)后在嚴(yán)酷的使用條件下產(chǎn)生。發(fā)生原因主要為以下幾項(xiàng)。

焊錫裂紋對(duì)策中需特別注意的應(yīng)用及基板

焊錫裂紋產(chǎn)生的主要原因?yàn)闊釠_擊、溫度循環(huán)導(dǎo)致的熱疲勞以及使用硬脆的無(wú)鉛焊錫。

TDK提供下述MLCC產(chǎn)品以解決焊錫裂紋問(wèn)題

2)樹(shù)脂層吸收施加于接合部的應(yīng)力,從而使其擁有較強(qiáng)的耐摔性:

樹(shù)脂電極品

2項(xiàng)解決方案比較如下) "MLCC的焊錫裂紋對(duì)策"總結(jié)

焊錫裂紋的主要發(fā)生原因

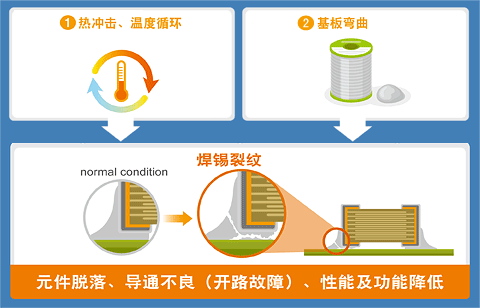

圖2:焊錫裂紋的主要發(fā)生原因及其影響

MLCC的焊錫裂紋不僅會(huì)在焊錫工序等制造工序中產(chǎn)生,同時(shí)也會(huì)在推出市場(chǎng)后在嚴(yán)酷的使用條件下產(chǎn)生。發(fā)生原因主要為以下幾項(xiàng)。

(1) 熱沖擊、溫度循環(huán)導(dǎo)致熱疲勞

在高溫/低溫的反復(fù)溫度變化的環(huán)境下,因MLCC與PCB的熱膨脹系數(shù)之差導(dǎo)致熱應(yīng)力施加于焊錫接合部位后發(fā)生。此外,在焊接工序中,也會(huì)因?yàn)闇囟裙芾聿煌晟贫鴮?dǎo)致該情況發(fā)生。

(2)無(wú)鉛焊錫

出于環(huán)保目的考慮而使用的無(wú)鉛焊錫,其質(zhì)地堅(jiān)硬易碎,與以往的共晶焊錫相比,更容易發(fā)生焊錫裂紋,因此需要特別注意。

焊錫裂紋對(duì)策中需特別注意的應(yīng)用及基板

汽車(chē)、交通工具(發(fā)動(dòng)機(jī)艙)

安裝于室外,且維護(hù)周期較長(zhǎng)的基礎(chǔ)設(shè)施

焊錫裂紋產(chǎn)生的主要原因?yàn)闊釠_擊、溫度循環(huán)導(dǎo)致的熱疲勞以及使用硬脆的無(wú)鉛焊錫。

因此,在會(huì)產(chǎn)生急劇加熱(急劇)或急劇冷卻(急冷)等周溫度急劇變化(熱沖擊)的環(huán)境,例如汽車(chē)發(fā)動(dòng)機(jī)艙等高溫發(fā)熱部位周?chē)姆庋b應(yīng)特別注意。

此外,安裝在室外等溫度反復(fù)變化的環(huán)境下的產(chǎn)品,例如太陽(yáng)能發(fā)電、風(fēng)力發(fā)電、基地局等基礎(chǔ)設(shè)施由于其維護(hù)周期長(zhǎng),因此需要注意焊錫裂紋對(duì)策。

1 由金屬端子"分散"熱沖擊

金屬支架電容

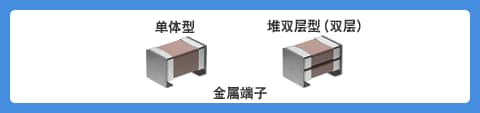

圖4:金屬支架電容的結(jié)構(gòu)

金屬支架電容是一款在端子電極上安裝金屬端子的MLCC,分為單體型(單層)與堆雙層型(雙層:雙重)2類(lèi)。(圖4)。

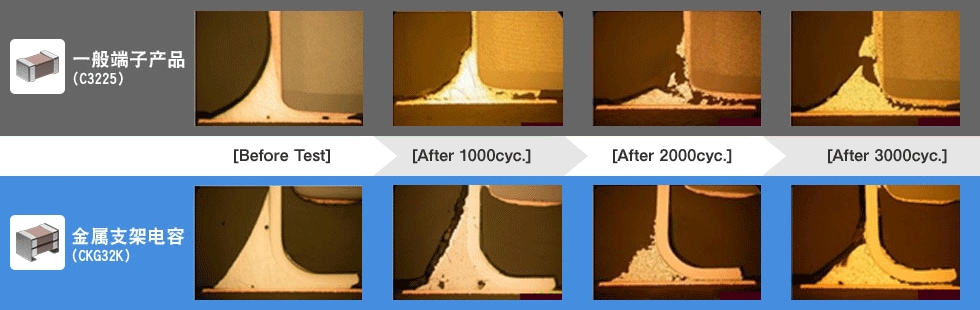

對(duì)于耐熱沖擊的接合強(qiáng)度

TDK的金屬支架電容對(duì)于焊錫裂紋擁有極高的抑制效果。圖5為3000次循環(huán)熱沖擊的截面比較圖,從圖中可以看出,一般端子產(chǎn)品相比金屬支架電容,其焊錫更易劣化。特別在2000次循環(huán)以上,其差異更加明顯。

圖5:熱沖擊試驗(yàn)結(jié)果(一般產(chǎn)品與金屬支架電容的比較)

[試驗(yàn)條件] 焊錫: Lead Free, Sn/3.0Ag/0.5Cu熱沖擊:-55~+125℃ / 各30分鐘

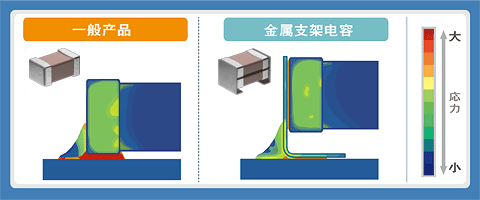

基板彎曲模擬的比較

圖6:基板彎曲模擬(一般產(chǎn)品與金屬支架電容的比較)

條件:基板彎曲(2mm), 3225尺寸

通過(guò)焊錫接合于基板上的一般產(chǎn)品與金屬支架電容的基板彎曲模擬如圖6所示。因熱沖擊及基板彎曲等產(chǎn)生的應(yīng)力會(huì)集中于焊錫接合部,此時(shí)一般產(chǎn)品極易產(chǎn)生焊錫裂紋,而金屬支架電容的金屬端子會(huì)吸收應(yīng)力,因此減少了焊錫裂紋的產(chǎn)生。

【金屬支架電容的特點(diǎn)】

通過(guò)在外部端子中使用金屬端子,吸收因熱沖擊及基板彎曲所產(chǎn)生的應(yīng)力。同時(shí)提高耐振動(dòng)性。

2段型產(chǎn)品中可通過(guò)并列使用2個(gè)相同容量電容器的電路等來(lái)削減封裝面積。

相比鋁電解電容器,ESR、ESL更低。

【主要用途】

車(chē)載應(yīng)用(EPS、ABS、EV、HEV、LED燈等)

平滑電路、DC-DC轉(zhuǎn)換器、LED、HID

急劇溫度變化的使用環(huán)境、壓電效應(yīng)對(duì)策

2 采用耐熱沖擊性?xún)?yōu)異的樹(shù)脂電極層,耐摔性強(qiáng)

樹(shù)脂電極品

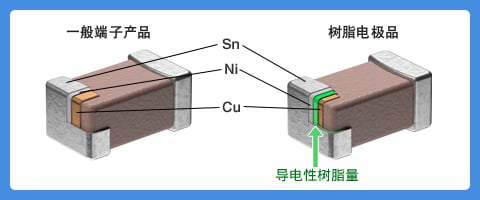

圖7:一般端子產(chǎn)品與樹(shù)脂電極品端子的不同點(diǎn)

一般MLCC端子電極的Cu底材層均進(jìn)行了鍍Ni及鍍Sn。而樹(shù)脂電極品是一款在鍍Cu及鍍Ni層中加入導(dǎo)電性樹(shù)脂層的MLCC(圖7)。

樹(shù)脂層吸收熱沖擊導(dǎo)致焊錫接合部膨脹收縮而產(chǎn)生的應(yīng)力以及基板彎曲應(yīng)力等,抑制焊錫裂紋的產(chǎn)生。

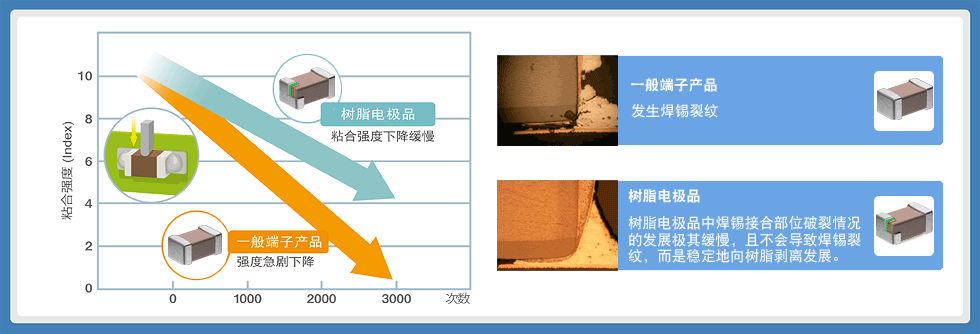

粘合強(qiáng)度下降率約為以往產(chǎn)品的一半

TDK的樹(shù)脂電極MLCC的特點(diǎn)在于擁有極其優(yōu)異的耐熱沖擊性。圖8為一般端子產(chǎn)品與樹(shù)脂電極品在經(jīng)過(guò)熱沖擊后粘合強(qiáng)度試驗(yàn)的接合強(qiáng)度比較圖表。為3000次循環(huán)的熱沖擊(-55 to +125℃/3000cyc.)數(shù)據(jù)。一般產(chǎn)品的粘合強(qiáng)度約下降90%,而導(dǎo)電性樹(shù)脂端子型僅下降了約50%。

圖8:粘合強(qiáng)度的下降率(一般端子產(chǎn)品與樹(shù)脂電極品的比較)

【樹(shù)脂電極品的特點(diǎn)】

改善基板對(duì)于彎曲、掉落沖擊、熱沖擊(熱周期)的抵御能力。

由導(dǎo)電性樹(shù)脂吸收外部壓力,保護(hù)焊錫的接合部與原件。

【主要用途】

用于對(duì)需要使用焊接了積層貼片陶瓷片式電容器的基板的模塊進(jìn)行"彎曲裂紋"對(duì)策或預(yù)防

用于安裝于鋁基板上的電氣電路、對(duì)于彎曲需具備強(qiáng)耐久性且焊錫接合部存在問(wèn)題的SMT

PC、智能鑰匙、汽車(chē)多媒體、開(kāi)關(guān)電源、基地局、車(chē)載應(yīng)用(ECU、ABS、xEV等)

" MLCC的焊錫裂紋對(duì)策"總結(jié)

電容器與基板的接合部施加應(yīng)力后會(huì)產(chǎn)生"焊錫裂紋",從而可能引起元件脫落、開(kāi)路故障等。

汽車(chē)發(fā)動(dòng)機(jī)艙或擁有其他熱源的設(shè)備等暴露于熱沖擊、溫度循環(huán)中的設(shè)備;實(shí)現(xiàn)無(wú)維護(hù)的基礎(chǔ)設(shè)施;硬脆的無(wú)鉛焊錫的接合需要特別注意。

TDK提供下述MLCC產(chǎn)品以解決焊錫裂紋問(wèn)題。

1) 由金屬端子"分散"熱沖擊:

金屬支架電容

2) 樹(shù)脂層吸收施加于接合部的應(yīng)力,從而使其擁有較強(qiáng)的耐摔性:

樹(shù)脂電極品

各產(chǎn)品的特點(diǎn)于表9中進(jìn)行了總結(jié)。

客戶(hù)可根據(jù)用途選擇產(chǎn)品,從而提高產(chǎn)品可靠性。

表9:MLCC焊錫裂紋對(duì)策的比較

| 熱周期熱沖擊 | 大容量化 | 成本 | 用途 | 產(chǎn)品列表 & 樣品購(gòu)買(mǎi) | ||

|---|---|---|---|---|---|---|

| 1)金屬支架電容 |

|

★★★ | ★★★ | ★ | 需要極高可靠性以及大靜電容量的電路 |

|

| 2)樹(shù)脂電極品 |

|

★★ | ★★ | ★★ | 會(huì)受到彎曲應(yīng)力,熱沖擊影響的電路 |

|

審核編輯:彭菁

-

電容器

+關(guān)注

關(guān)注

64文章

6525瀏覽量

101826 -

TDK

+關(guān)注

關(guān)注

19文章

720瀏覽量

80239 -

MLCC

+關(guān)注

關(guān)注

47文章

725瀏覽量

46987 -

焊錫

+關(guān)注

關(guān)注

0文章

309瀏覽量

18742

發(fā)布評(píng)論請(qǐng)先 登錄

陰魂不散的電容裂紋

MLCC種類(lèi)及結(jié)構(gòu)

電纜故障的主要原因

MLCC樣品失效分析方法匯總

SMT貼片機(jī)拋料的主要原因及對(duì)策

變換系統(tǒng)中發(fā)生腐蝕的主要原因是什么?

形成貼片電感噪音大的三大主要原因

造成波峰焊錫渣現(xiàn)象產(chǎn)生的主要原因有哪些,如何解決

MLCC裂紋的產(chǎn)生原因和應(yīng)對(duì)MLCC裂紋的主要方案

MLCC發(fā)生焊錫裂紋的主要原因和對(duì)策

MLCC發(fā)生焊錫裂紋的主要原因和對(duì)策

評(píng)論