根據漆包線的橫截面定義兩大類為圓線和矩形線,圓形固有的特點是填充系數低,矩形與槽形狀匹配良好,其特點是填充系數高,在高頻應用中,圓形仍然是首選。由于其具有矩形橫截面的特征,在使用它們的機器中,填充系數可以達到80-85%的值。 漆包線填充系數定義為導體材料銅(無絕緣)的數量與可用繞組空間批次的比率,它對電機的功率密度、導熱性、可制造性和總成本有重大影響。填充率與電流密度限制直接相關,與扭矩和功率相關。

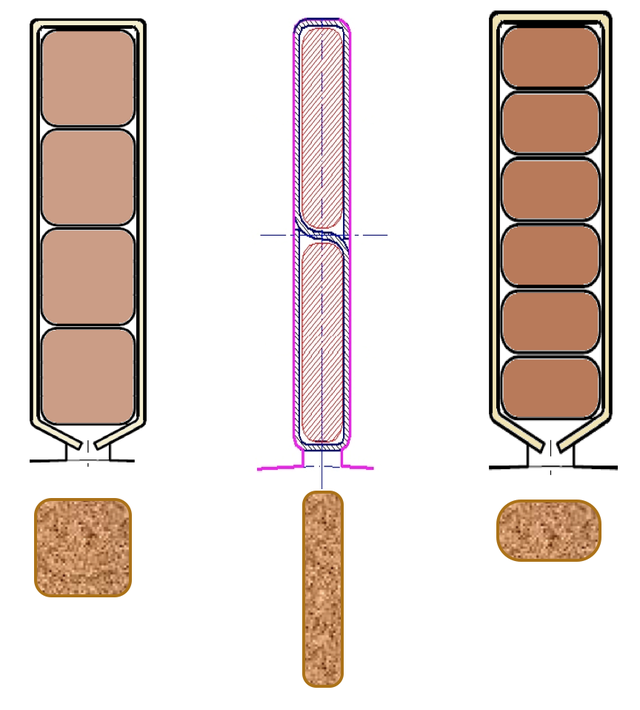

矩形橫截面的繞組電機相比傳統圓形漆包線電機相比,槽滿率可提升20%~30%,單位橫截面積內銅占比更高,有效降低了繞組電阻進而降低銅損耗,導線越粗、電阻越小,在導線上因發熱損失的能量就會越小。矩形橫截面的電機端部長度比圓線短5~10mm,有效降低端部繞組銅耗,進一步提升電機效率。矩形橫截面電機的槽滿率更高,相同體積情況下,矩形橫截面繞組的電機有效定子繞組面積更大,在相同損耗下矩形橫截面繞組的電機可以能輸出更高的功率和扭矩。

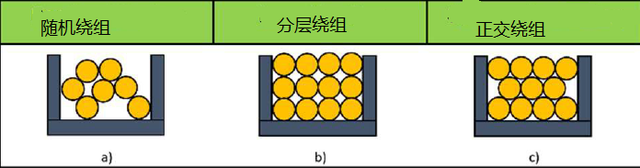

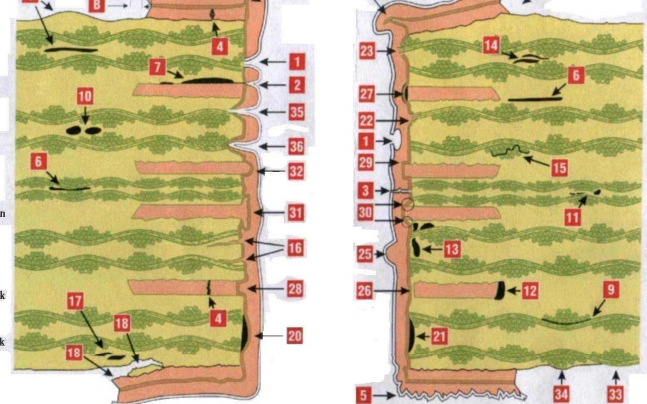

矩形橫截面的繞組電機扁線形狀更規則,在定子槽內緊密貼合,與定子鐵芯齒部和軛部更好接觸,降低槽內熱阻,熱傳導效率更高。使用扁漆包線結構的電機有更好的剛度,整機也將具備更好的剛度。扁漆包線繞組是通過鐵芯端部插線,不需要從槽口嵌線,電磁設計上可以選擇更小的槽口設計,有效降低齒槽轉矩脈動。 圓形銅線 槽內圓形銅線的插入機制會影響此類繞組的填充系數,導線可以位于具有不同圖案的插槽中。卷繞機構可以隨機發生,如下圖a,這是自動化流程和大規模生產最常見的解決方案,但填充系數非常低,通常低于55%。第二種繞組機制包括將導線整齊地分層放置,這種繞組類型稱為分層繞組,如圖b,可以達到比隨機繞組更高的填充系數,但只有當這些層如圖c所示放置時,填充系數才能上升到75%。在這種情況下,實現了正交循環繞組。層和正交循環繞組可以使用特殊的針機械實現,利用這項技術,每條導線都精確地放置在插槽中所需的位置。

另一種提高圓導線填充系數的方法是使用分段定子,這里可以實現高達60%的填充系數,但設計僅限于集中繞組,繞組直接纏繞在單個齒槽上。與分布式繞組相比,集中式繞組具有較短的端部繞組(減少銅損耗)和較高的填充系數等優點,但其代價是磁鏈和感應電壓的基波較低以及永磁體中的渦流損耗較高。為了獲得更高的填充系數,使用分段定子的技術,填充因子為≈80%,線圈直接纏繞在單個齒槽上。通過使用軟磁復合材料結構和預壓繞組,已經獲得了類似的填充因子值,該工藝的目的是降低繞組中的空隙量,但該工藝受到變形和絕緣層機械性能的限制,通過使用“接頭搭接型芯”獲得75%的槽填充系數。

通過層壓將圓導線壓制成矩形橫截面,從而實現填充系數為≈83%,在這種情況下,需要調查絕緣材料,以確保線圈中沒有電氣故障。另一種不需要集中繞組或線圈絕緣變形的解決方案見。在這項工作中,提出了一種新的分段定子幾何結構,允許實現分布式繞組:繞組安裝在一個扁平的帶狀定子上,該定子在瞬間彎曲并焊接。

使用具有矩形橫截面的導體可以提高填充系數,該技術確保了槽的完全填充,明顯排除了電介質材料的百分比。矩形截面導線廣泛用于具有開口槽結構和雙層繞組的高壓大功率同步電機,最近,矩形漆包線制成的預制元件獲得的棒繞布局也已用于定子繞組。 結論 一般來說,高填充因子意味著相對于槽的導體面積大,這確保了更高的熱導率,銅與其他介電材料相比,能承受更高的熱阻。隔熱材料熱性能的改善可以降低熱應力,因為散熱能力更高,允許電機的內部的溫度更高。例如,預測定子電流密度增加 60% 的代價是溫度升高由70 °C(從130 °C到200 °C)。

責任編輯:彭菁

-

電機

+關注

關注

143文章

9276瀏覽量

149030 -

漆包線

+關注

關注

2文章

110瀏覽量

20137 -

電介質

+關注

關注

0文章

59瀏覽量

11740

原文標題:不同橫截面的漆包線在電機繞組工藝上如何實現較高的填充系數

文章出處:【微信號:旺材伺服與運動控制,微信公眾號:旺材伺服與運動控制】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

漆包線UL認證

導體的橫截面積與其電阻的關系

隧道橫截面對電磁波傳播特性的影響

漆包線規格參數及近似英規線號,varnished wire

你不知道的BGA封裝芯片橫截面

橫截面流量計的介紹

電動機繞組線徑的更換方法

世界最小的存儲單元橫截面面積只有一平方納米

真的有能夠測量分子橫截面積的標尺?

導體的電阻與長度和橫截面積的關系是什么

M9航空插頭6針的橫截面積多大合適

漆包線的橫截面定義

漆包線的橫截面定義

評論