LED車燈輕量化技術自身采用了現代化設計方法和更有效的措施對車燈優化設計或采用新材料以盡量保證車燈的各種性能。在規定達標的前提下盡量使汽車車燈產品本身的品質大大下降,使汽車車燈在環保,降耗,減重和安全諸多方面達到最優。

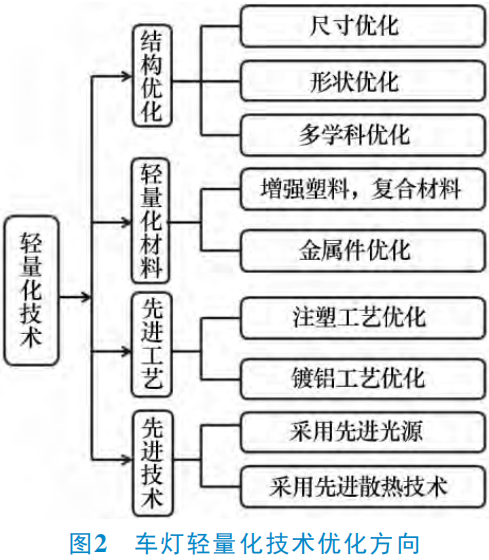

車燈輕量化技術優化方向如圖2所示。

1. 合理設計結構

在結構設計上, 主要涉及到以下3種措施來達到LED車燈輕量化的目的:

結構尺寸優化

車燈形狀優化

多學科優化

結構尺寸優化是汽車輕量化優化中最成熟的一種方法。其通常是將車燈零部件壁厚,加強筋數量和部件拆分數量為設計變量,使其在各種工況下均達到強度和剛度要求、以振動等關鍵性能為約束,將結構質量的最小值作為目標函數建立優化模型。

車燈形狀的優化是通過改變車燈結構的整體或局部外形, 使得結構受力更加均勻, 從而更加充分地利用材料。通常而言, 車燈形狀優化的方法主要有兩種:

對于比較規則的幾何外形結構, 可以將結構的幾何外形參數化, 從而將形狀優化轉化為尺寸優化問題。

但對于當前具有復雜造型的車燈而言, 車燈本身具有更多不規則的幾何外形, 此時很難采用參數來描述幾何外形, 因此無法將其轉換為尺寸優化問題。

對這種情況, 目前廣泛采用不需要尺寸參數的無參形狀優化方法。但這種方法目前還只是在車身上使用過, 對汽車燈具還并未涉及。

2. 優化車燈的材料

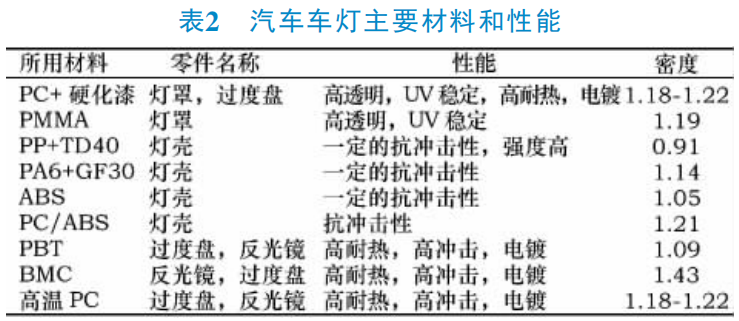

目前車燈采用的注塑件材料包括PC,PMMA,PBT,BMC,見表2。這些材質都是相對較輕的材質,其密度小于1.5,僅就注塑件產品而言,要達到燈具輕量化的提升空間很小。

在LED前照燈中, 采用的LED模組尺寸都相對較大, 該模組是由金屬件、 玻璃件等構成, 而模組本身帶有很多的金屬散熱片, 甚至是風扇結構, 這些結構的材料一般都是密度較大的材料。

為了對燈具進行輕量化設計必須從LED模組結構優化入手來實現減重。對鹵素前照燈來說,鹵素前照燈的品質主要來源于金屬件如支架等,最大限度地減少金屬零件數量或使用其他非金屬材料零件來降低品質。

對氙氣前照燈而言,因其車燈光源光通量較大,水平調節,自動高度調節等對應附屬裝置都將隨之裝備,此外,因其本身具有鎮流器等電子件而使品質提高不少。為了使車燈質量達到最優,必須以以上各部件材料為突破點,盡量使用相對輕質材料,同時滿足其關鍵性能。

3. 優化車燈的工藝

車燈的工藝主要有注塑、 鍍鋁、 焊接、 固定、裝配等。車燈所需的工藝不同,相應的結構也應有很大的差異。比如,采用螺釘固定的方式, 就需要相關的固定凸臺以及相應的加強筋, 來保證打螺釘區域的強度。而螺釘本身是金屬零件, 其質量要比普通塑料制品要高。

注塑工藝在當前較為盛行的是雙色,三色,乃至更多的工藝。零件注塑顏色變多,對應零件部分區域厚度會隨之變大,零件質量會因此變大,所以,滿足造型需求,最大限度地減少注塑中層數對于車燈輕量化設計至關重要。

鍍鋁工藝可分為全部鍍鋁與局部鍍鋁兩種,當鍍鋁面反射率達到要求時,對鍍鋁層厚度進行適當控制,選擇局部鍍鋁工藝,這對于減少鍍鋁工藝給車燈質量帶來的影響是有意義的。

當采用不同的焊接方式, 如熱板焊接、 超聲波焊接或激光焊接,甚至采用涂膠工藝時,焊接區域的結構是不同的。有些焊接工藝需要比較大而寬的產品焊接腳,在這種情況下,燈的質量也會增加。因此,選用適當的焊接方式,也可以降低車燈的質量。

4. 采用新的車燈技術

對車燈技術來說,現在較為熱門的就是:LED光源模組了,采用這類光源最重要的優點就是光學性能得到了提高,并且不存在注塑件耐熱等問題。但是這類光源結構比較復雜,模組質量比較大,相關支架還需優化才能減輕燈具質量。

車燈新一代光源——激光LED光源與OLED或研制出功率較低的近遠光LED模組將成為車燈減重過程中的一個重要環節。當前Philips公司正致力于普及,在燈泡座上設計LED電路的構造在減輕車燈質量方面也起著舉足輕重的作用。

-

車燈

+關注

關注

1文章

208瀏覽量

16885 -

汽車

+關注

關注

14文章

3794瀏覽量

39196

發布評論請先 登錄

汽車車架加固點焊技術分析與應用

汽車車頂焊接技術新突破

汽車車燈檢測與可靠性驗證

引領輕量化趨勢| 法法易輕量化充電槍通過2023版標準強檢測試

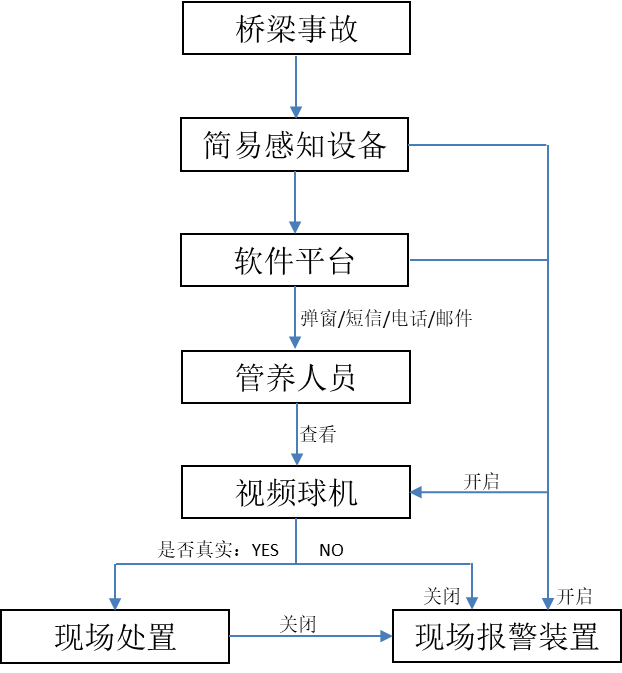

守護公路安全! 中海達推出輕量化監測簡易感知方案

中海達推出輕量化監測簡易感知解決方案

為什么要選擇便攜式、輕量化國產工控機?

5G輕量化(RedCap)“領航”產業發展論壇在京成功舉辦

5G輕量化網關是什么

輕量化IP制作與傳輸的變革之路-千視Judy專訪

分析汽車車燈輕量化技術研究

分析汽車車燈輕量化技術研究

評論