本文的目的是解釋使用自動(dòng)化設(shè)備焊接 Merit Sensor 制造的傳感器的最佳技術(shù)。 必須評(píng)估和測(cè)試所有配置文件以獲得最佳性能。

由于對(duì)鉛的安全性的擔(dān)憂以及禁止使用鉛的新法規(guī),例如歐洲的有害物質(zhì)限制 (RoHS) 指令,越來越多的公司已停止在制造過程中使用傳統(tǒng)的錫鉛 (Sn/Pb) 焊料電路板。 RoHS 指令已禁止歐洲銷售含有超過指定水平的鎘、六價(jià)鉻、鉛、汞、多溴聯(lián)苯 (PBB) 和多溴二苯醚 (PBDE) 阻燃劑的新型電氣和電子設(shè)備。

Merit Sensor 提供固定在陶瓷基板上且符合 RoHS 標(biāo)準(zhǔn)的壓力傳感器。 無鉛焊盤鍍有 AgPt,以確保大多數(shù) PCB 連接具有出色的焊點(diǎn)。

Merit Sensor 部件可以使用含鉛或無鉛焊接工藝進(jìn)行焊接。 本文旨在指導(dǎo)客戶如何使用無鉛焊料或含鉛焊料焊接 Merit Sensor 部件。

為了滿足RoHS指令,產(chǎn)品必須使用無鉛焊料進(jìn)行焊接。

用無鉛焊料焊接

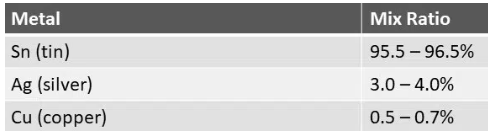

由于 Merit Sensor 的壓力傳感器是在陶瓷上制造的,因此應(yīng)選擇適合焊盤的無鉛焊料。 Merit Sensor 建議使用熔點(diǎn)為 217-221 °C 的含 SnAgCu 的焊料合金。 表 1 顯示了 SnAgCu 系列中的無鉛焊料合金。

表 1. SnAgCu 系列無鉛焊料合金

與含鉛焊料相比,無鉛焊料合金的表面可能會(huì)出現(xiàn)顯著差異。 此外,與含鉛焊點(diǎn)相比,無鉛焊點(diǎn)將具有暗淡或無光澤的表面。 這是因?yàn)楫?dāng)無鉛合金開始冷卻時(shí),焊點(diǎn)表面會(huì)變得粗糙。 這種粗糙度歸因于無鉛合金的體積收縮增加。 與含鉛焊點(diǎn)相比,無鉛焊點(diǎn)通常更小,但這對(duì)可靠性沒有影響,因?yàn)檫@些只是外觀特征。

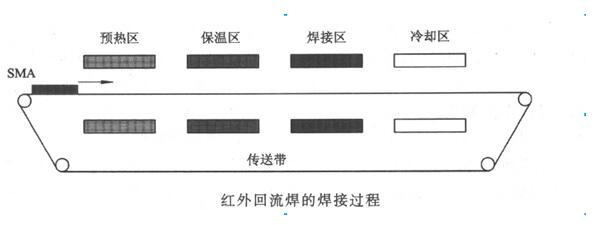

與含鉛焊料相比,無鉛焊接的回流焊曲線需要更高的熔點(diǎn)。 電路板上的溫差應(yīng)該減小,因?yàn)闊o鉛焊料的工藝時(shí)間比含鉛焊料少。 由于這個(gè)事實(shí),Merit Sensor 不推薦 IR 回流系統(tǒng)用于無鉛焊接,而是建議使用強(qiáng)制對(duì)流回流系統(tǒng)以確保無鉛回流焊接成功。

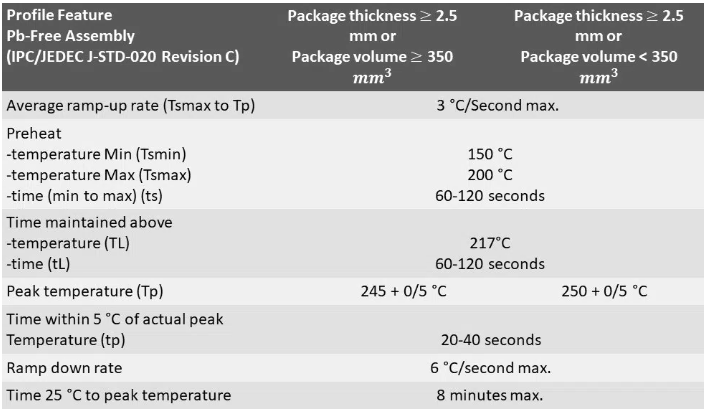

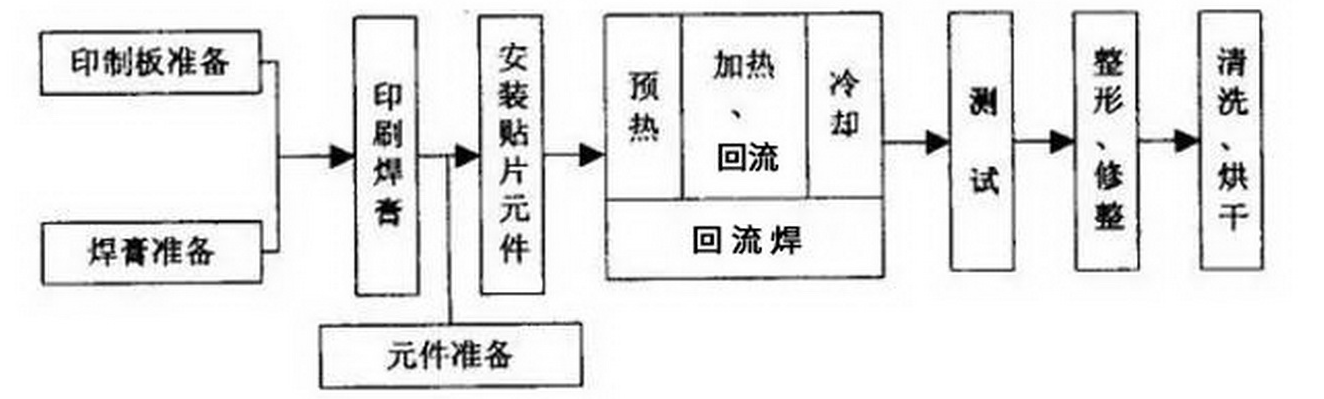

Merit Sensor 提供的壓力傳感器可以使用基于標(biāo)準(zhǔn) IPC/JEDEC J-STD-020C(2004 年 XNUMX 月)的配置文件進(jìn)行焊接。 為了確定最佳溫度曲線,必須評(píng)估每個(gè)過程。 最佳溫度曲線由電路板和使用的焊膏決定。

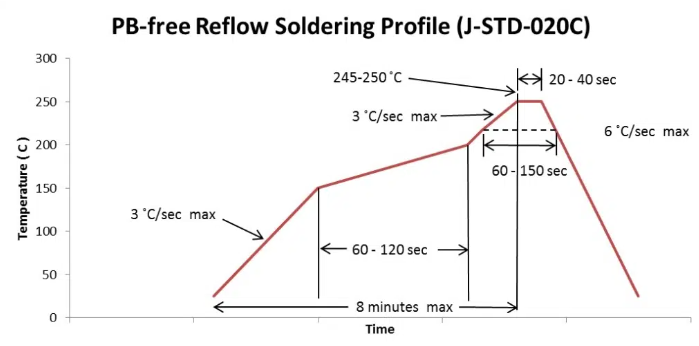

根據(jù) IPC/JEDEC J-STD-020C 推薦的配置文件如表 2 和圖 2 所示。

表 2. 根據(jù) IPC/JEDEC J-STD-020 C 的無鉛分類回流曲線

圖 2. 根據(jù) IPC/JEDEC J-STD-020 的無鉛分類回流曲線。

氮?dú)獾氖褂?—如果由于溫度升高和無鉛焊料氧化導(dǎo)致空氣導(dǎo)致焊點(diǎn)不理想,則可能必須在氮?dú)庵泄ぷ鳎?然而,大多數(shù)無鉛焊膏可以在空氣中使用。 如果焊點(diǎn)沒有充分潤(rùn)濕,可以使用氮?dú)狻?/p>

手工焊接 —Merit Sensor 不推薦手工焊接。 與含鉛焊料合金相比,無鉛焊接需要額外的能量。 向焊點(diǎn)的熱傳遞至關(guān)重要,切勿使用烙鐵進(jìn)行嘗試。

使用烙鐵時(shí),應(yīng)記住無鉛焊接需要快速傳熱才能獲得成功的焊點(diǎn)。 它可能需要將尖端溫度提高到 360-390 °C 和/或更長(zhǎng)的時(shí)間。 強(qiáng)烈建議使用至少 80 瓦功率的焊臺(tái)。 預(yù)熱可用于減少手工焊接過程中周圍元件產(chǎn)生的熱量,就像回流焊一樣。

使用含鉛焊料焊接壓力傳感器

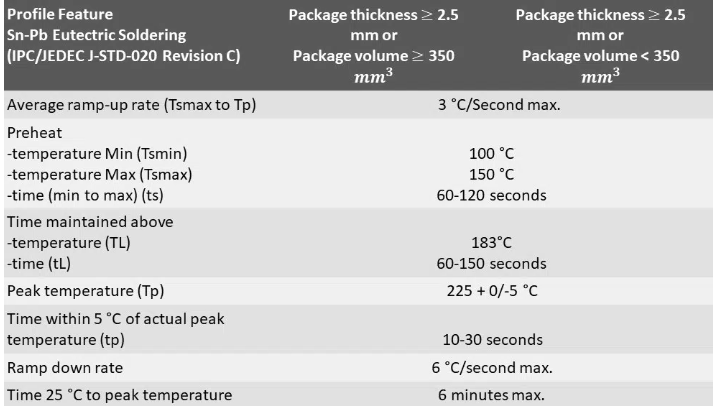

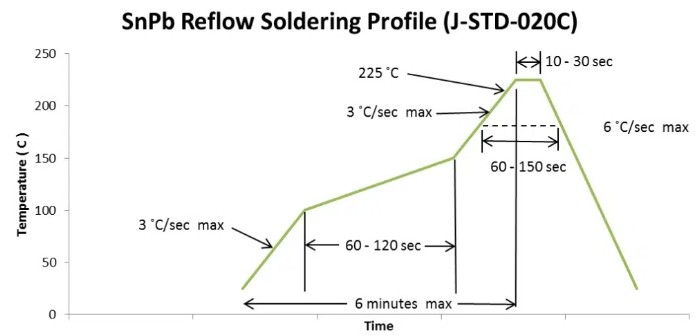

如果使用含鉛焊料,溫度不應(yīng)超過 225 °C 并持續(xù) 30 秒。 Merit 壓力傳感器應(yīng)使用“免清洗”型焊膏進(jìn)行焊接,該焊膏含有 62%Sn36%Pb2%Ag,熔點(diǎn)為 179 °C。 含 2%Ag 的焊膏顯著減少了銀從 AgPt 焊盤遷移到焊膏中。 反之,不宜使用63%Sn37%Pb焊膏。 表 3 和圖 3 顯示了 SnPb 焊料的正確回流曲線。

表 3. 根據(jù) IPC/JEDEC J-STD-020C 的 SnPb 分類回流曲線

根據(jù) IPC.EDEC J-STD-020C 的 SnPb 分類回流曲線。

如果正確遵循回流工藝,則焊點(diǎn)應(yīng)該能夠覆蓋陶瓷 PCB 的整個(gè)焊盤。 在大多數(shù)情況下,由于陶瓷的高導(dǎo)熱性,手動(dòng)焊接會(huì)導(dǎo)致設(shè)備過熱。 極低的溫度會(huì)導(dǎo)致部分焊接,這將進(jìn)一步導(dǎo)致與 PCB 的連接較弱。 中間的焊點(diǎn)是足夠焊料的一個(gè)例子。 但是,該焊料未能浸濕并覆蓋整個(gè)焊盤。 右側(cè)的焊點(diǎn)暴露在低溫和焊料不足的環(huán)境中,導(dǎo)致焊盤覆蓋率不理想,并且由于焊料起球,焊點(diǎn)也很脆弱。 建議將熱電偶連接到傳感器以優(yōu)化焊接曲線并確保不超過最高溫度。

校準(zhǔn)的應(yīng)力歸一化延遲

為獲得最佳結(jié)果,Merit Sensor 建議在校準(zhǔn)之前,允許任何表面貼裝壓力傳感器在室溫下靜置至少 48 小時(shí)。 回流焊引起的應(yīng)力通常會(huì)在此期間正常化,并有助于改進(jìn)產(chǎn)品校準(zhǔn)。

審核編輯:郭婷

-

傳感器

+關(guān)注

關(guān)注

2562文章

52524瀏覽量

763474 -

電路板

+關(guān)注

關(guān)注

140文章

5086瀏覽量

101421 -

PCB

+關(guān)注

關(guān)注

1文章

1992瀏覽量

13204

發(fā)布評(píng)論請(qǐng)先 登錄

掌握回流焊要領(lǐng),輕松實(shí)現(xiàn)片狀元器件完美焊接!

通孔回流焊簡(jiǎn)述

波峰焊和回流焊簡(jiǎn)介和區(qū)別

回流焊具體是怎樣的呢?回流焊的原理是什么?

總結(jié)回流焊正確使用技巧

回流焊原理

紅外回流焊介紹_紅外回流焊加熱原理

回流焊的工藝控制技巧要求

導(dǎo)軌回流焊與普通回流焊:為生產(chǎn)效率和質(zhì)量選擇最佳焊接方式

介紹三種SMT焊接工藝:回流焊、波峰焊、通孔回流焊

回流焊與波峰焊的區(qū)別

回流焊時(shí)光學(xué)檢測(cè)方法

氮?dú)?b class='flag-5'>回流焊 vs 普通回流焊:如何選擇更適合你的SMT貼片加工焊接工藝?

回流焊和焊接方法簡(jiǎn)介

回流焊和焊接方法簡(jiǎn)介

評(píng)論