不同形貌的粉體在基體中的分布狀態及導熱網絡的形成,對體系的導熱率有重要影響。粉體的形貌主要有球形(類球形)、片狀、纖維狀、棒狀等,如果導熱粉體在基體中能形成最大堆積,相互結合形成類似網狀或鏈狀的導熱網絡,那么該粉體即是提高材料導熱率的首選。可想而知,片狀導熱粉體在堆積上可以形成最有效的導熱網絡。因此導熱率最高。

但是若要綜合考慮體系的加工性能,片狀粉體在混合時顆粒間的接觸面積增大,導致體系的粘度增大,同時制得的導熱界面材料的柔韌性也會大幅度下降,所以片狀粉體不適于制備高導熱界面材料。而球形粉體對體系的增稠幅度較小,填充量增大,可使基體的導熱率有較大幅度提升。因此,當前用于制備高導熱界面材料的粉體形貌主要以球形為主。

1、氮化鋁AlN,優點:導熱系數非常高。缺點:價格昂貴,通常每公斤在千元以上;氮化鋁吸潮后會與水反應會水解AlN+3H20=Al(OH)3+NH3 ,水解產生的Al(OH)3會使導熱通路產生中斷,進而影響聲子的傳遞,因此做成制品后熱導率偏低。即使用硅烷偶聯劑進行表面處理,也不能保證100%填料表面被包覆。單純使用氮化鋁,雖然可以達到較高的熱導率,但體系粘度上升,所以限制了產品的應用領域。

2、氮化硼BN,優點:導熱系數非常高,性質穩定。缺點:價格很高,市場價從幾百元到上千元(根據產品品質不同差別較大),雖然單純使用氮化硼可以達到較高的熱導率,但與氮化鋁類似,大量填充后體系粘度上升,嚴重限制了產品的應用領域。國外廠商有生產球形BN,產品粒徑大,比表面積小,填充率高,不易增粘,但價格極高。

3、碳化硅SiC 優點:導熱系數較高。缺點:合成過程中產生的碳及石墨難以去除,導致產品純度較低,電導率高,不適合電子用膠。密度大,在有機硅類膠中易沉淀分層,影響產品應用。環氧膠中較為適用。

4、氧化鎂MgO 優點:價格便宜。缺點:在空氣中易吸潮,增粘性較強,不能大量填充;耐酸性差,一般情況下很容易被酸腐蝕,限制了其在酸性環境下的應用。

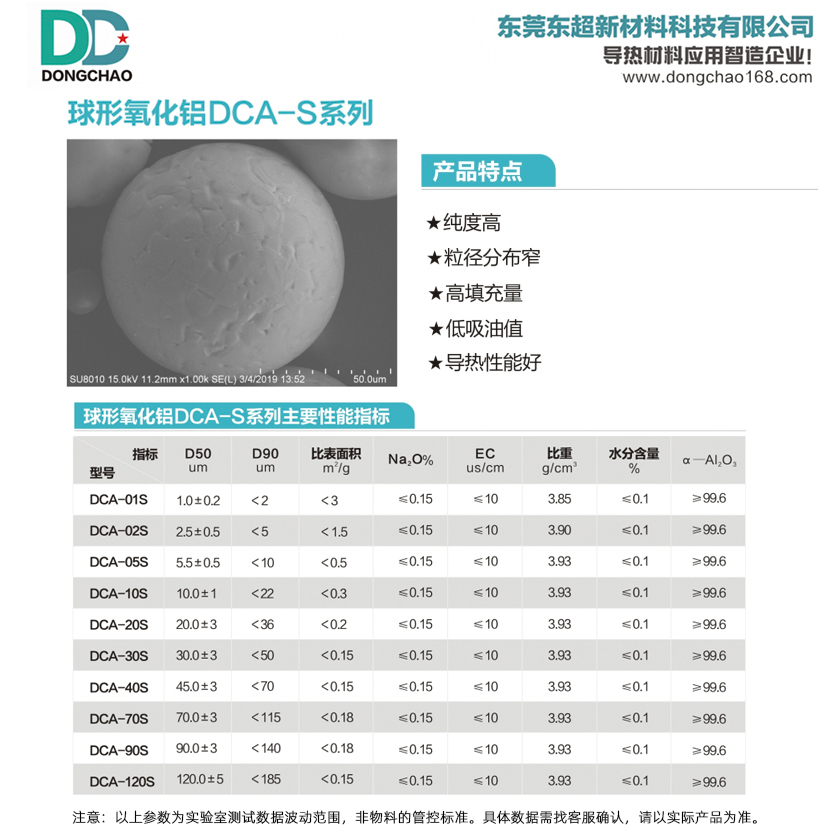

5、α-氧化鋁(球形) 優點:填充量大,在液體硅膠中,球形氧化鋁大可添加到600~800份,所得制品導熱率高。 缺點:價格較貴,但低于氮化硼和氮化鋁。

6、氧化鋅ZnO 優點:粒徑及均勻性很好,適合生產導熱硅脂。缺點:導熱性偏低,不適合生產高導熱產品;質輕,增粘性較強,不適合灌封。

7、二氧化硅(結晶型) 優點:密度大,適合灌封;價格低,適合大量填充,降低成本。缺點:導熱性偏低,不適合生產高導熱產品。密度較高,可能產生分層。

綜上,不同填料有各自特點,選擇填料時應充分利用各填料的優點,采用幾種填料進行混合使用,發揮協同作用,既能達到較高的熱導率,又能有效的降低成本,同時保障填料與基體材料的混溶性。

審核編輯黃宇

-

導熱

+關注

關注

0文章

320瀏覽量

13262

發布評論請先 登錄

導熱硅脂科普指南:原理、應用與常見問題解答

高端導熱領域:球形氧化鋁在新能源汽車中的應用

導熱硅膠片科普指南:5個關鍵問題一次說清

導熱硅膠片與導熱硅脂應該如何選擇?

保溫磚導熱系數的測定方法

激光導熱系數的原理及案例

導熱界面材料對降低接觸熱阻的影響分析

20種導熱填料的參數介紹

導熱填料在新能源汽車導熱界面材料中的解決方案

導熱填料的導熱系數影響,不同填料優缺點分析

導熱填料的導熱系數影響,不同填料優缺點分析

評論