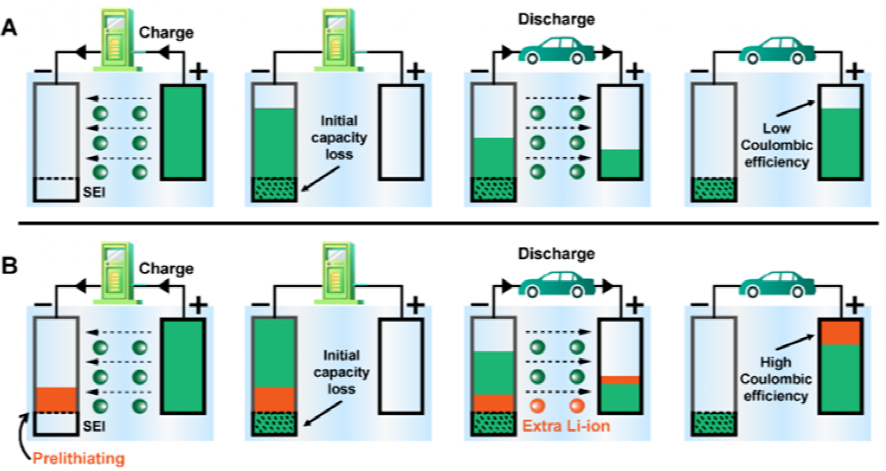

當(dāng)前,為了匹配高新電子設(shè)備的能源性能需求,需要開發(fā)具有高容量、高能量密度的鋰離子電池技術(shù)。相比于鋰-硫、鋰-空氣類新一代電池體系,用硅或硬碳復(fù)合材料取代傳統(tǒng)石墨來突破當(dāng)前的電池能量限制,是中短期內(nèi)可實(shí)現(xiàn)產(chǎn)業(yè)化的技術(shù)路線。然而,類似高容量的負(fù)極材料往往需面對一個(gè)尖銳問題,即在大的體積膨脹效應(yīng)下,電解液在負(fù)極界面上的還原分解反應(yīng)將會(huì)導(dǎo)致較高的首次容量損失,表現(xiàn)為降低的首次庫倫效率(硅基負(fù)極低于80%)。由于正極在鋰離子電池中被視為鋰離子儲(chǔ)存庫,因此,由負(fù)極引發(fā)的首次不可逆容量現(xiàn)象必將導(dǎo)致電池的實(shí)際循環(huán)容量遠(yuǎn)低于理論計(jì)算值(如圖1A所示)。從本質(zhì)上來看,高容量負(fù)極材料在實(shí)際電池運(yùn)行中并不能體現(xiàn)自身高容量的特點(diǎn)與作用,從而其也阻礙了高容量負(fù)極的實(shí)用化。

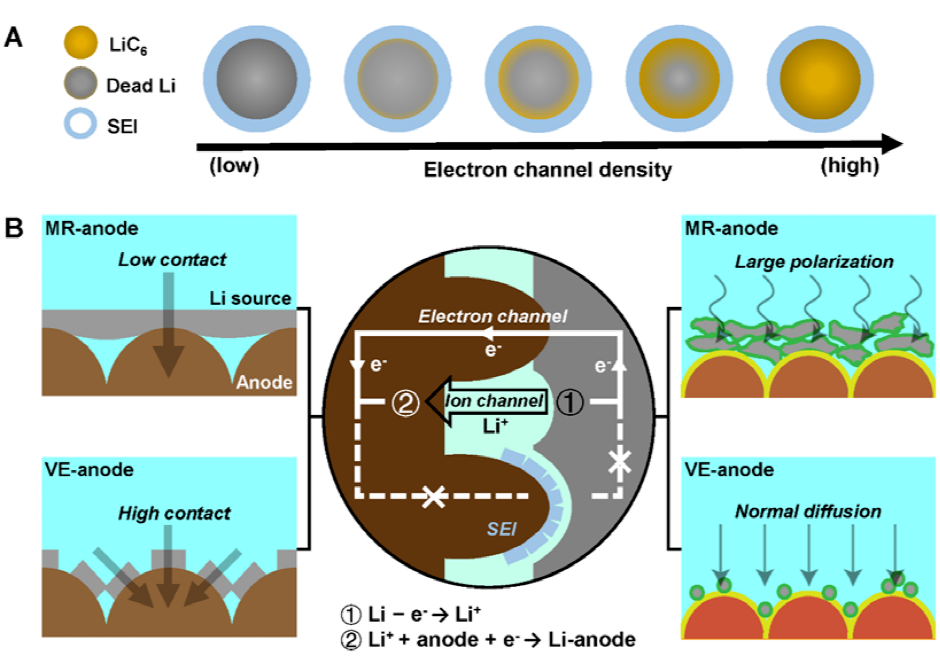

補(bǔ)鋰(也叫預(yù)鋰化)是一種預(yù)先在電極中儲(chǔ)存鋰離子來補(bǔ)償電池首次容量損失的方法,可有效解決上述低首次庫倫效率的問題,并提高電池的容量與循環(huán)穩(wěn)定性(如圖1B所示)。到目前為止,已發(fā)展了多種形式的預(yù)鋰化策略,如外部電化學(xué)預(yù)鋰化、化學(xué)預(yù)鋰化、鋰鹽輔助預(yù)鋰化等。其中,最具有工業(yè)化發(fā)展?jié)撡|(zhì)的是接觸預(yù)鋰化,即在負(fù)極中摻入金屬鋰源后,并至于電解液中所發(fā)生的內(nèi)短路微腐蝕反應(yīng)。然而,必須要說明的是,金屬鋰源并不能全部參與到預(yù)鋰化反應(yīng)過程中,且鋰源的利用率往往低于65%。毫無疑問,剩余未轉(zhuǎn)化的鋰源已失去了電子導(dǎo)電性,被視為一種“死鋰”,并匯聚在負(fù)極界面上阻礙鋰離子的擴(kuò)散與傳質(zhì),導(dǎo)致電池的極化變大和析鋰現(xiàn)象等。然而,當(dāng)前對接觸預(yù)鋰化反應(yīng)機(jī)制的科學(xué)研究較少,對其失效行為和鋰源轉(zhuǎn)化過程的基礎(chǔ)科學(xué)認(rèn)識(shí)缺乏清晰的認(rèn)知。

圖1.(A)首次容量衰減對電池循環(huán)容量影響的示意圖。(B)補(bǔ)鋰技術(shù)提高電池循環(huán)容量的示意圖。

【工作介紹】

近日,清華大學(xué)張強(qiáng)教授研究團(tuán)隊(duì)發(fā)表了題為“Unblocked Electron Channels Enable Efficient Contact Prelithiation for Lithium-Ion Batteries”的研究工作。該團(tuán)隊(duì)從鋰源/負(fù)極界面的角度出發(fā),通過調(diào)節(jié)鋰源和負(fù)極的初始接觸狀態(tài)來解釋接觸預(yù)鋰化行為,并成功挖掘出主導(dǎo)鋰源轉(zhuǎn)化的內(nèi)部因素,即電子通路。研究發(fā)現(xiàn),“補(bǔ)鋰”過程中電子通路(鋰膜與負(fù)極的直接接觸位點(diǎn))的崩塌易誘導(dǎo)內(nèi)短路電化學(xué)回路的堵塞,造成“死鋰”的產(chǎn)生,使得預(yù)鋰化過程提前結(jié)束;當(dāng)提高接觸界面中電子通路的密度時(shí),補(bǔ)鋰過程中“死鋰”的產(chǎn)生顯著減少,實(shí)現(xiàn)高的鋰源利用率。

【內(nèi)容表述】

1. 不同電子通路預(yù)鋰化反應(yīng)的構(gòu)建

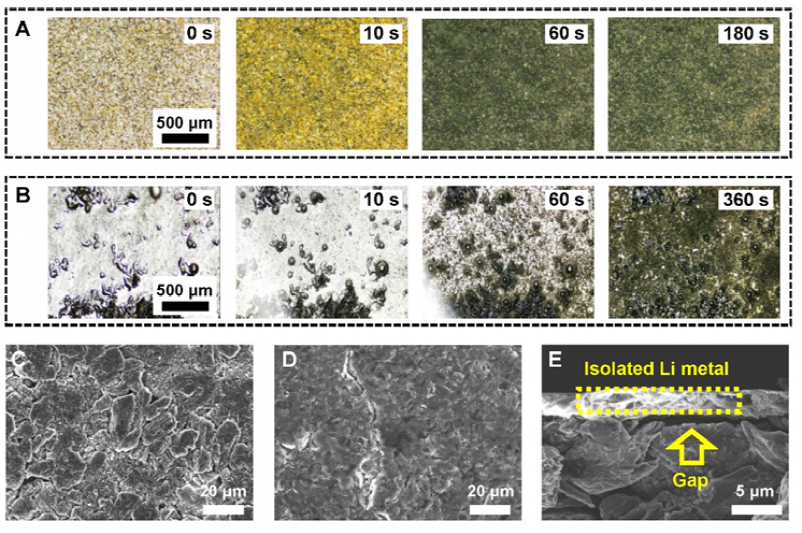

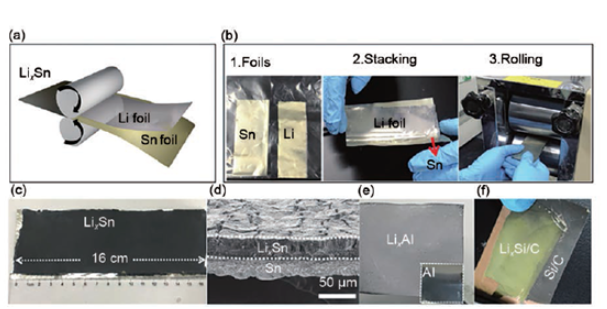

該工作首先介紹了機(jī)械滾壓載鋰法(MR)和真空熱蒸發(fā)載鋰法(VE)的對比。MR路線中,通過機(jī)械輥壓將獨(dú)立的金屬鋰膜壓制在石墨負(fù)極表面,構(gòu)成載鋰負(fù)極(MR-anode)。VE路線中,通過金屬鋰的蒸發(fā)冷凝反應(yīng),在負(fù)極上表面沉積一層金屬鋰膜,作為犧牲鋰源(VE-anode)。其中,鋰膜質(zhì)量可通過晶振進(jìn)行實(shí)時(shí)監(jiān)控。兩種載鋰電極的接觸預(yù)鋰化過程如圖2A和B所示。顯而易見的是,VE-anode的顏色變化更加迅速且均勻,在60s內(nèi)即從原始色過度至亮黃色直至深褐色,對應(yīng)了鋰-石墨層間化合物(Li-GICs)的形成與鋰在石墨層間的進(jìn)一步擴(kuò)散,表明VE-anode的接觸預(yù)鋰化反應(yīng)動(dòng)力學(xué)更快。相比之下,MR-anode的預(yù)鋰化過程較為坎坷。一方面,壓制在負(fù)極表面的鋰膜層直接影響了電解液對電極的浸潤速率,因而需較長的時(shí)間來構(gòu)建離子通路。另一方面,由于負(fù)極表面相對粗糙,且金屬鋰、負(fù)極、支撐膜、輥輪之間的機(jī)械性能不一致,因此通過MR方式構(gòu)建的接觸界面所包含的電子通路數(shù)量較少,有效的預(yù)鋰化發(fā)生位點(diǎn)數(shù)量貧乏。接觸預(yù)鋰化反應(yīng)發(fā)生后,SEM照片中可以發(fā)現(xiàn)VE-anode的表面呈現(xiàn)出負(fù)極原始的顆粒孔隙結(jié)構(gòu)(圖2C),而MR-anode的表面顯然被一層金屬鋰膜覆蓋(圖2D)。截面SEM照片清晰顯示了MR-anode中鋰膜的分層結(jié)構(gòu)(圖2E),表明在接觸預(yù)鋰化反應(yīng)后,仍有大量的“死鋰”覆蓋在負(fù)極表面,且失去了電化學(xué)活性。

圖2.(A)VE-anode和(B)MR-anode在接觸預(yù)鋰化過程中的顏色變化照片。(C)VE-anode和(D)MR-anode在預(yù)鋰化反應(yīng)后的表面SEM照片。(E)MR-anode在預(yù)鋰化后的截面SEM照片。

2. 鋰源/負(fù)極界面的表征

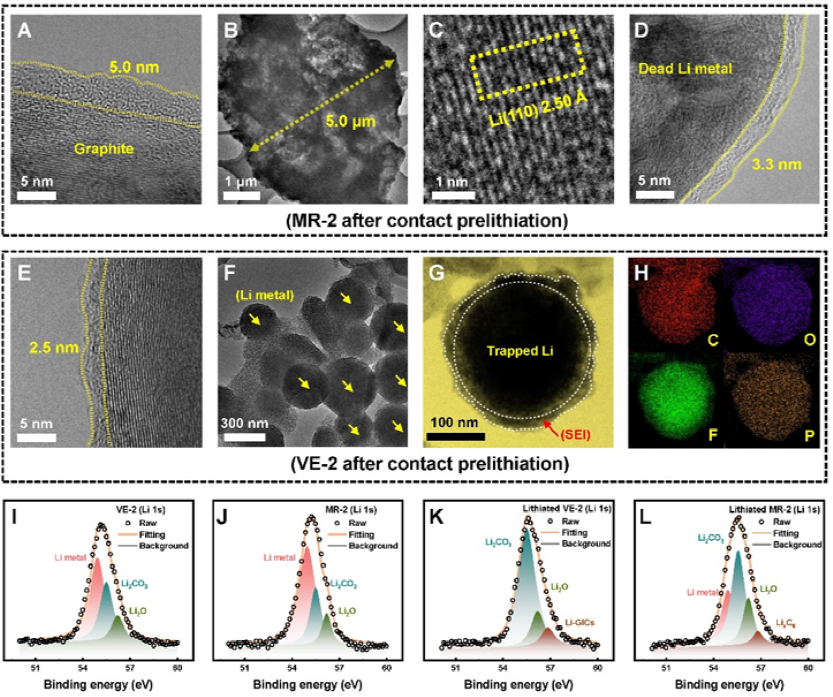

該工作結(jié)合TEM和XPS技術(shù)對預(yù)鋰化負(fù)極的反應(yīng)界面進(jìn)行了觀察。如圖3A所示,對于MR-anode,其鋰化后的石墨顆粒表面形成了5 nm厚的固態(tài)電解質(zhì)膜(SEI),說明在接觸預(yù)鋰化過程中,除了形成Li-GICs外,傳輸在負(fù)極表面的電子會(huì)促使電解液發(fā)生還原反應(yīng)。形成SEI膜是預(yù)鋰化發(fā)生的必要因素,SEI膜起促進(jìn)了鋰離子脫溶劑化。另外,在MR-anode表面上衍生了微米尺寸的“死鋰”(圖3B和3C)。同時(shí),在電解液環(huán)境中,這些未轉(zhuǎn)化的鋰源表面逐漸形成了SEI,從而進(jìn)一步失去了電子傳遞的功能。相比之下,在VE-anode體系中,鋰化石墨表面的SEI膜較薄(圖3E)。這是因?yàn)榻佑|界面處較多的電子通路影響了負(fù)極界面的電流密度分布。此外,在VE-anode中,發(fā)現(xiàn)了具有典型球型結(jié)構(gòu)的“死鋰”(圖3F),且其同樣被一層以無機(jī)內(nèi)層為主的SEI膜包裹(圖3G)。即使改善了鋰源與負(fù)極的接觸狀態(tài),也不能完全規(guī)避“死鋰”的形成。另外,VE-anode上表面的鋰膜在自發(fā)溶解和電解液刻蝕的作用下會(huì)逐漸收縮,并在表面張力的影響下形成所示的納米球結(jié)構(gòu)。研究發(fā)現(xiàn),VE-anode中的死鋰量比MR-anode低。如圖3I~L所示,VE-anode在預(yù)鋰化前后的XPS Li 1s圖譜中反映了金屬鋰膜的高度溶解,而對于MR-anode,其預(yù)鋰化后依然能捕捉到金屬鋰的信號(hào),說明有大量的鋰源沒有得到有效轉(zhuǎn)化,這也揭示了傳統(tǒng)輥軋法“補(bǔ)鋰”鋰源利用率低的科學(xué)內(nèi)涵。

圖3.(A)MR-anode接觸預(yù)鋰化后石墨界面的TEM照片。(B) 鋰化MR-anode中“死鋰”的TEM照片。(C)“死鋰”的HRTEM照片。(D)“死鋰”界面電解質(zhì)薄膜的TEM照片。(E)VE-anode接觸預(yù)鋰化后石墨界面的TEM照片。(F)鋰化VE-anode中“死鋰”的TEM照片。(G)球型“死鋰”的TEM照片,和(H)對應(yīng)的EDS mapping照片。(I)VE-anode和(J)MR-anode在預(yù)鋰化前的XPS譜圖。(K)VE-anode和(L)MR-anode在預(yù)鋰化后的XPS譜圖。

3. 鋰源轉(zhuǎn)化效率

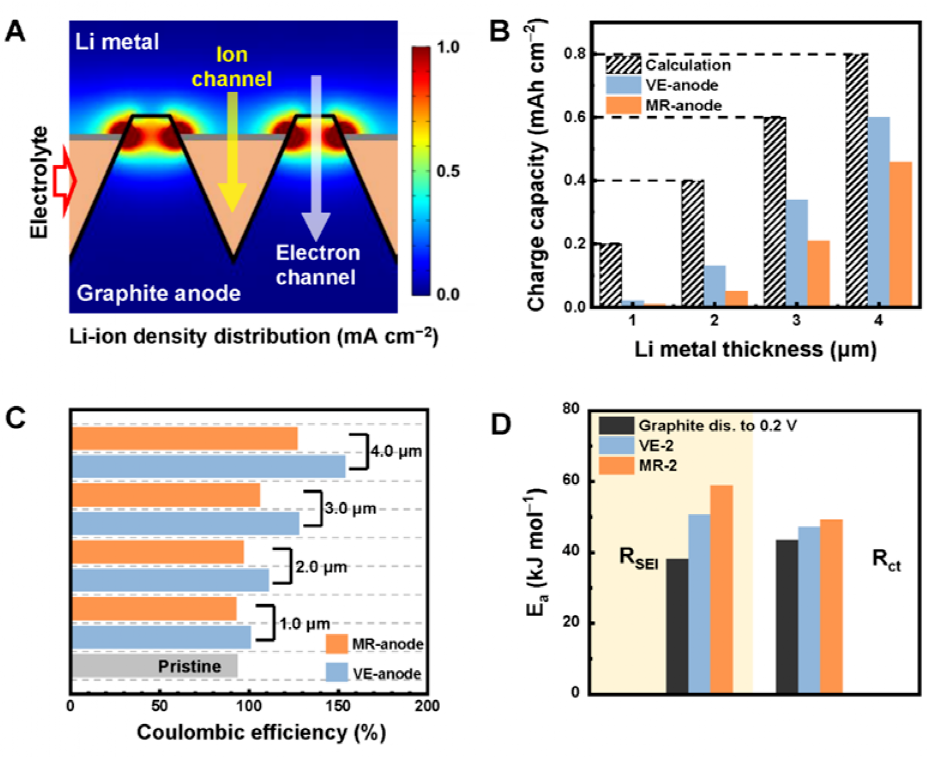

預(yù)鋰化過程中,電流密度在鋰源/負(fù)極接觸界面上分布的模擬如圖4A所示。相比其他固液界面,位于電子通路區(qū)域形成了明顯的局部電流密度。這是因?yàn)殇囋幢谎趸筝敵龅碾娮颖仨毥?jīng)過電子通路來傳遞至負(fù)極側(cè),并與鋰離子和石墨結(jié)合形成Li-GICs。從而,在局部電流密度的作用下,電子通路附近的鋰源更容易被氧化溶解,導(dǎo)致電子通路結(jié)構(gòu)收縮。同時(shí),SEI膜在接觸界面上的生長也會(huì)堵塞電子通路,阻礙電子在兩相之間的傳遞,最終導(dǎo)致電子通路被完全阻斷,接觸預(yù)鋰化反應(yīng)終止。因此,接觸界面上存在的電子通路密度是影響鋰源轉(zhuǎn)化效率的關(guān)鍵之一。在考察鋰源利用率方面,該工作分別采用了四種補(bǔ)鋰量,相應(yīng)的“補(bǔ)鋰膜”厚度分別為1、2、3和4微米。如圖4B和C所示,在半電池中(金屬鋰對電極),鋰化VE-anode的首次脫鋰容量明顯高于鋰化MR-anode。尤其當(dāng)補(bǔ)鋰厚度固定為4微米時(shí)(補(bǔ)償容量約為0.8 mAh/cm2),VE-anode預(yù)鋰化后的鋰源利用率達(dá)到91%,而MR-anode僅為74%。得益于高效的真空熱蒸發(fā)預(yù)鋰化方式,VE-anode半電池皆表現(xiàn)出更高的首次庫倫效率。另一方面,通過溫度控制的EIS測試,并結(jié)合Arrhenius公式(圖4D),可以發(fā)現(xiàn)鋰化MR-anode的界面阻抗較高,且鋰離子在SEI膜中擴(kuò)散所需要的活化能較高。說明在MR-anode體系中,局部電流密度驅(qū)使形成的SEI膜相對不均勻,且覆蓋的大量“死鋰”影響了鋰離子的擴(kuò)散和傳質(zhì)行為。

圖4.(A)鋰源/負(fù)極界面處電流密度分布的模擬圖。(B)預(yù)鋰化負(fù)極半電池的首次脫出容量對比圖。(C)預(yù)鋰化負(fù)極半電池的首次庫倫效率對比圖。(D)不同鋰化負(fù)極中鋰離子在SEI膜內(nèi)擴(kuò)散(RSEI)和電荷轉(zhuǎn)移(Rct)過程所需的活化能。

4. 接觸預(yù)鋰化反應(yīng)機(jī)制

通過上述研究發(fā)現(xiàn),在接觸預(yù)鋰化過程中,當(dāng)不考慮SEI膜的生長時(shí),鋰源與負(fù)極的初始接觸狀態(tài)是影響預(yù)鋰化反應(yīng)的關(guān)鍵因素。如圖5A所示,接觸界面內(nèi)含的電子通路數(shù)量越多,則鋰源在預(yù)鋰化反應(yīng)后的轉(zhuǎn)化率越高,從而相應(yīng)的“死鋰”量越低。因此,理想的鋰源利用率不僅主導(dǎo)了高效的接觸預(yù)鋰化過程,而且也保證了預(yù)鋰化電極具備良好的電化學(xué)性能,進(jìn)而賦予了電池更長的循環(huán)性能。圖5B總結(jié)了涵蓋界面結(jié)構(gòu)演化的接觸預(yù)鋰化反應(yīng)機(jī)制。當(dāng)將載鋰負(fù)極至于電解液后,兩相間形成的電勢差促使金屬鋰氧化。形成的鋰離子通過離子通路擴(kuò)散至負(fù)極,并與從電子通路傳輸而來的電子結(jié)合,發(fā)生負(fù)極鋰化反應(yīng)。此時(shí),電子通路區(qū)域匯集了大量的電子,呈現(xiàn)為高局部電流密度,其不僅加快了金屬鋰相的溶解,還加劇了電解液的還原反應(yīng),導(dǎo)致SEI膜在反應(yīng)界面上的進(jìn)一步生長。隨著電子通路結(jié)構(gòu)收縮和斷裂,預(yù)鋰化反應(yīng)終止。此時(shí),未反應(yīng)的鋰源完全失去了電子活性,形成了“死鋰”,同時(shí)影響鋰化負(fù)極在工作電池中的電化學(xué)行為。

相比之下,真空熱蒸發(fā)指導(dǎo)下的VE-anode具有豐富的電子通道結(jié)構(gòu),其對預(yù)鋰化過程的正向影響主要有以下幾個(gè)方面:1.高的電子通路密度有利于反應(yīng)界面電流密度的均勻分配,避免形成局部電流密度;2.反應(yīng)界面上均勻的電流分布降低了SEI膜的不均勻生長與擴(kuò)張;3.大量的電子通路,即大量的內(nèi)短路電化學(xué)活性位點(diǎn),可避免電子通路結(jié)構(gòu)的快速收縮。因此,VE-anode在接觸預(yù)鋰化后表現(xiàn)出更高的鋰源利用率和更低的“死鋰”量。

圖5.(A)電子通路密度與鋰源利用率的關(guān)系示意圖。(B)VE-anode和MR-anode體系下的接觸預(yù)鋰化過程示意圖。

【總結(jié)】

本工作通過調(diào)節(jié)鋰源/負(fù)極的初始接觸狀態(tài),從鋰源/負(fù)極界面的角度探討了接觸預(yù)鋰化的反應(yīng)過程與機(jī)制,并成功地挖掘出影響鋰源轉(zhuǎn)化的內(nèi)部因素,進(jìn)而提高“補(bǔ)鋰”效率,降低“死鋰”產(chǎn)量。主要?jiǎng)?chuàng)新點(diǎn)如下:

1. 提出“鋰源利用率”是接觸預(yù)鋰化的關(guān)鍵技術(shù)指標(biāo);

2. 揭示“補(bǔ)鋰”過程中產(chǎn)生“死鋰”對工作電池電化學(xué)性能的影響;

3. 從反應(yīng)界面角度揭示了接觸預(yù)鋰化的失效行為。

4. 發(fā)現(xiàn)提高接觸界面中的電子通道密度是高效“補(bǔ)鋰”的有效途徑之一。

相比傳統(tǒng)的機(jī)械輥壓載鋰方式,通過真空熱蒸發(fā)策略來引入鋰源可顯著提高鋰膜與負(fù)極的有效接觸面積。在蒸發(fā)環(huán)境中下,高度流動(dòng)的鋰蒸汽與負(fù)極上表面接觸后冷凝沉積,在接觸界面上可形成更加豐富的電子通路位點(diǎn)。這有效降低了匯聚在電子通路處的局部電流密度,維持了電子通路在預(yù)鋰化過程中的結(jié)構(gòu)特征,從而促使接觸預(yù)鋰化表現(xiàn)出較高的鋰源利用率(91%)。保證暢通電子通路的接觸預(yù)鋰化方法不僅可顯著提高負(fù)極的首次庫倫效率,而且能夠保證電池具有良好的長循環(huán)性能。當(dāng)與NCM811正極配對時(shí),上述預(yù)鋰化電池(1.4Ah)循環(huán)600次后的容量保持率達(dá)到95.8%。該工作對接觸預(yù)鋰化在工業(yè)電池中的實(shí)際應(yīng)用具有重要的指導(dǎo)意義,且驗(yàn)證了真空熱蒸發(fā)“補(bǔ)鋰”路線在預(yù)鋰化技術(shù)中的可行性。

本工作的作者依次為清華大學(xué)岳昕陽、姚雨星、北京理工大學(xué)張婧、復(fù)旦大學(xué)楊思宇、清華大學(xué)李澤珩、閆崇和張強(qiáng)。該研究工作得到國家重點(diǎn)研發(fā)計(jì)劃、國家自然科學(xué)基金、清華大學(xué)山西清潔能源研究院的支持。特別感謝復(fù)旦大學(xué)化學(xué)系傅正文教授對本工作的幫助,感謝天目湖先進(jìn)儲(chǔ)能技術(shù)研究院對本工作實(shí)驗(yàn)表征的大力支持。

審核編輯 :李倩

-

鋰離子

+關(guān)注

關(guān)注

5文章

562瀏覽量

38429 -

電極

+關(guān)注

關(guān)注

5文章

842瀏覽量

27830 -

電解液

+關(guān)注

關(guān)注

10文章

860瀏覽量

23503

原文標(biāo)題:清華張強(qiáng)AM:鋰電池高效“補(bǔ)鋰”的科學(xué)機(jī)制

文章出處:【微信號(hào):Recycle-Li-Battery,微信公眾號(hào):鋰電聯(lián)盟會(huì)長】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

鋰電池需預(yù)防市場過熱

鋰離子電池和鋰電池的區(qū)別

鋰電池如何科學(xué)使用?

鋰電池VS聚合物鋰電池,誰才是未來的主角?

鋰電池的優(yōu)點(diǎn)和缺點(diǎn)

鋰電池和鋰電芯的區(qū)別

鋰電池是什么,鋰電池和鋰離子的區(qū)別是什么

淺談鋰電池的補(bǔ)鋰技術(shù)

清華張強(qiáng)AM:鋰電池高效“補(bǔ)鋰”的科學(xué)機(jī)制

清華張強(qiáng)AM:鋰電池高效“補(bǔ)鋰”的科學(xué)機(jī)制

評論