組件工藝

由于單片太陽電池輸出電壓較低,加之未封裝的電池由于環境的影響電極容易脫落,因此必須將一定數量的單片電池采用串、并聯的方式密封成太陽電池組件,以避免電池電極和互連線受到腐蝕,另外封裝也避免了電池碎裂,方便了戶外安裝,封裝質量的好壞決定了太陽電池組件的使用壽命及可靠性。

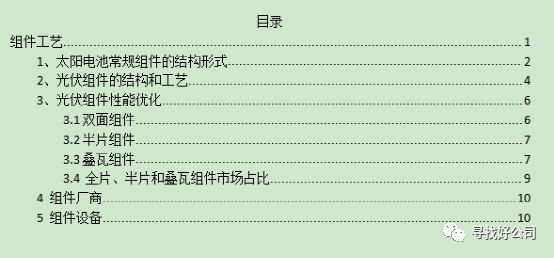

一個太陽能電池組件看起來是這樣:

(資料來源于網絡)

太陽電池組件要求:

①有一定的標稱工作電流輸出功率。

②工作壽命長,要求組件能正常工作20~30年,因此要求組件所使用的材料,零部件及結構,在使用壽命上互相一致,避免因一處損壞而使整個組件失效。

③有足夠的機械強度,能經受在運輸、安裝和使用過程中發生的沖突,振動及其他應力。

④組合引起的電性能損失小,組合成本低。

1、太陽電池常規組件的結構形式

太陽電池常規組件的結構形式有下列幾種,玻璃殼體式結構、底盒式組件、平板式組件、無蓋板的全膠密封組件。

(資料來源于網絡:百科)

2、光伏組件的結構和工藝

光伏組件的主要結構包括:太陽能電池片、EVA膠膜、光伏玻璃、鋁邊框、背板及接線盒。

(資料來源于網絡)

電池片和光伏玻璃這里不在贅述。

EVA膠膜:用于晶體硅太陽電池囊封的材料是EVA,它是乙烯與醋酸乙烯脂的共聚物,EVA是一種熱固性的熱熔膠,常溫下無黏性,以便操作,經過一定條件熱壓便發生熔融粘接與交聯固化,變的完全透明。在與玻璃粘合后,能提高玻璃的透光率, 因此對組件的輸出有增益作用;長期的實踐證明:和其他材料相比,EVA在太陽電池封裝與戶外使用中均獲得了相當滿意的效果。

背板:對電池片起保護和支撐作用,具有可靠的絕緣性、阻水性、 耐老化性,太陽能背板具有三層結構( PVDF/PET/PVDF ),外層保護層 PVDF 具有良好的抗環境侵蝕能力,中間層為 PET 聚脂薄膜具有良好的絕緣性能,內層 PVDF 和 EVA 具有良好的粘接性能;

鋁邊框:鋁合金邊框的主要作用是保護玻璃,便于安裝和運輸,增加了晶體硅太陽電池組件的密封性和整體的機械強度。太陽電池組件要保證長達25年的使用壽命,鋁合金表面必須經過處理,也即陽極氧化,表面氧化層厚度須大于20μm,用于太陽電池組件的邊框應無變型,表面無劃傷。

接線盒:晶體桂太陽電池組件的正,負極從背板引出后需要一個專門的電氣連接盒來實現與外電路的連接。為了保證25年的使用壽命,接線盒應由工程塑料注塑制成,并加有防老化和抗紫外線輻射劑,能確保組件在室外長期使用不出現老化破裂現象。

組件工藝流程:

(來源:天合光能招股說明書)

簡單總結下步驟:

焊接和串接:焊接柵線、串聯電池

疊層:將組件串、玻璃、切割好的電池封裝膠膜( EVA)、玻璃纖維以及聚氟乙烯復合膜( TPT 背板) 按照一定的層次敷設好

層壓:入層壓機內,將組件內的空氣抽出以營造真空環境,再通過加熱的方式使 EVA 熔化,以此將電池、玻璃和背板粘接在一起,最后冷卻并取出。

裝框:為玻璃組件安裝鋁框以增加組件強度,延長使用壽命。

安裝接線盒

清洗測試

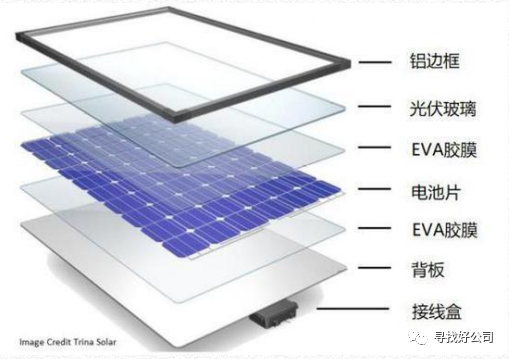

3、光伏組件性能優化

組件環節主要是通過提高輸出效率來降低成本,其中包括三個方向:

光學優化(如使用透光性更高的鍍膜玻璃、反射性更強的背板)

電學優化(如使用多主柵、半片及疊瓦技術)

結構優化(如采用無框及雙面玻璃等結構)

其中,電學優化是組件環節降本的主要方向,包括半片、多主柵、疊瓦等方式。

3.1雙面組件

顧名思義,就是一塊電池兩面都可以發電。這需要用到雙面電池技術。

2020 年,隨著下游應用端對于雙面組件發電增益的認可,以及受到美國豁免雙面組件 201

關稅影響,雙面組件市場占比較 2019 年上漲 15.7 個百分點至 29.7%,如果沒有玻璃價格上漲影響,其市場占比增幅或將更大。

2021 年,玻璃供應緊張的局面將逐步緩解,雙面發電組件的應用規模將進一步擴大,預計到 2023 年,單雙面組件市場占比相當。

(資料來源:CPIA)

3.2半片組件

半片電池技術是使用激光切割法沿著垂直于電池主柵線的方向將標準規格的電池片(如156mmx156mm)切成尺寸相同的兩個半片電池片(如尺寸156x78mm)。

由于電池片的電流和電池片面積有關,如此就可把通過主柵線的電流降低到整片的1/2,當半片電池串聯以后,正負回路上電阻不變,這樣功率損耗就降低為原來的1/4(Ploss=1/4*I2R),從而最終降低了組件的功率損失,提高了封裝效率和填充因子。

半片技術前端增加了切割電池片的步驟,同時需要對串焊及層壓過程進行適當的調整,與傳統產線設備兼容性高,主要增加了激光切割設備,新增投資少。

(資料來源:上海顧高能源)

3.3疊瓦組件

疊瓦組件利用激光切片技術將整片電池切割成數個電池小條,并用導電膠將電池小條疊層柔性聯結,優化了組件結構,實現了電池片零片間距,充分利用了組件有限面積,相同版型可較其他類型組件多放置5%的電池片,有效提高組件受光面積。

由于疊瓦工藝采用導電膠實現電池片疊層互聯,不需要像傳統組件通過焊帶金屬與硅基接觸實現電路串聯,線損減少,有效降低熱損耗。

此外,電池片通過導電膠柔性連接,應力分布均為,不僅可以適應更薄的硅片有效降本,并且隱裂風險更低,而小片電池更可將隱裂影響限制在更小的區域,即使出現隱裂功率損失也會更少。

在電路設計上,疊瓦組件實現全并聯電路,具有較其他類型組件更好的抗陰影、抗衰減、抗熱斑性能。目前疊瓦技術快速發展,成本優化下已接近常規組件。

疊瓦組件生產流程:

(資料來源:摩爾光伏)

(資料來源:光伏前沿)

疊瓦組件與傳統組件對比:

(資料來源:光伏前沿)

3.4 全片、半片和疊瓦組件市場占比

2020年,半片組件市場占比反超全片組件,占據了主要市場份額,市場占比達到 71%,同

比增加 50.1 個百分點。由于半片或更小片電池片的組件封裝方式可提升組件功率,預計未來其所占市場份額會持續增大。

4 組件廠商

根據PV InfoLink供需數據庫統計,隆基以超過20GW的組件出貨量占據第一寶座。

連續多年出貨冠軍的晶科能源退居第二,一路穩健布局持續成長的晶澳科技位居第三。

后續依序是天合光能、阿特斯、韓華Q-Cells、東方日升、正泰、First Solar、尚德。

(資料來源:PVinfolink、新材料行研筆記)

表中TOP 10廠家總計約114.1GW的組件出貨量,占據了2020年 140GW總需求的81.5%。其中,前五名廠家的出貨成長尤其明顯,相比2019年都有超過3成的年成長率,也顯示大者恒大、汰弱留強的產業趨勢依然持續。

5 組件設備

組件設備與組件制備的各個工藝流程相對應,主要設備包括激光劃片機、串焊機、自動疊層設備、層壓機以及自動流水線。

具體環節看,焊接環節需要的設備有激光劃片機、匯流條焊接機、電池片串焊機;

層疊環節需要的設備為擺模板機;

層壓環節需要層壓機;

EL測試環節需要EL測試儀;

裝框環節需要的設備為自動擺框裝框機;

裝接線盒環節需要接線盒焊接機;

清洗環節需要的設備為組件翻轉單元;

IV 測試環節用到的設備為 IV 曲線測試儀;

成品檢 驗環節需要的設備為翻轉檢查單元;

包裝環節需要包裝產線。

除上述單一設備外,設備廠商還可提供組件自動化裝備產線,涵蓋各個環節。在單GW組件產線的設備投資中,串焊機和層壓機的價值量較高,投資占比約為33%和13%。

目前國內組件生產設備基本已全部實現國產化。

激光切割設備生產技術成熟,帝爾激光和大族激光憑借其在電池片環節激光設備的研發能力和生產能力,較早進入這一市場;先導智能、沃特維、光遠股份等企業也掌握了激光切割機的生產技術。

先導智能開發的疊瓦一體焊接機集整片上料、激光劃片、絲網印刷、疊片焊接于一體,設備產能可達 3000 片/小時。

目前,串焊機主要廠商包括先導智能、金辰股份、奧特維等;

排版機的主要供應商包括寧夏小牛、三工智能和奧特維;

層壓機主要供應商包括金辰股份、蘇州晟成和博碩光電,分選機的廠商主要以奧特維、天準科技為代表。

輔料和其他相關環節以后分析具體公司再談。

參考資料:

1 公開資料

2 國家標準

3 天合光能招股說明書、和相關公司年報

4 新材料行研筆記

5 中國光伏產業發展路線圖(2020年版)

錯別字那些還沒來得及修改,先發。

文末劃重點。

鄭重說明:公司分析和估值分析是我個人觀點,不作為投資依據。各位需要自行斟酌!!

股市有風險,投資需謹慎!

更多好公司分享,請關注公眾號:尋找好公司

關注公眾號,能快人一步了解好公司分析和估值。

-

封裝

+關注

關注

128文章

8446瀏覽量

144684 -

電極

+關注

關注

5文章

840瀏覽量

27665 -

太陽電池

+關注

關注

0文章

94瀏覽量

17327

發布評論請先 登錄

電子組件的波峰焊接工藝

01005無鉛無源組件的工藝開發:模板印刷

太陽能電池(組件)生產工藝

電子組件的波峰焊接工藝

電子組件的波峰焊接工藝介紹

關于分布式光伏項目的經濟效益的介紹和應用

概述屏蔽電纜組件工藝

軍品元器件鍍金引線和焊端的除金

DEKRA德凱致力于為機動車產業提供全產業鏈的服務

激光焊接技術在焊接醫療牽引繩繞線組件的工藝應用

激光焊接技術在焊接血糖儀組件的工藝應用

什么是組件工藝

什么是組件工藝

評論