摘要:本文結合電磁理論和連接器產品的技術特點,根據相關EMC標準及技術要求,從計算電磁學分析方法和CAE技術入手,采用電磁CAE仿真的技術途徑實現對通信連接器產品EMC指標的正向設計與分析,通過EMC仿真設計及后續的試驗驗證,獲得了較好的EMC仿真設計效果,從而為連接器等電子產品的EMC設計應用提供了一種基于CAE技術分析的專業設計路徑和參考方法。

0 前言

當今世界,隨著科學技術的快速發展,各種電氣電子產品得到大量應用,一方面方便了人們的生產和生活;另一方面,也帶來了一系列電磁兼容電磁干擾的問題。世界各地對電磁兼容都有相應的技術標準/規范要求:比如,國內的3C認證,歐盟的CE認證,美國的FCC認證等。

國際電工委員會標準IEC對電磁兼容的定義為:系統或設備在所處的電磁環境中能正常工作,同時不會對其他系統和設備造成干擾。

當前,大量的EMC工程實踐表明:在產品設計階段解決EMC問題,是成本和效率上最好的選擇。但在現實中,人們往往都是在出現問題后以反復試驗試錯的方式來被動解決EMC問題。究其原因,主要是由于各種產品/系統的基本組成/結構/工作原理等的復雜性和差異化,決定了具體EMC問題的機理和關鍵技術要素的差異性和復雜性。因此,對于EMC問題,沒有簡單固定的捷徑,這也使得從設計上解決各種EMC問題,技術難度很大,需要的資源很多。

但是從技術發展的趨勢和需求來看,從設計角度解決EMC問題,才能從根本上解決產品EMC問題。如何利用設計結合仿真解決EMC問題,是很有意義的工程課題。本文以電子通信行業常用的通信連接器產品為例,對產品EMC設計的CAE仿真應用進行了一些技術上的探索工作。

1 EMC設計與CAE仿真結合的技術背景

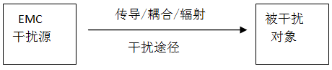

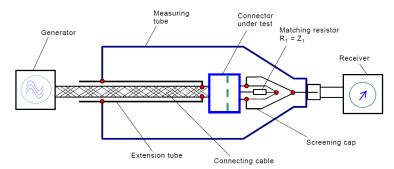

圖1 EMC應用原理示意圖

從原理而言,EMC問題包含了干擾源,被干擾對象,干擾途徑等幾個方面,其中干擾途徑又可分為傳導,耦合,輻射等方式。從專業技術角度分析來看,EMC問題要從原理上分析清楚,涉及到電路,信號/噪聲,電磁場(耦合/輻射),電子電氣器件/材料/系統等相關的多學科/專業的綜合應用,這是一項多專業交叉的系統性工作,并且有各類量化明確的EMC技術指標要求。因此,要把EMC設計做好,其難度要比單一的產品/部件設計更大,技術要求更高。正因為產品EMC正向設計的難度非常大,現實中人們大量進行的是EMC測試整改工作而不是設計工作。

對于傳統的EMC應用理論規則,由于現在的產品復雜程度和技術要求越來越高,應用環境更加復雜,適應于理想情況的這些經驗公式和規則,無法量化評估產品實際EMC效果,很難對實際設計提供技術支撐。在這里面,影響EMC準確分析的因素,主要在于實際產品復雜的物理/電磁效應。對于EMC分析而言,準確的電磁分析評估技術是極其關鍵且必需的。對于解決EMC設計問題而言,有效的電磁計算分析是重要的技術手段。

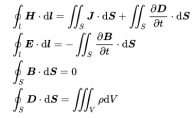

圖2 麥克斯韋方程組-積分形式與微分形式

麥克斯韋方程組是電磁學發展史上的重要里程碑,奠定了電磁場和相關應用技術的重要基礎[1]。在100多年的時間里,無數科學家和技術工作者,對于電磁場相關理論和工程技術應用,進行了廣泛而深入的工作,大大推動了這個世界的科技發展。目前電磁相關的技術與工程應用涉及到現實世界的眾多領域,在實際工程應用中,既有成熟的(低頻)電氣領域的技術,也有廣泛應用的(高頻)微波/射頻/毫米波等領域的工程技術[1,2]。在對于實際物理問題的電磁計算分析方面,自上世紀以來也已經發展出了成熟全面的計算電磁學相關專業技術[3,4,5],主流技術的應用時間超過了30年。

本來,對于實際產品進行準確電磁分析是需要技術人員有足夠的專業理論和技術功底的。但是計算電磁學相關技術為我們采用CAE(計算機輔助工程)仿真手段,對產品物理原型進行準確量化的電磁場分析提供了專業理論和技術支撐。利用計算電磁學相關算法和CAE工具,我們可以建立產品的3D物理模型,并在此基礎上進行模型設置,離散化網格和電磁計算等工作,從而將專業技術理論要求較高的復雜計算電磁分析工作轉換為便于技術人員實施的工程化CAE仿真操作,降低EMC設計人員進行專業電磁分析的門檻。

2 通信連接器EMC仿真的技術路線

2.1 CAE仿真驅動產品EMC設計的基本技術思路

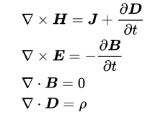

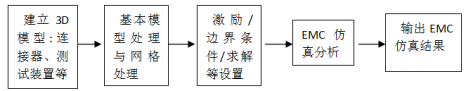

從相關行業應用看,CAE仿真在工程應用中已有數十年的實踐基礎與技術沉淀。而與EMC設計電磁分析密切相關的電磁CAE建模與仿真分析,也有30年以上的工程應用基礎。從大的行業和技術背景看,EMC設計采用CAE仿真進行驅動,具備一定的工程技術基礎和可行性[6,7]。結合CAE仿真與EMC工程實用,我們可以獲得利用CAE仿真來驅動EMC設計的工作流程與思路:

圖3 CAE仿真驅動的EMC設計流程示意圖

2.2 通信連接器EMC仿真分析的CAE技術路線

通信連接器本身是無源器件,并不直接產生干擾。但由于這些連接器大多用于數字/無線通信(5G等)設備系統的高頻/高速信號傳輸,當這些信號經過連接器內部時,如果連接器本身存在問題(如:電磁泄漏),那么連接器內部的信號會以電磁泄漏(RF泄漏等)的方式進入到連接器外部的環境,從而對周圍設備/器件等形成電磁干擾。因此,對于通信連接器而言,EMC相關的重要指標是電磁屏蔽(RF泄漏)等。為此,我們重點討論相關的EMC仿真分析問題。

2.2.1 CAE仿真工作的技術背景

根據IEC62153的相關標準[8],連接器、線纜等產品的電磁屏蔽衰減的測量通常采用triaxial(三同軸)測量方法。相關測量原理理論和具體內容,可參考具體標準,本文只簡要介紹CAE仿真分析有關的測量方法思路。

圖4 連接器的EMC指標(電磁屏蔽衰減)測量裝置示意圖

如圖4所示,根據相關標準的測量原理,簡而言之:要測量評估連接器的EMC電磁屏蔽指標,主要是在測量設置完成后,從輸入信號源(Generator)注入輸入功率信號P1,然后在測試裝置輸出的接收端(Receiver),接收并評估連接器泄漏的最大騷擾信號功率P2(峰值),然后根據泄漏的騷擾功率P2和測試輸入的功率P1,就可以獲得電磁屏蔽衰減指標:As=-10*Log(P2/P1)。根據前面連接器的EMC測量原理,要進行CAE分析,主要的基本技術工作就是:在測試條件和被測連接器的物理原型等參數已知的情況下,建立相關的3D電磁模型,分析在一定的輸入功率激勵下,輸出端的最大電磁泄漏信號功率,并在此基礎上獲得連接器的EMC電磁屏蔽指標。

2.2.2通信連接器EMC仿真的CAE技術路線

從連接器EMC測量的基本情況看,CAE仿真需要建立測試線纜,連接器,負載,測試管等3D模型,建模需要考慮的細節較多。同時,電磁信號主要是在封閉管道/連接器中運行,因此對于CAE仿真,其邊界條件為封閉空間。綜合基本情況,從計算電磁學專業考量,要獲得可行的電磁仿真效果,需要采用適應封閉空間和較強能量諧振的全波電磁算法,相對適用的是頻域有限元(FEM)或時域有限差分(FDTD)算法。從計算精度和計算規模,模型復雜程度等考慮,建議盡量采用有限元算法。這樣,我們就確定了通信連接器EMC仿真的CAE技術路線,示意框圖如下:

圖5 通信連接器EMC CAE仿真的技術路線示意圖

3 通信連接器產品EMC仿真設計的應用

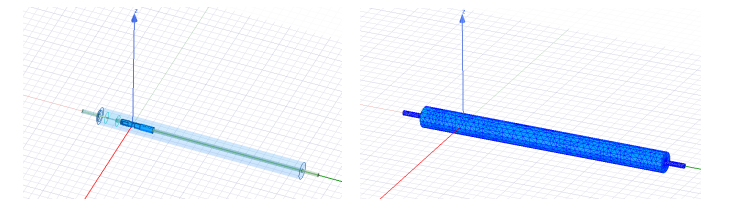

在前面連接器EMC仿真技術研究的基礎上,我們以某通信連接器為例,介紹相關連接器EMC仿真設計的應用。該連接器用于高頻高速通信,產品最初設計時由于設計師缺乏EMC經驗,在產品結構上存在較大的沒有屏蔽的孔縫結構,造成產品EMC測試無法達到IEC62153相關的電磁屏蔽指標要求[8]。在這樣的情況下,我們通過調整屏蔽層和孔縫結構,重新進行產品EMC設計。由于產品結構復雜,無法設計成完全屏蔽的形式,加之工作頻率較高(DC - 6GHz),決定了我們不能靠解析公式或經驗來評估,而只能通過精細的離散網格化CAE分析技術,來進行電磁計算分析。

根據前面的技術路線,我們選擇成熟的有限元工具ANSYS來進行建模和分析。建立起包含連接器及測試配套部件在內的3D模型,并進行相關材料,激勵,邊界條件等設置;在進行精細網格處理后,對3D電磁模型進行全波電磁仿真,獲得各種基本的電磁數據。

a.3D電磁模型 b.3D電磁模型網格

圖6 通信連接器及測試配套部件的3D電磁模型及網格

在電磁仿真分析工作中,我們按照新的EMC設計方案,對理想情況和實際工況下通信連接器的EMC指標分別進行了定量的分析計算,具體情況如下:

3.1 通信連接器理想情況的EMC仿真分析:

這里的理想情況,不考慮實際加工誤差/使用等對產品參數(特別產品設計中的縫隙結構)等的影響。計算分析獲得的EMC曲線如下:

圖7 通信連接器理想情況的EMC曲線與IEC標準模板 單位:dB

CAE分析表明:理想情況下,連接器新設計方案對應的電磁屏蔽指標最差也能達到-67 dB,相比IEC標準的要求,有20 dB以上的EMC設計余量,說明新設計方案在原理上是有效的。

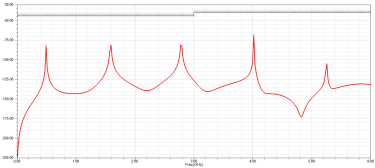

3.2 通信連接器實際工況的EMC仿真分析:

由于加工工藝等誤差,以及工作時的產品與配套部件連接/緊固等影響,實際產品縫隙尺寸會發生變化,從而影響產品EMC指標。因此,參照實際工況需要,對于不同縫隙尺寸的產品EMC指標分別進行CAE計算分析,相關仿真曲線如下所示:

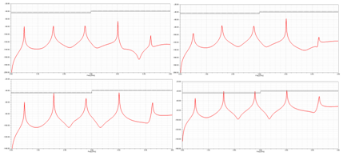

圖8連接器(縫隙0.1mm/0.3mm/0.5mm/0.7mm)的EMC曲線與IEC標準模板 單位:dB

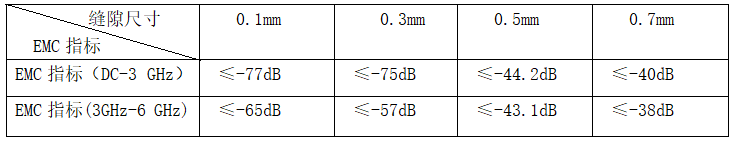

我們對幾種典型的縫隙情況進行了分析,EMC仿真指標統計表格如下:

表1 連接器不同縫隙(寬度)尺寸的EMC仿真分析指標對比

說明,根據IEC標準技術要求:連接器EMC測試的頻率范圍DC - 6GHz,其中DC - 3GHz頻段,指標小于-44dB;3GHz - 6GHz頻段,指標小于-40dB 。

從CAE分析和不同縫隙情況的EMC指標對比來看,縫隙越大,指標越差,具體而言:

1) 縫隙尺寸在0.1mm-0.3mm,EMC指標有比較大的裕量(15dB-20dB),產品比較安全;

2)縫隙尺寸在0.5mm左右,EMC指標在IEC標準要求附近,基本沒有裕量,產品風險很大;

3)縫隙尺寸在0.7mm及以上,EMC指標超出IEC標準要求,產品EMC指標分析不合格。

要確保產品實際工況下的EMC指標(最差數據值)達到IEC標準要求且有安全裕量,則對應新設計方案的產品實際縫隙尺寸需要控制在不超過0.1mm-0.3mm范圍內(最大0.3mm),這個技術要求從產品實際工程角度而言是可以實現的。由此,我們確定了產品新的設計方案。

3.3 通信連接器產品的EMC試驗驗證:

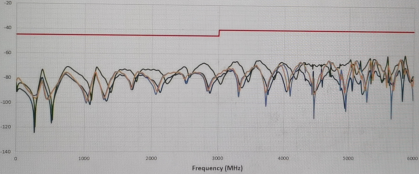

根據仿真情況,確定新的產品設計方案后,對加工制造的一些樣品進行了測試,曲線如下:

圖9連接器產品樣品的測試曲線

分析:EMC指標的優劣主要取決于頻帶內的最差指標,最差指標是評估的關鍵。這些產品樣品的縫隙實測值在0.1mm-0.2mm左右,最差的EMC指標在-60dB左右(≤-60dB),EMC裕量達15dB-20dB左右,與CAE仿真分析的EMC指標(最差/峰值)大體可以對應起來:參考表1的EMC分析指標,0.1mm,最差指標≤-65dB;0.3mm,最差指標≤-57dB。

由此可見,這里用一次EMC仿真預測/設計即實現了實際產品的EMC指標測試達標,從而實現了EMC仿真預測指導產品EMC設計的基本目的:從設計角度控制并解決EMC問題。

由于是第一輪仿真,受相關技術條件限制(建模/模型校正等),加之EMC應用的復雜性,EMC測試與仿真曲線存在一定的差異(這些差異可以通過后續的建模仿真技術優化來改進)。限于篇幅,這里簡單說明一下:EMC信號幅值小且跨度大,用儀器進行多次測量往往都有一定誤差;而對于CAE仿真,由于建模細節/網格、收斂、邊界條件、頻率帶寬/頻點數量、計算效率等因素限制,要準確仿真獲得所有不同幅值的寬頻帶EMC數據有相當難度。當前,從技術上只能通過仿真盡量把握住風險較大(幅值較大)的那些EMC數據(典型的峰值/風險數據,而不是小的微弱噪聲/干擾數據),從而借助有限技術條件為解決EMC問題提供有效技術支撐。

4 結論

本文結合電磁理論和相關產品技術特點,對通信連接器產品的EMC設計進行了具體的CAE仿真分析工作。在CAE仿真分析基礎上,確定產品EMC設計方案,經過試驗驗證,表明:采用專業CAE技術,對通信連接器等產品進行EMC仿真設計是有成效的;通過CAE技術途徑,可量化指導相關連接器產品的EMC設計工作,從而從設計角度改善EMC特性,有效控制解決EMC風險問題。

審核編輯:湯梓紅

-

仿真

+關注

關注

51文章

4234瀏覽量

135290 -

emc

+關注

關注

172文章

4112瀏覽量

185928 -

EMC設計

+關注

關注

6文章

264瀏覽量

39916 -

CAE

+關注

關注

0文章

85瀏覽量

23786 -

通信連接器

+關注

關注

0文章

3瀏覽量

6667

原文標題:【CAE年會優秀論文鑒賞】CAE仿真在通信連接器EMC設計中的應用[20221231]

文章出處:【微信號:EMC_EMI,微信公眾號:電磁兼容EMC】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

通信連接器的分類及應用

連接器的熱設計與熱仿真和熱測試

通信連接器技術的發展現狀如何

汽車連接器中連接器端子的設計

康瑞連接器講解數據通信連接器實現成本節約的方法

解析通信連接器的分類及應用

CAE仿真在通信連接器EMC設計中的應用

CAE仿真在通信連接器EMC設計中的應用

評論