No.1 案例背景

某QFP器件發(fā)生不良,不良率約10%,初步判斷為接地焊點可能存在虛焊現(xiàn)象。

No.2 分析過程

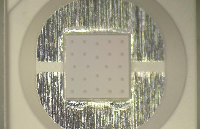

Part.1 X-Ray觀察

0°觀察

傾斜45°觀察

說明:對樣品進行X-ray檢測,接地部分呈現(xiàn)明顯的陰影霧狀,可能存在虛焊問題。

Part.2 接地焊盤切片斷面分析

接地焊點切片分析圖

說明:通過切片斷面分析,部品的一側焊點有明顯虛焊,焊錫與器件鍍層未互熔,虛焊點兩側有明顯錫填充不足的現(xiàn)象。

切片斷面測量

說明:部品底部焊盤到PCB側焊盤距離為0.11㎜,部品底部到引腳底部的距離為0.11㎜。

Part.3 SEM形貌分析

端子側焊點未融合SEM圖示

說明:器件鍍層和焊錫之間存在約5μm的縫隙,界面狀態(tài)顯示二者有作用過,但未互熔,形成了自然狀態(tài)的冷卻形貌。

PCB側的IMC狀態(tài)分析SEM圖示

說明:圖示位置PCB側焊錫IMC層狀態(tài),整體連續(xù)、致密,平均厚度約在3μm左右。

Part.4 EDS成分分析

焊錫未融合處成分

說明:EDS分析結果,鍍層面主要有Sn、Cu元素,未檢出異常成分。

PCB側IMC成分

說明:PCB側為IMC層Ni(18.52)、Sn(76.39%)、Cu(5.09%),無異常元素。

器件接地焊盤鍍層成分

說明:從接地焊盤鍍層的分析判斷,器件接地鍍層為Sn(純錫)。

Part.5 其他因素對焊錫的影響

器件尺寸

影響接地焊接的關鍵尺寸:A1 Standoff,器件接地焊盤到端子底部的距離。

說明:上述A1尺寸的測量結果顯示,A1尺寸均接近0.1mm。發(fā)生虛焊產品使用的鋼網(wǎng)厚度為0.11mm

A1尺寸的影響:

在開口面積稍大的情況下,錫膏印刷的厚度一般會≤0.11mm,回流后由于錫膏體積變小,會發(fā)生塌陷。

若A1尺寸偏大,則存在錫膏和接地焊盤不能充分接觸的風險。

回流溫度

說明:失效樣對象品生產時采用的替代測溫標本,且器件接地部分未監(jiān)控溫度,后續(xù)制作對應測溫標本,針對接地點的溫度實際測試如上圖所示。最高溫度246.5℃,220℃以上時間60s,232℃以上時間40.5s。從焊接溫度的適合性上判斷,即使器件鍍層為純錫,該溫度也不會引起虛焊問題(液相時間充足)。

No.3 分析結果

失效原因分析

綜合上述檢測結果,對接地虛焊的失效原因分析如下:

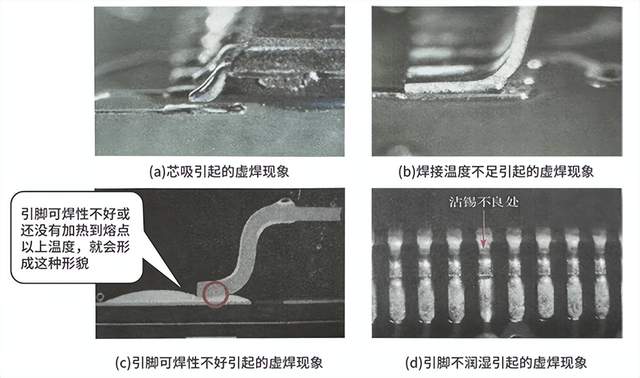

1.失效特征:焊錫與器件接地焊盤鍍層虛焊,二者未互熔,虛焊點兩側有明顯錫填充不足的現(xiàn)象。但從形貌分析,二者在回流過程中有相互接觸作用,形成了凹凸狀,如下圖:

2.對器件關鍵尺寸和回流溫度的分析,器件A1尺寸接近0.1mm,使用的鋼網(wǎng)厚度0.11mm,存在錫膏與器件接地部分接觸不充分的隱患。

基于以上測試及分析判斷,導致器件接地焊盤虛焊的原因為在器件Standoff A1尺寸偏大的情況下,鋼網(wǎng)接地部分的厚度為0.11mm,由于回流后錫膏體積減小,形成的焊點高度可能小于0.1mm,從而使焊錫與器件接地焊盤接觸不充分,形成虛焊。

分析驗證

增加QFP接地部分的印錫厚度(使用部分階梯鋼網(wǎng),0.11→0.15階梯),進行實際的生產驗證,接地部分虛焊的問題未再發(fā)生,從而證明了器件Standoff尺寸與鋼網(wǎng)厚度匹配性關系存在隱患。

案例啟示

針對QFP封裝器件,在鋼網(wǎng)設計時,要關注器件Standoff尺寸,確定其允差范圍,從鋼網(wǎng)厚度(接地局部)上做好預防性規(guī)避措施,避免因為器件Standoff允差造成的潛在性焊接失效。

審核編輯:湯梓紅

-

QFP

+關注

關注

1文章

31瀏覽量

14805 -

虛焊

+關注

關注

1文章

63瀏覽量

13846

發(fā)布評論請先 登錄

詳解錫膏工藝中的虛焊現(xiàn)象

PCBA 虛焊、假焊:藏在焊點里的“隱形殺手”,怎么破?

PCBA虛焊不再愁,診斷返修技巧全掌握

攻克 PCBA 虛焊難題:實用診斷與返修秘籍

連接器焊接后引腳虛焊要怎么處理?

SMT加工虛焊大揭秘:判斷與解決方法全攻略

SMT貼片加工虛焊現(xiàn)象:原因分析與解決步驟全解析

虛焊現(xiàn)象的發(fā)生及其預防對策

SMT錫膏貼片虛焊假焊不良原因分析

柵極驅動ic虛焊會燒嗎

PCBA錫膏加工虛焊和假焊的危害有哪些?

QFP接地虛焊分析

QFP接地虛焊分析

評論