1.元件偏移

(1)再流焊前部件偏移。

先觀察焊接前基板上組裝元器件的位置是否偏移,如果有這種情況,可檢査一下焊青鄆緒力是否合乎要求,ん是焊膏的原因,再檢査貼片機貼裝精度是否足夠、位置是否發(fā)生了偏移。貼片機貼頭不足或位置偏移,焊膏粘結力不足,可能導致部件偏移。 解決辦法是調(diào)整貼片機的安裝精度和位置,更換粘結性強的新焊音。

(2)元器件在再流焊時偏移。

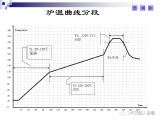

雖然焊料的潤濕性艮好,有足夠的目調(diào)整效果,但最紋生了元器件的偏移,這時要考慮再流焊爐內(nèi)傳送帶上是否有振動等影啊,對再流焊飴進檢査。如果不是這個原因,我們可以考慮曼哈頓元器件的不良因素,即兩個創(chuàng)新的一側焊接材料是否熔化快,由于熔化過程中的表面張力導致元器件的錯位。 其解決方法是,調(diào)整升溫曲線和預熱時間:消除傳送帶的振動;更換活性劑;調(diào)效膏的供給量。

2、潤濕不良

潤濕不良產(chǎn)生的原因大多是焊區(qū)表面受到污染或粘上阻焊劑,或是被接合物表面生成金屬化合物層等。例如,銀的表面有硫化物,錫的表面有氧化物,都會產(chǎn)生潤濕不良。另外,焊料中殘留的鋁、鋅、鎘等超過0.005%時,由于焊劑的吸濕作用使活化程度降低,也可能發(fā)生潤濕不良。因此,在焊接基板表面和元器件表面要做好防污措施;選擇合適的焊料,并合理設定溫度與時間。

3、裂紋

PCB在剛脫離焊區(qū)時,由于焊料和被接合件的熱膨脹差異,在急冷或急熱作用下,因凝固應力或收縮應力的影響,會使表面組裝元器件基體產(chǎn)生微裂,焊接后的PCB,在沖切、運輸過程中也必須減少對表面組裝兀器件的沖擊應力和彎曲應力。表面貼裝產(chǎn)品在設計時,就應考慮到縮小熱膨脹的差距,正確設定加熱條件和冷卻條件,并選用延展性良好的焊料。

4、氣孔

氣孔是錫點內(nèi)的微小“氣泡”,可能是被夾住的空氣或助焊劑。氣孔一般由三個曲線錯誤所引起:第一,峰值溫度不夠;第二,再流時間不夠;第三,升溫階段溫度過高,造成沒揮發(fā)的助焊劑被夾在錫點內(nèi)。這種情況下,為了避免氣孔的產(chǎn)生,應在氣孔發(fā)生的點測量溫度曲線,適當調(diào)整直到問題解決。 另外,元器件焊端、引腳、印制電路板的焊盤氧化或污染,或PCB板受潮,都能引起焊錫熔融時焊盤、焊端局部不潤濕,未潤濕處的助焊劑排氣及氧化物排氣時就會產(chǎn)生氣孔。

5、PCB扭曲

PCB扭曲問題是SMT大批量生產(chǎn)中經(jīng)常出現(xiàn)的問題。其原因主要包括:PCB本身原材料選用不當,特別是紙基PCB,加工溫度過高,會使其扭曲;PCB設計不合理,組件分布不均,這會造成PCB熱應力過大,外形較大的連接器和插座也會影響PCB的膨脹和收縮,乃至出現(xiàn)永久性扭曲:雙面PCB中若一面的銅箔保留過大(如地線),而另一面銅餡過少,會造成兩面收縮不均勻而出現(xiàn)變形;再流焊中溫度過高也會造成PCB扭曲。其解決辦法是,在價格和空間容許的情況下,選用質(zhì)量較好的PCB或增加PCB的厚度,以取得最佳長寬比;合理設計PCB,雙面的銅箔面積應均衡,在貼片前對PCB進行預熱:調(diào)整夾具或夾持距離,保證PCB受熱膨脹的空間;焊接工藝溫度盡可能調(diào)低;已經(jīng) 現(xiàn)輕度扭曲時,可以放在定位夾具中,升溫復位,以釋放應力。

審核編輯:湯梓紅

-

pcb

+關注

關注

4351文章

23405瀏覽量

406557 -

焊接

+關注

關注

38文章

3395瀏覽量

60942 -

回流焊

+關注

關注

14文章

499瀏覽量

17359

發(fā)布評論請先 登錄

回流焊缺陷分析

回流焊缺陷分析

評論