從石墨到超薄鋰金屬的過渡是實現更高電池能量密度(500 Wh kg?1)的關鍵步驟。盡管鋰金屬電池(LMBs)前景廣闊,但仍面臨許多基本挑戰(zhàn)和技術缺陷。特別是,臭名昭著的鋰枝晶生長和與大多數電解液的寄生反應,這會導致差循環(huán)性能和安全問題。由于鋰枝晶的形成和界面反應強烈依賴于鋰金屬負極的表面性質,因此在鋰表面建立有效的固體電解質界面(SEI)是LMB的關鍵策略。

鋰金屬粉末(Li metal powders,LMP)基復合電極作為一種三維解決策略,在LMBs中的應用具有許多優(yōu)點。LMP的球形導致更高的表面積鋰(HSAL),從而有效降低局部電流密度。此外,LMP漿料處理提供了鋰厚度控制的便利性,并實現了更寬(》100 mm)和更薄(20 μm)的鋰負極制造,從而實現靈活的電池配置設計。

為在LMP上形成穩(wěn)定的SEI,使用功能性添加劑的電解液設計是最傳統(tǒng)的方法。特別是,LiNO3是醚類電解液中研究最廣泛的添加劑,可改善含鋰金屬可充電池的界面穩(wěn)定性。然而,由于商業(yè)LMP表面不平整,電池內LiNO3添加劑的電化學后還原可能會阻礙SEI的均勻改性。

近日,韓國大邱慶北科學技術院Hongkyung Lee、Yong Min Lee、韓巴大學Myung-Hyun Ryou提出了一種20 μm厚的LiNO3預植入LMP(LN-LMP)復合電極,該電極通過合理設計可用于LMP的表面穩(wěn)定。通過向含有LMP和PVDF-HFP粘合劑的漿料中添加LiNO3,可通過形成均勻富集Li3N和LiNxOy化合物,對LMP表面進行化學誘導硝化。

預植入的LiNO3進一步作為一個儲存器,可持續(xù)地釋放到電解液中,從而在循環(huán)時修復SEI。與對照電池相比,使用LN-LMP的LMB具有優(yōu)異的循環(huán)性能(進行450次循環(huán)后容量保留率為87.3%),甚至優(yōu)于含有LiNO3電解液的電池。

此外,通過與高負載LiNixMnyCo1–x–yO2(NMC)正極匹配進一步證明了實際電池的可行性以及薄LN-LMP負極與先進電解液結合的多功能性。相關工作以題為“Robust Cycling of Ultrathin Li Metal Enabled by Nitrate-Preplanted Li Powder Composite”發(fā)表在國際著名期刊Adv. Energy Mater.上。

【內容詳情】

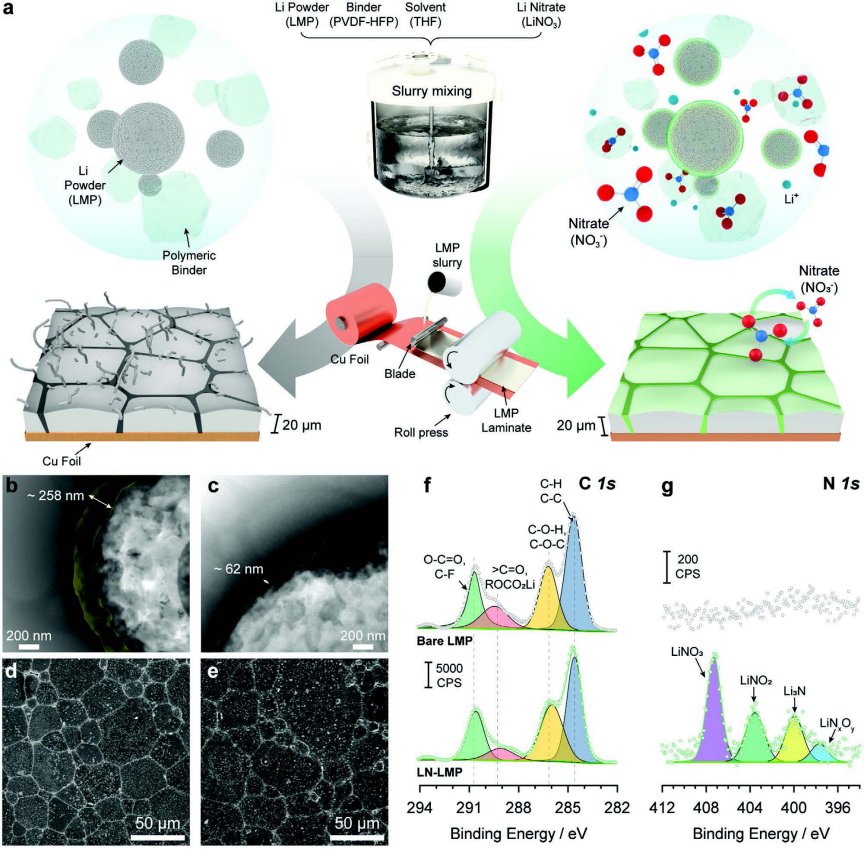

LN-LMP復合電極的制備和表征

圖1a說明了LMP基復合電極的制造過程,包括將市售LMP、聚合物粘合劑(PVDF-HFP)、有機溶劑(THF)和鋰表面穩(wěn)定劑(LiNO3)進行漿料混合,然后進行涂布,隨后進行間隙控制輥壓工藝。與現有的薄鋰箔制造技術(如擠壓層壓工藝,電鍍,和氣相沉積)相比,LMP漿料混合和涂布工藝能夠更快、更經濟地制造厚度可控的大面積鋰金屬電極。

cryo-TEM圖像顯示,原始LMP表面粗糙,不均勻,鈍化層厚(≈260 nm)。有趣的是,鈍化層通過THF溶劑處理得到了明顯的拋光。研究結果表明,LMP漿料中的THF溶劑可滲透穿過鈍化層,并溶解其主要成分,例如Li2CO3,從而允許在漿料混合期間LiNO3與LMP發(fā)生化學反應。

盡管裸LMP和LN-LMP復合材料都經歷了THF表面清洗,但預制的LiNO3可在漿料混合過程中與單個LMP發(fā)生化學反應,通過表面硝化來補充鈍化,從而使LMP表面具有均勻且優(yōu)選成分的SEI。

為揭示LMP表面的成分變化,進一步對裸LMP和LN-LMP電極進行了XPS分析。在C1S光譜中,LN-LMP電極的C-O(286.5 eV)和O-C=O(289.0 eV)峰強度相對較低,表明富含Li2CO3的LMP表面由于LiNO3觸發(fā)LMP漿料中的表面硝化而損失了Li2CO3。

此外,與裸LMP相比,LN-LMP電極在N 1s光譜中觀察到明顯的LiNO2、Li3N和LiNxOy的特征峰。這些清楚地表明,LMP漿料中LiNO3的存在觸發(fā)了與LMP的化學反應,從而導致LiNO3衍生的鈍化。

此外,未參與化學反應的額外LiNO3可以浸漬在位于LMP之間接觸邊界處的PVDF-HFP基體中,并在長時間的電池循環(huán)中作為電解液添加劑。因此,在LMP漿料制備過程中,LiNO3的預植入不僅導致了初始階段的化學誘導富N鈍化,而且還為LN-LMP復合材料附近的電解液提供LiNO3以實現其可持續(xù)保護。

圖1 LN-LMP復合電極的制備和表征

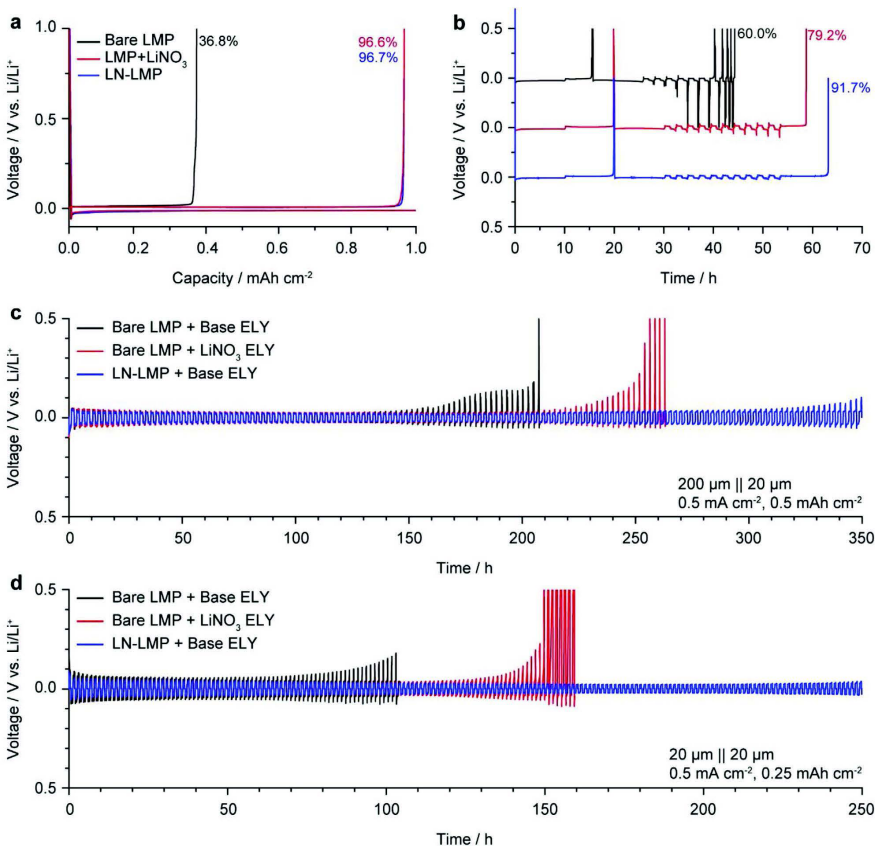

Li||Cu和Li||Li電池性能

Li||Cu電池的首次循環(huán)電壓曲線顯示,即使使用腐蝕性碳酸酯電解液,使用LN-LMP電極的電池仍顯示出≈96.7%的庫侖效率(CE),遠遠超過裸LMP電池(36.8%)。當裸LMP電池采用含LiNO3的電解液時,CE提高至96.6%,表明LiNO3衍生的SEI允許在首次循環(huán)中進行高度可逆的鋰沉積/剝離。

在隨后的循環(huán)中,使用LN-LMP電極的電池表現出更高的CE。因此,LN-LMP復合材料在循環(huán)過程中可更有效地實現鋰的可持續(xù)穩(wěn)定。

LN-LMP復合電極還通過與200 μm鋰金屬箔匹配進行了進一步驗證。結果顯示,經過大約90次循環(huán)后,裸LMP電池的過電勢急劇增加,表明電池阻抗驅動的電池故障。同時,由于SEI穩(wěn)定作用,后來(約122個循環(huán))觀察到含LiNO 3的裸露LMP電池突然過電勢增加。

但是,LN-LMP電池表現出穩(wěn)定的電壓曲線,過電勢較低,并且可循環(huán)350小時。當電池由兩個薄的20 μm LMP電極對稱構建時,與20 μm LMP/200 μm 鋰金屬箔電池相比,電池內的可用鋰量變得更加有限(≈8.5%),因此,由于電極兩側的嚴重劣化,電池可能更快地失效。

但采用LN-LMP的對稱電池即使使用無LiNO3的碳酸酯電解液,循環(huán)穩(wěn)定性也得到改善。因此,LN-LMP復合電極通過抑制重復循環(huán)時的SEI增長,可以更有效地阻止電池阻抗的升高,同時為LMP提供更早的保護。

圖2 Li||Cu和Li||Li電池性能

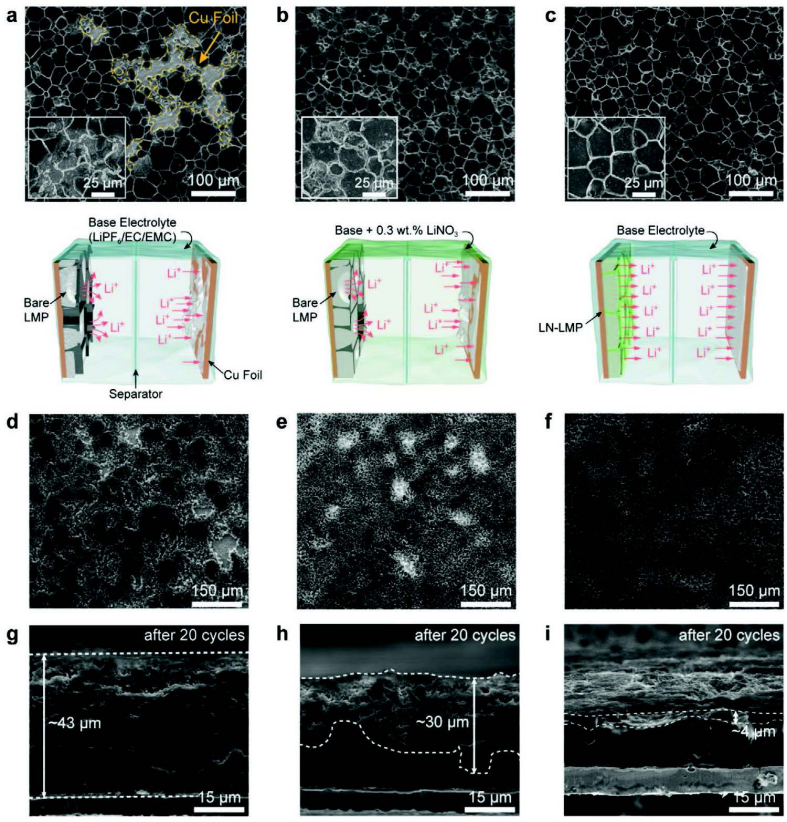

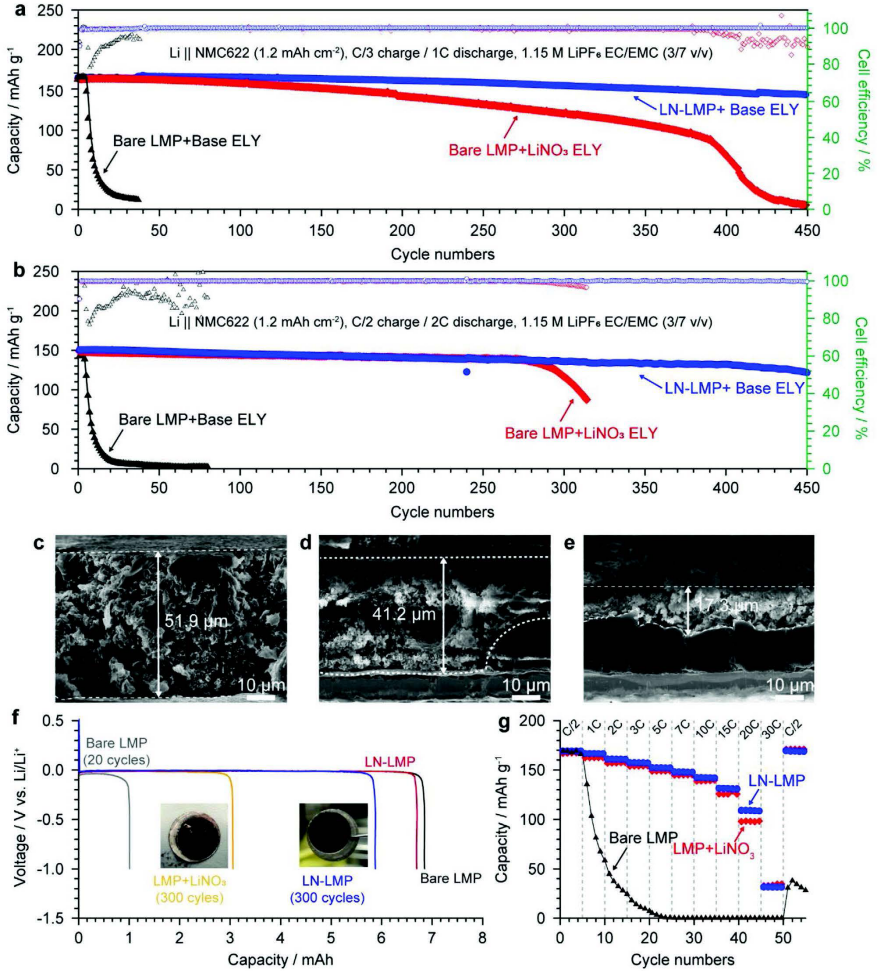

循環(huán)后SEM分析

由于電池阻抗升高與鋰金屬的形態(tài)失效密切相關,因此通過SEM比較了不同電極的鋰沉積/剝離形態(tài)特征(圖3)。首次循環(huán)后的Li||Cu電池顯示,無論電解液中是否添加了LiNO3,裸LMP電極始終在局部點顯示出強烈的鋰溶解。

類似地,在銅箔上發(fā)現了不均勻的鋰沉積區(qū)域。然而,得益于通過LiNO3預植入而產生高效且均勻的鈍化,LN-LMP電極能夠使鋰均勻溶解而沒有鋰缺陷點,并且相應的銅箔上均勻分布的鋰沉積物證實了這一點。

LN-LMP電極上均勻、致密的鋰沉積有助于緩解長時間循環(huán)后的負極膨脹。如圖所示,Li||Li電池經過20次循環(huán)后,使用無LiNO3電解液的裸LMP電池顯示出幾乎完全的鋰耗盡,以及兩倍的負極膨脹(43 μm),這可能是由于與電解液的廣泛副反應和“死”鋰積聚。

另一方面,含有LiNO3電解液的裸LMP電池部分緩解了負極膨脹(≈30 μm),但由于原始鈍化層的不均勻性,出現了不規(guī)則的鋰沉積/溶解。與此形成鮮明對比的是,LN-LMP電極僅顯示出≈4 μm厚的鈍化層生長,保持了其原始厚度(≈20 μm)。

因此,在LN-LMP電極中預先植入的LiNO3在形成均勻富氮鈍化層和可持續(xù)地將LiNO3釋放到電解液中起到多種作用,因此在循環(huán)過程中可及時修復受損的SEI,從而有效抑制鋰枝晶并緩解鈍化層生長。

圖3 循環(huán)后的SEM分析:a-c) Li||Cu電池中的LMP,d-e) Cu箔;g-i) Li||Li電池中的LMP

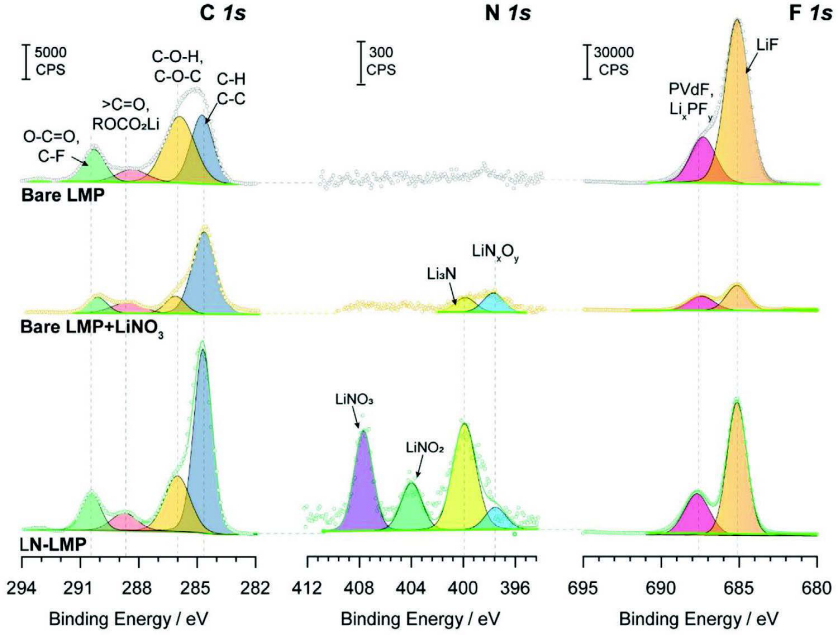

LN-LMP的SEI成分分析

為確定LN-LMP在電化學循環(huán)后SEI成分變化中的作用,研究了循環(huán)初始階段的XPS光譜演變(圖4)。已知處于286.5和290.5 eV的聚合物醚(C-O)和羧酸(O-C=O)衍生物被認為是碳酸酯溶劑的分解產物。

在裸LMP電極中,循環(huán)后這兩個峰的強度相對增加,而LN-LMP電極的光譜形狀與循環(huán)前非常相似,變化不大。這表明LN-LMP有效地抑制了與電解液溶劑的進一步反應。在裸LMP電極與添加了LiNO3的電解液相結合中觀察到了相似的光譜形狀,表明LN-LMP復合材料中預植入的LiNO3與作為電解液中添加的LiNO3起著相似的作用。

然而,通過觀察N 1s和F 1s譜,可證實LN-LMP電極中預植入的LiNO3與電解液中LiNO3添加劑不同的作用。盡管含有LiNO3電解液的裸LMP電極的N 1s光譜由于LiNO3還原而顯示Li3N和LiNxOy峰,但峰強度相對較弱,這意味著裸LMP與溶解在電解液中的LiNO3發(fā)生了限制性反應。

另一方面,LN-LMP電極顯示了所有可能的LiNO3還原衍生物,包括LiNO2、LiNxOy和Li3N,這表明在SEI形成期間,預植入LiNO3對于富集有益成分(例如Li3N)更有效。換言之,無論添加到電解液中的LiNO3量如何,人工SEI中LiNO3衍生組分的富集量是有限制的。

通常LiF被認為是建立穩(wěn)定SEI的有益成分。當向電解液中添加LiNO3時,由于LiNO3的早期還原,LiF峰強度顯著降低,這可能會阻礙LiF最初進入SEI。相比之下,LN-LMP復合材料允許通過PF6-還原形成LiF,從而在循環(huán)初始階段SEI積聚時同時供給Li3N和LiF。

LN-LMP的SEI定制模式不同于通過電解液添加劑進行的常規(guī)SEI改性,這在確保長期循環(huán)穩(wěn)定性方面更有效。另一方面,LN-LMP復合材料通過均勻的預鈍化和LiNO3的可持續(xù)釋放實現了良好平衡的Li3N和LiF成分,從而在長時間循環(huán)過程中對LMP提供更好的保護。

因此,LN-LMP電極有效地促進了初始循環(huán)階段有益的SEI形成,從而在后續(xù)的循環(huán)中提高循環(huán)穩(wěn)定性。

圖4 Li||NMC622循環(huán)后的LMP的XPS光譜

Li||NMC622電池的電化學性能

如圖所示,由于鈍化不良和不均勻性,裸LMP的循環(huán)在相似的N/P比(≈2.8)下退化更快,僅在幾個循環(huán)后顯示立即失效。與此形成鮮明對比的是,具有LN-LMP復合電極的電池在長時間循環(huán)后表現出優(yōu)異的循環(huán)性能,具有穩(wěn)定的CE。

因此,該研究提出的LN-LMP電極設計提供了使用超薄鋰負極的機會,該負極可減輕循環(huán)壽命限制,從而實現高能量密度電池設計,同時降低性能損失。

為揭示三種不同LMP電極在長時間循環(huán)后的實際鋰形態(tài),進一步利用SEM分析了循環(huán)300次后的LMP電極。LN-LMP復合電極的膨脹僅為65%,與裸LMP相比,SEI厚度減少了95%,并且在300次循環(huán)后,多孔SEI下方≈16 μm的新鮮鋰仍然保持良好。

此外,收集循環(huán)后的LMP電極并重新組裝Li||Cu電池,以量化循環(huán)過程中的鋰損失。LN-LMP電極在300次循環(huán)后測得的剩余容量為5.87 mAh,僅相當于300次循環(huán)期間的0.82 mAh鋰損失,這意味著盡管在碳酸酯電解液中,其仍具有優(yōu)異的CE。

倍率測試也證實,在LN-LMP電極上持續(xù)、均勻的富氮 SEI積累有助于均勻的鋰沉積/剝離,從而即使在較高電流和腐蝕性碳酸酯電解液下也能將鋰損失降至最低。

圖5 Li||NMC622電池的電化學性能

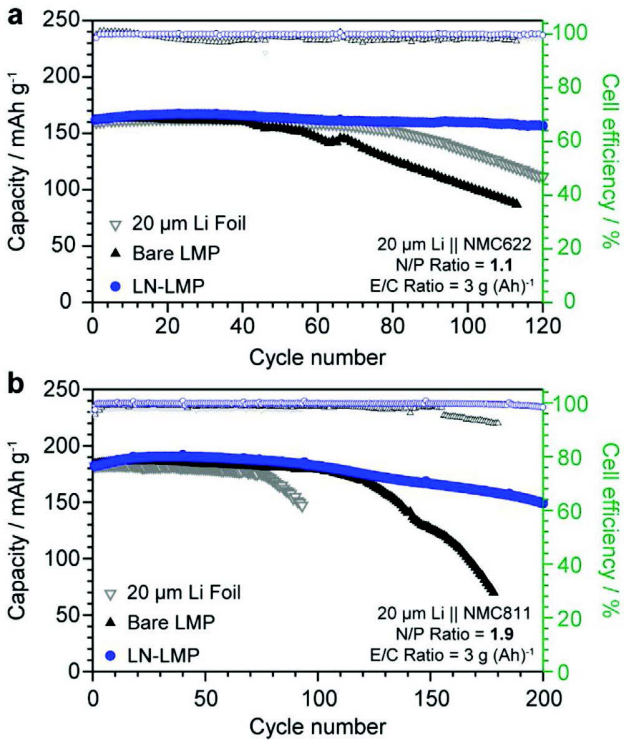

Li||高負載NMC電池的電化學性能

進一步采用局部高濃電解液(LiFSI/DME/TTE)、高負載NMC622、NMC811,并嚴格控制電解液量(E/C)比為3.0 g Ah?1,對LN-LMP進行驗證。如圖所示,20 μm厚的LN-LMP負極在Li||NMC電池循環(huán)中表現出顯著的改善,不僅超過了裸LMP負極,并且優(yōu)于市售20 μm厚鋰箔。

因此,LN-LMP復合負極表現出與先進電解液的優(yōu)異相容性,在嚴苛條件下協同改善了LMB的循環(huán)性能。

圖6 Li||高負載NMC電池的電化學性能

【結論】

綜上所述,該研究報道了一種厚度為20 μm的LN-LMP復合電極,其設計合理,能夠對LMP進行均勻和可持續(xù)的鈍化。XPS和SEM-EDX分析表明,在LMP料漿混合過程中預植入LiNO3可誘導單個以Li3N和LixNOy衍生物修飾的LMP的均勻表面硝化。

均勻的表面硝化使得鋰沉積在整個電極表面上的空間分布均勻,從而產生高度可逆的鋰沉積/剝離。此外,在長時間的循環(huán)過程中,預植入的LiNO3可持續(xù)釋放到電解液中,從而實現可持續(xù)的SEI穩(wěn)定。因此,LN-LMP復合電極的有益特性可使大面積無負極電池設計能夠在不影響性能的情況下實現更高的能量密度。

編輯:jq

-

電解液

+關注

關注

10文章

860瀏覽量

23415 -

電池

+關注

關注

84文章

10964瀏覽量

133851 -

復合電極材料

+關注

關注

0文章

3瀏覽量

1339 -

聚碳酸酯

+關注

關注

0文章

6瀏覽量

2470

原文標題:改善鋰金屬循環(huán),提前加點“鹽”

文章出處:【微信號:Recycle-Li-Battery,微信公眾號:鋰電聯盟會長】歡迎添加關注!文章轉載請注明出處。

發(fā)布評論請先 登錄

超聲波焊接有利于解決固態(tài)電池的枝晶問題

全固態(tài)鋰金屬電池的最新研究

斯坦福大學鮑哲南/崔屹PNAS:高性能鋰金屬電池用單氟電解質

篩選理想的預鋰化正極應用于無負極金屬鋰電池

通過電荷分離型共價有機框架實現對鋰金屬電池固態(tài)電解質界面的精準調控

循環(huán)腐蝕試驗(CCT):一種評估材料耐久性的動態(tài)測試方法

欣界能源發(fā)布“獵鷹”鋰金屬固態(tài)電池

鹽霧測試:評估金屬材料耐腐蝕性能的重要手段

復合鹽霧試驗箱試驗方式與注意事項

哪些因素會影響鹽霧試驗箱結果

鹽霧腐蝕試驗箱的檢定流程分為幾步

鹽霧試驗一個循環(huán)相當于自然環(huán)境多久

改善鋰金屬循環(huán)可以提前加點“鹽”

改善鋰金屬循環(huán)可以提前加點“鹽”

評論