多層陶瓷電容器(MLCC)是微波組件或模塊中常用元件。由于組件或模塊的體積較小,數量小、品種多、結構復雜,元器件的裝聯不適用鋼版印刷涂膠、自動貼片等工藝,多采用手工電烙鐵焊接方式進行裝聯。然而,經手工電烙鐵焊接裝聯后的MLCC,在后續的測試調試、環境適應性試驗中,經常出現因熱損傷產生的裂紋,嚴重的可導致產品失效。接下來,小編將接著《微波組件中多層陶瓷電容器裝聯工藝研究》一文中的內容繼續講解分析。

2)DPA分析

按試驗組編號,將安裝有MLCC的PCBA按照DPA樣品制作程序進行研磨、顯微檢驗取樣,本文采用DZ-3型體視顯微鏡觀察陶瓷電容器研磨界面結構,研磨過程中如發現PCBA上電容器內部結構異常,即對研磨界面進行攝片。

研磨解剖結果顯示,共有12只電容器內部發現裂紋缺陷。其中,PCBA上a3位置電容器存在裂紋缺陷的比例為:A1組為20%、A2組為10%、A3/A4組為0;PCBA上b2/b3位置電容器存在裂紋缺陷的比例為:B1組為30%、B2組為20%、B3/B4組為0。MLCCDPA分析統計結果見表1。

從試驗中分析,幾乎所有裂紋缺陷都出現在MLCC的電極附近。

4、陶瓷電容器DPA結果分析

1)MLCC焊接熱應力

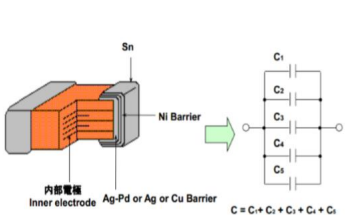

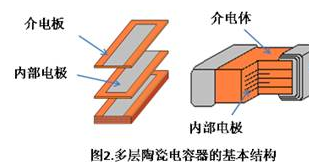

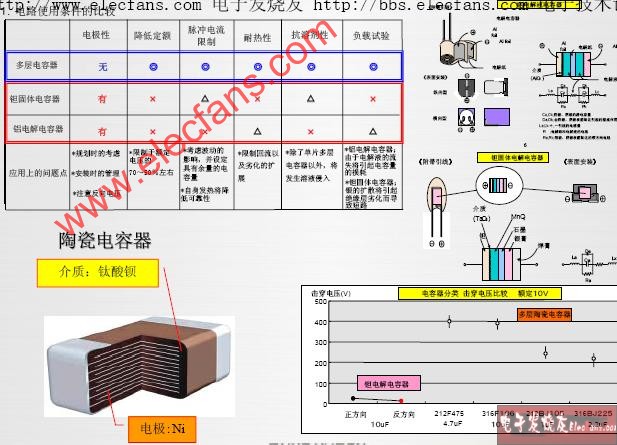

MLCC是由陶瓷介質、金屬內電極、端電極3部分組成,陶瓷介質和金屬內電極交錯形成疊層結構。不同材料的物理性質各不相同,特別是無機非金屬和金屬材料之間差異更大。在MLCC裝聯焊接中,材料的熱膨脹系數和焊接熱的傳導對焊接可靠性影響很大,陶瓷介質材料的熱膨脹系數約為7×10-6/℃、熱導率為5W/(m·K),而電極和焊接材料的熱膨脹系數為16×10-6~23×10-6/℃,熱導率為35~50W/(m·K)。因此,當結構的溫度變化時,其內部將產生熱不匹配,并產生熱應力,在足夠大的交變熱應力作用下,MLCC易發生熱疲勞失效、電容器內部出現裂紋以及多層結構內部脫落失效。

表1MLCCDPA分析統計結果

另一方面,手工焊接過程中,PCB的焊盤在高溫烙鐵頭的作用下,局部受熱、膨脹,冷卻后收縮使MLCC處于應力裝聯狀態。在后續的溫度循環試驗或裝配應力作用下,應力釋放,造成MLCC損傷。

2)分組試驗結果對比

對試樣MLCC外觀目視檢驗和DPA解剖分析結果,采用焊接方法3、4分組中所有電容器未發現結構內和外形熱應力損傷,說明回流焊工藝進行焊接,由于焊接過程中回流曲線設置了預熱區,MLCC由室溫較緩慢的升至焊接溫度,溫度變化梯度小,溫度場較均勻,這樣的焊接條件能有效減小電容器在電裝過程中受到的綜合應力的影響,最大程度保障電容器在電裝環節的可靠性。

由于手工烙鐵焊接,難以避免烙鐵頭觸碰MLCC的端電極,且焊料量不易控制,PCB焊盤局部受熱產生形變,這些原因造成MLCC內部熱場分布瞬間突變,在強烈的溫度沖擊下產生熱應力,使得MLCC形成應力安裝,是MLCC焊接失效的主要因素。

5、結論

綜上所述,陶瓷電容器采用手工焊接方式下進行裝聯時,出現內部結構裂紋、電極損傷,主要原因是:MLCC端頭電極溫度的溫度急劇變化,其內部產生熱不匹配,并產生熱應力,PCB焊盤局部受熱產生形變,在足夠大的交變熱應力作用下,MLCC易發生熱疲勞失效、電容器內部出現裂紋以及多層結構內部脫落失效。

通過分組焊接對比試驗表明,在smt貼片打樣或加工生產中,傳統的MLCC手工焊接方式,易產生陶瓷電容器的結構性損傷,在微波模塊或組件使用中,成為MLCC可靠性下降的主要原因;在微波模塊或組件中,MLCC裝聯焊接不適合選用回流焊接工藝時,應當將電容器預先采用紅膠固定,在適當預熱條件下用恒溫智能烙鐵焊接,且烙鐵頭不能觸及MLCC端頭電極,烙鐵頭溫度不應超過260℃,焊接時間為2~3s。

外觀檢查和DPA解剖分析結果中,回流焊接試驗組中全部電容器內部結構均未見異常,說明采用smt回流焊工藝進行焊接,能有效減小陶瓷電容器在裝聯焊接過程中受到的綜合應力的影響,最大程度保障陶瓷電容器在電裝環節的可靠性。

編輯:hfy

-

MLCC

+關注

關注

47文章

725瀏覽量

46988 -

陶瓷電容器

+關注

關注

1文章

223瀏覽量

25770 -

PCBA

+關注

關注

24文章

1705瀏覽量

53328

發布評論請先 登錄

貼片多層陶瓷電容器的制作方法

MLCC(片式多層陶瓷電容器)

多層陶瓷電容器的基本結構

多層陶瓷電容器的選用

Vishay推出無磁性表面貼裝多層陶瓷片式電容器(MLCC)---VJ

多層陶瓷電容器的使用介紹

一文講解多層陶瓷電容器裝聯工藝

一文講解多層陶瓷電容器裝聯工藝

評論