微納制造技術一般是指微米、納米級的材料、設計、制造、測量控制和產品的研發、加工、制造以及應用技術。微納制造技術是繼IT、生物技術之后,21世紀最具發展潛力的研究領域和新興產業之一。

微納制造技術最早是由加工精度研究的角度延伸出來的。伴隨著科技進步和制造業的快速發展,人們對加工精度的要求越來越高,傳統加工方式的加工精度越來越難以滿足諸多領域的應用和研究需求。這一需求促使人們投入到更高精度加工技術的研發上。從最初的毫米級(10-3m)到微米級(10-6m)和納米級(10-9m),人類的制造水平逐步由宏觀尺度向微觀尺度邁進,“微納制造技術”的概念也應運而生。

微納制造的加工材料多種多樣,相對金屬材料與硅和玻璃等無機材料而言,聚合物基材廉價易得且具有更好的生物兼容性、電絕緣隔離性、熱隔離性等性能。近年來,基于聚合物的微加工制造技術已成為微細加工中的又一研究熱點。大量學者對基于聚合物的微加工技術如微注射成型技術、微鑄造技術及微壓印技術進行了深入的研究。由于聚合物材料提供了相當廣泛的物理及化學性質,同時具有成本低及適用于大批量制造等眾多優點,因而隨著微納米技術的不斷發展,聚合物材料在光學、化學、生物及微機電領域中獲得了越來越廣泛的應用,不同微納結構制品具有不同的性能與應用場合。微光學方面:繞射組件(DOE)、光波導組件(waveguide)、微透鏡陣列(Micro lens array)、光纖連接器(optical coupler)、LCD;生物醫學方面:生物芯片(biochip)、PCR擴增、DNA測序與檢測器等;化學方面:毛細管電泳(CE)、芯片實驗室(lab on a chip)、微流控芯片、微混合器(micromixer)等,及納米生物醫學材料。

微納制造技術,尤其是以聚合物為加工對象的微納制造技術在創新應用中正變得越來越重要,世界各國和地區都非常重視其發展,紛紛啟動研究計劃、創立技術平臺,對微納制造技術的研發和產業化予以資金支持和技術支撐。在我國,微納制造技術同樣是重點發展方向之一。國務院最新公布的《國家中長期科學和技術發展規劃綱要(2006~2020)》中指出,制造業是國民經濟的物質基礎、國家安全的主要保障和國家競爭力的重要體現。《綱要》將“微納制造”技術確立為引領未來產業發展的22項前沿技術之一。在科技進步的推動作用下,以微納制造為代表的先進制造技術必將向“信息化、極限化和綠色化”的方向發展,最終成為“未來制造業賴以生存的基礎和可持續發展的關鍵”。

1 典型聚合物微納器件及系統

通過在聚合物表面構造微納米尺度結構及其陣列,可以得到聚合物微納結構制件,不同種類的微納結構賦予聚合物制件許多特殊的功能。如具有微槽流道的微流控生物芯片;具有微納透鏡陣列的光學元件,如導光板、偏光板等;具有仿生微結構的疏水薄膜以及具有高深寬比V槽結構的微結構換熱器等。上述微結構制件在生物醫學分析、藥物開發、無痛給藥、微反應過程、LCD顯示器關鍵光學材料、高效換熱等場合發揮了重要的作用。隨著聚合物成型方法的不斷成熟與發展,聚合物微結構器件的種類和應用范圍也隨之豐富與擴大。

1.1 聚合物微流控芯片

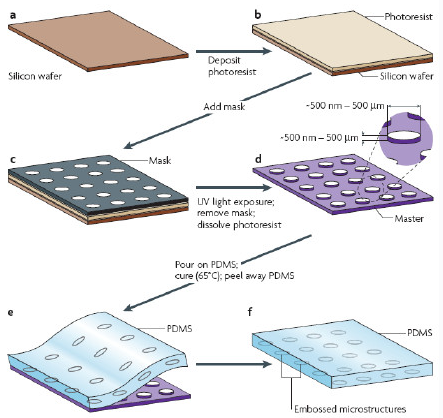

微流控芯片是在普通毛細管電泳的基本原理和技術的基礎上,利用微加工技術在硅、石英、玻璃或高分子聚合物基質材料上加工出各種微細結構,如管道、反應池、電極之類的功能單元,完成生物和化學等領域中所涉及的樣品制備、生化反應、處理(混合、過濾、稀釋)、分離檢測等一系列任務,具有快速、高效、低耗、分析過程自動化和應用范圍廣等特點的微型分析實驗裝置。目前已成為微全分析系統(micro total analysis systems, μ-TAS)和芯片實驗室(lab on a chip)的發展重點和前沿領域。如圖1所示為常見的聚合物微流控芯片形式。近年來,由于生化分析的復雜性和多樣性需求,微流控芯片技術的發展愈發趨于組合化和集成化,在一塊芯片基片上集成多種功能單元成為一種常見形式,廣泛應用于醫學診斷、醫學分析、藥物篩選、環境監測和燃料電池技術等諸多領域。基于高通量快速分離的需要,多通道陣列并行操作是微流控芯片的發展的趨勢,芯片微通道數量已從最初的12通道、96通道,發展到現在的384通道。

常見聚合物微流控芯片與高集成度芯片實驗室1.2 聚合物微針

以微針為媒介的經皮給藥技術作為藥物導入技術的一種,能夠透過皮膚進行給藥。藥物從皮膚的角質層進入,通過人體表皮、到達真皮,最終被真皮層中的血管網絡吸收。20世紀70年代,人們第一次提出微針的概念,但當時的生產工藝達不到制作微針的精度要求。直至90年代微機電系統(MEMS)及其制造工藝得到快速發展時,微針的加工與應用才再一次進入研究人員的視線。由于微針給藥具有快速、高效、無痛和藥物利用率高等諸多優勢,美容行業對專用美容微針強烈的市場需求也成為了驅動微針研究快速發展的動力,圖2所示即為一種常見的商品化聚合物美容微針。

一種常見的商品化聚合物美容微針

微針針體是空心或實心的微米級結構,類似于常用的醫用注射針頭,并按照一定的排列方式分布于基板上。可用于制造微針的材料多種多樣,其中聚合物微針以其優異的生物相容性、可降解性能、穩定的力學和化學性能及相對于硅和金屬等傳統微針材料更加低廉的成本而受到人們的親睞。就給藥結構而言,微針主要分為實心和空心兩大類,圖3展示了幾種不同結構形式的醫用聚合物微針。

不同結構形式的醫用聚合物微針

1.3 聚合物仿生功能材料

仿生學是近年來發展起來的一門工程技術與生物科學相結合的交叉學科。仿生學研究生物體的結構、功能和工作原理,并將這些原理移植于工程技術之中,試圖在技術上模仿植物和動物在自然中的功能,發明性能優越的儀器、裝置和機器,創造新技術。就聚合物仿生功能材料而言,在聚合物材料表面加工出不同形式的微納結構就會賦予材料不同的性能。

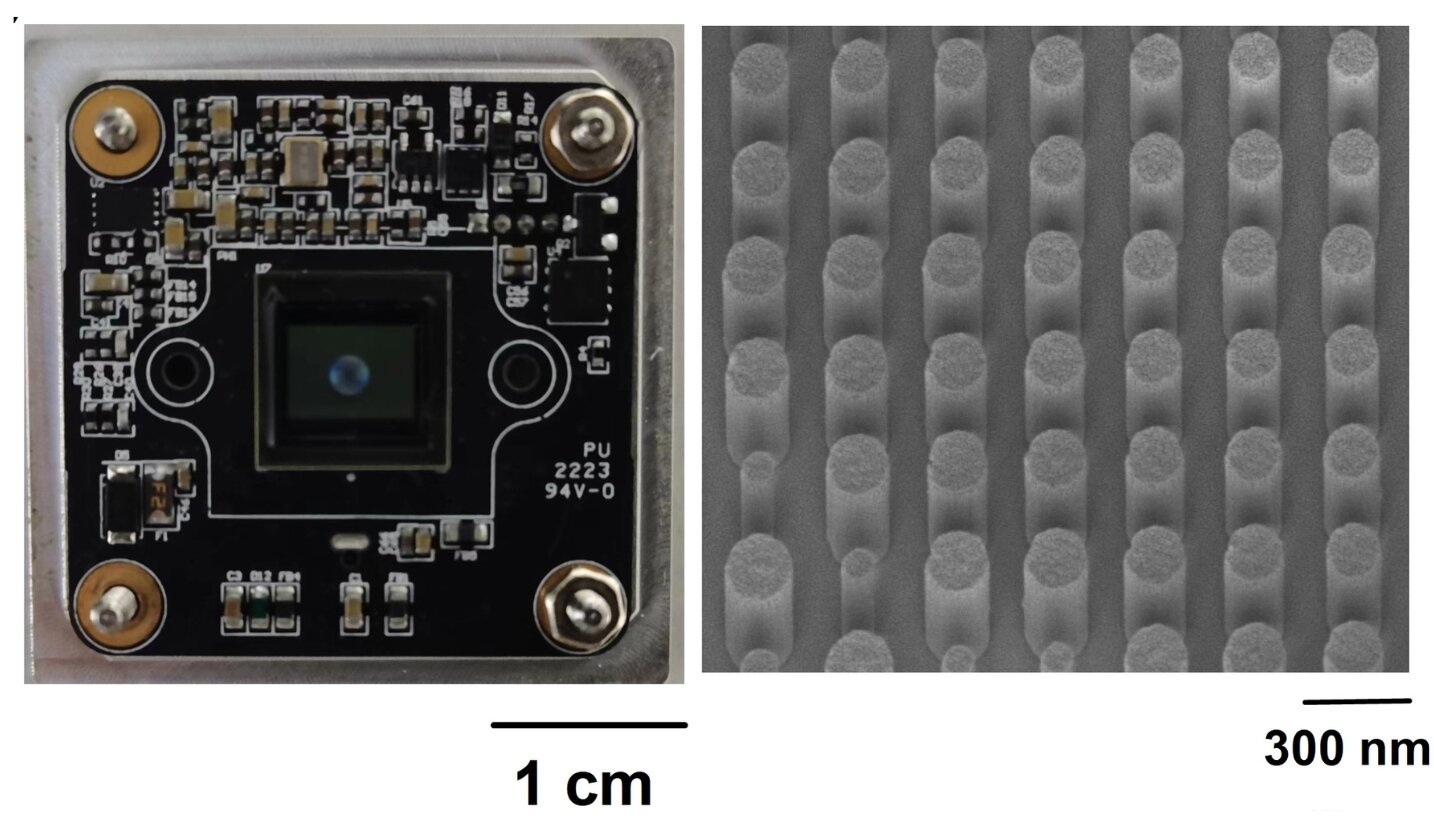

1962年C.G.Bernhard與W.H.Miller等人發現,自然界中一些昆蟲的復眼結構使其具有減反射的性質。研究發現,飛蛾的復眼由六角形排列有序的納米陳列構成,凸起的微結構相當于一個折射系數連續變化的介質層,從而使其具有良好的抗反射性能,這種小于可見光波長的結構能在較寬的光譜范圍內抑制反射光的損失。圖4所示為聚合物仿蛾眼結構及抗反射效果示意圖。聚合物減反射制品可廣泛應用于顯示屏、太陽能集熱系統和太陽能發電系統等場合,大大減少背光反射、提升屏幕清晰度并減少光損。

(a)仿生蛾眼結構 (b)減反射效果

聚合物仿蛾眼結構及抗反射效果

超疏水表面是指水滴在表面的接觸角大于150°,同時滾動角小于10°的一種特殊表面。在過去的20年里,超疏水表面誘人的潛在應用價值已經引起了科學家們極大的興趣。自然界中,荷葉表面是超疏水的典型代表,其表面的接觸角高達160°。圖5展示了荷葉的超疏水效果及其表面微觀結構。荷葉表面的這種超疏水特性是由微米乳突和低表面能的蠟狀晶體共同引起的。通過在聚合物材料表面構建類荷葉狀的周期性微納米結構可以獲得具有優異超疏水性能的聚合物制品,可用于汽車后視鏡等有防水防霧需求的場合。

(a)荷葉的超疏水效果 (b)荷葉表面微觀結構

荷葉的超疏水效果及其表面微觀結構

除去以上提及的聚合物仿生減反射材料和超疏水材料外,人們還陸續研發出了多種聚合物仿生功能材料,如仿鯊魚皮表面微脊狀結構的抗菌表面、仿壁虎腳表面微凸塊結構制得的生物膠帶以及超疏(親)油材料等。

1.4 微結構換熱器

微結構換熱器的結構尺寸范圍從幾微米到幾百個微米,需要在微尺度下對換熱結構進行設計,以提高換熱器的換熱效率、減少換熱器的加工和材料成本。相較于傳統換熱器,微結構換熱器具有結構緊湊、輕巧、高效等諸多優勢,因而受到國內外研究人員的廣泛關注。Brandner等人在文獻中提到了包括微槽道(逆流和交錯流等),微型柱(包括對稱以及不對稱)等微結構的微結構換熱器。

(a)槽道微結構(b)局部微結構放大圖

聚合物微結構換熱器

北京化工大學提出了一種以金屬基底為導熱單元,以具有微結構的聚合物材料為散熱單元的新型復合微結構換熱器(國家發明專利CN102109291A)。這種微結構換熱器充分利用了金屬導熱速度快、聚合物散熱效率高的特點,使金屬的導熱能力與聚合物的散熱能力相匹配,可以顯著提高換熱器的換熱效率,在有限的空間內解決散熱問題,大幅度降低微結構換熱器的加工成本,在空調電子元器件散熱等方面具有良好的發展和應用前景。

2 聚合物微納制造技術

聚合物微納系統是最具應用前景的微納機電系統之一,按照微納制品的空間結構形式可以分為一維、二維和三維微納制造。

一維微納制造:微流控芯片、導光板、納米薄膜、微納過濾材料、微納復合材料及器件等;

二維微納制造:納米纖維、納米中空纖維等;

三維微納制造:微泵、微換熱器、微型減速器、微型按插件等。

聚合物是許多微納米系統的基礎材料,聚合物微納系統是最有希望在近期實現實際應用的系統之一,聚合物微納尺度制造科學與技術在微納制造技術中占有極其重要的地位。聚合物微加工工藝除了LIGA加工、準LIGA加工、小機械加工、超聲波加工、等離子體加工、激光加工、離子束加工、電子束加工和快速成形等工藝外,還包括微注塑成型、微擠出成型以及微壓印成型等。本文將分別對以上幾種聚合物微納制造技術的工藝過程及其研究現狀進行簡要說明。

2.1 微注塑成型

隨著微電子、微機械、微光學、介入醫學等領域的發展,微型零件的需求量不斷增加。微注射成形作為一種微成型工藝,具有制品材料、幾何形狀和尺寸適應性好、成本低、效率高,以及可連續化、自動化生產等一系列優點,因此越來越受到人們的重視,成為當前研究的熱門課題。1985年,世界上第一臺專門用于加工微型塑件的注射裝置Micromelt在德國問世,其它國家緊隨其后,先后開發出了各種不同類型的微注塑成型機,這為發展微注塑成型技術以及實際生產微小塑件都提供了強有力的支持和最有效的保證,微注塑成型技術進入了發展的黃金時期。

微注塑成型工藝是一門新興先進制造技術,同傳統的、常規的注射成型技術相比,對成型設備提出了更高的要求:

(1)高注射速率:傳統的液壓驅動式注射機的注射速度為200 mm/s,電氣伺服馬達驅動式注射機的注射速度為600 mm/s,而微注射成型工藝通常要求聚合物熔體的注射速度達到800 mm/s以上;

(2)精密注射量計量:微注塑機需要具備精密計量注射過程中一次注射量的控制單元,其質量控制精度要求達到毫克級,螺桿行程精度要達到微米級。

(3)快速反應能力:微注射成型過程中注射量相當微小,相應注射設備的螺桿/柱塞的移動形成也相當微小,因此要求微注塑機的驅動單元必須具備足夠快的反應速度,從而保證設備能瞬間達到微注射加工所需的注射壓力。

微注塑成型機按塑化和注射單元機構種類可分為以下三大類:

(1)螺桿式:微注射成型機的塑化、計量和注射均由一組螺桿完成,各單元回轉和直線運動均在一條軸線上,構造簡單,容易控制。具有代表性型號有德國Dr.BOY公司的BOY12A和日精樹脂的HM72DEN KEY等。

(2)柱塞式:包括單一柱塞型和柱塞-柱塞型兩種,單一柱塞型將粒狀或粉狀的塑料向前推送,繞經一魚雷類狀分流梭,經由噴嘴注入模腔,分流梭的功能為將塑料分散于管內部表層,使塑化料管更容易塑化材料;而柱塞-柱塞型則是由兩組柱塞分別完成塑化和計量注射功能。代表性型號為西班牙Cronoplast的Babyplast6/10及美國Medical Murray公司的Sesame等。

(3)螺桿柱塞混合式:以螺桿作為塑化單元,完成混料與塑化;以小直徑柱塞配合伺服馬達和控制器作為微注射單元,完成精密計量與注射。通常情況下,螺桿柱塞混合式微注塑機的結構較為復雜,控制和維護較柱塞式和螺桿式更為繁瑣。代表性型號為日本Sodick公司的TR18S3A。

2.2 微擠出成型

隨著聚合物精密擠出成型技術和現代納米技術的發展,聚合物制品逐漸向微型化發展,傳統擠出成型也朝著微型化發展,出現了微擠出成型技術。如今,微擠出成型技術常應用于納米介入導管、微型光纖和微細齒輪等的制備。在聚合物熔體微擠出成型的過程中,機頭流道結構直接影響到熔體流動的流場分布與穩定性。不合理的機頭結構參數,將導致制品尺寸誤差、形狀誤差和機械性能不足等問題的出現,出現諸如壁厚不均、開裂、蜜魚皮和翹曲等缺陷。國內外學者對基于微尺度條件下的聚合物流動行為進行了大量有意義的嘗試和研究,主要研究內容包括微細流道聚合物溶體流動、表面張力、壁面滑移現象、微擠出機頭設計等。為更深入、系統的微擠出成型研究奠定了理論基礎。

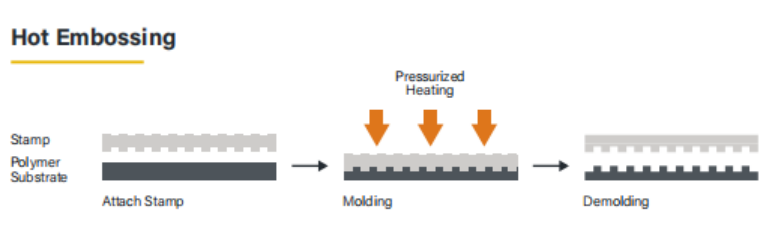

2.3 微納壓印技術

微納壓印技術主要分為熱壓印法和紫外壓印法兩大類。按設備結構形式不同,兩者又都包含平板對平板(plate-to-plate, P2P)、輥對平板(Roll-to-plate, R2P)和輥對輥(Roll-to-roll, R2R)三大類,如圖7所示。

三種不同結構形式的微納壓印設備原理圖

1995年,美國普林斯頓大學的ChouS.Y.等人首次提出高溫下壓印固態聚合物的方法,并在聚合物基片上制造出特征尺寸為25 nm和100 nm的溝槽。如圖8所示是平板對平板式熱壓印技術的加工原理圖,該技術是將聚合物基板加熱到玻璃化轉變溫度(Tg)或結品型聚合物熔點(Tm)以上,通過對具有微結構的模具施加垂直指向聚合物基板的壓力使模具微結構復制到聚合物基板表面的過程。相比于微注塑成型過程,熱壓印過程中聚合物溫度變化范圍較小而使制品在冷卻成型后受收縮的影響較小,因此熱壓印成型技術在提高聚合物微結構形狀與尺寸精度方面有著很大的提高。由于熱壓印技術具有低成本、高產量和高分辨率的特性,故其一經面世便受到世界各國研究人員的關注,并成為新的聚合物微納制造研究熱點。

紫外壓印技術最早由德克薩斯州立大學的Grant Wilson于1999年提出。紫外固化法微結構成型是在模具上附有一層感光材料并以感光性高分子材料用作壓印材料。壓印過程中,模具施加較小壓力于感光性高分子阻劑,同時以紫外光對阻劑進行照射固化,從而使模具壓印出的微結構固化成型。如圖8所示為一種R2P紫外壓印技術的加工原理圖。紫外光固化壓印過程不需要對模具和成型材料進行升降溫,故可避免因模具和成型材料熱變形而影響微結構的成型精度。

一種R2P紫外壓印技術加工原理圖

為了便于讀者對以上幾種聚合物微納制造技術產生較為全面的理解與認識,筆者列出了每種微納制造技術對應的加工溫度區間與優缺點,見表1。

3 北京化工大學吳大鳴教授研究團隊關于微納制造技術的最新研究進展

就熱壓印技術而言,平板對平板(P2P)熱壓印技術起步最早,且利用該技術制備的微納結構器件具有精度高、微結構復制率高、結構一致性好、壓印過程可控等優點,因而在工業生產中應用最廣。國內外一些研究機構和公司均擁有成熟的P2P熱壓印技術。德國的Jenoptik Mikrotechnik公司、Temicon公司、Karlsruhe研究所(Karlsruhe Institute of Technology, KIT)、WICKERT Press tech公司,奧地利的EV Group等一些國家的公司可以提供不同規格的壓印設備和模具。美國俄亥俄州立大學、國立臺灣大學、大連理工大學、浙江大學等高校和研究團隊有較多先進的研究成果。聚合物熱壓印的加工溫度是在聚合物結晶熔點或黏流溫度以下,屬固態壓印成型方法。在合適的溫度和壓力窗口,模具上的微納結構可以高精度地復制到熱塑性聚合物表面上,得到與模具表面圖案相反的微納結構制件。整個P2P熱壓印過程共分為五步:①將聚合物基片放在模具與襯板之間;②在一定的壓力條件下,將模具和聚合物片材加熱到合適的壓印溫度;③持續對模具施加壓力進行壓印,此過程需保證聚合物充分填充到微結構模腔中;④在脫模前將模具和聚合物降溫到Tg以下,使壓印得到的微結構定型同時防止最后脫模時聚合物粘附模具;⑤脫模,得到表面帶有微納結構的聚合物片材制品,完成壓印過程。

P2P熱壓印方法的一個潛在的應用是制造超薄大尺寸導光板,目前這種超薄導光板主要全部采用超高速微注射或注射壓縮方法加工,目前的超薄導光板的厚度下限為0.28 mm。若采用P2P熱壓印方法,則可以加工更薄、面積更大的超薄導光板,國內外一些實驗室已經成功地用該方法制備出超薄導光板,證明了P2P熱壓印方法的可行性。之所以P2P熱壓印方法加工超薄導光板至今沒有得到工業化應用,主要是因為P2P熱壓印過程,壓印模具要經歷升溫—保溫—降溫三個過程,一個周期需要300~600 s。P2P的長加工周期使得其無法與超高速微注射或注射壓縮方法相競爭。

為了縮短P2P熱壓印過程模具升溫和降溫時間,國內外的研究人員做出了許多努力。XIE等人在硅模具上涂覆一層45 nm厚的石墨烯涂層,利用石墨烯的高電導率和低表面電阻大幅度縮減模具的加熱和冷卻周期,從而將整個壓印周期縮短至25 s;董毓才利用超聲波對熱壓印過程進行輔助加熱,由于超聲波會使熱壓印的模具和聚合物界面間產生分子間的摩擦,從而對表面迅速加熱并形成表面熔融層,同樣縮短了壓印周期。盡管以上方式在一定程度上解決了P2P熱壓印工藝周期過長的問題,但由于均引入了新的輔助設備和方法,故而大幅度提升了制造成本且存在不可忽視的壽命問題。

為突破傳統P2P熱壓印成型過程成型周期長,效率低的瓶頸問題,北京化工大學吳大鳴教授團隊經過3年多的基礎研究和技術創新,提出了聚合物等溫微納米熱壓印技術,并在實驗室試驗裝備上(見圖9)成功地制備出特征尺寸為25 μm左右的微結構陣列,包括微透鏡導光板和V-cut(微型槽)陣列。

等溫微納米熱壓印實驗平臺

聚合物等溫微納米熱壓印技術與傳統P2P熱壓印方法相比,最重要的不同就是傳統P2P熱壓印過程模具的溫度先升后降,而等溫微納米熱壓印技術在整個加工周期內模具溫度恒定不變。從變溫到等溫,完成了從縮短加熱-冷卻周期到直接去除反復加熱-冷卻過程的轉變,在源頭上解決了傳統熱壓印技術加工周期長的問題。同時,在充分的理論驗證和數值模擬等一系列準備工作基礎上,吳大鳴教授研究團隊在聚合物等溫微納米熱壓印加工中大膽選用較低的模具溫度,利用聚合物在類固態狀態下的塑性變形能力完成微納結構成型的填充行為。一字之差,突破了傳統P2P熱壓印的技術瓶頸,打破了微納米熱壓印的工藝禁區,下移了微納米壓印的工藝窗口。一字之差的背后,是北京化工大學吳大鳴教授研究團隊多年來潛心開展基礎研究,勇于創新,敢為人先的結果。采用聚合物等溫微納米熱壓印技術,不僅壓印周期縮短至20 s左右,同時模具無需進行復雜的涂層處理,使得熱壓印方法從微納結構復制質量到加工效率和成本,都能夠和目前普遍采用的超高速微注射或注射壓縮方法相媲美并顯示出技術和成本上的優勢。而對超薄、大尺寸(甚至連續尺度)微納結構制件,超高速微注射或注射壓縮方法加工是無能為力的,而聚合物等溫微納米熱壓印技術則可一展身手。

(a)V-cut陣列壓印制件

(b)導光板微透鏡陣列壓印制件

利用聚合物等溫微納米熱壓印技術制備的微結構制件顯微照片

聚合物等溫微納米熱壓印技術同時適用于結晶型聚合物和非晶型聚合物,研究人員分別選用PP和PMMA作為兩類聚合物的代表,對最優加工工藝及其內在成型機理展開探索。結果表明,對PMMA等非晶型聚合物而言,模具溫度設定在Tg附近即可獲得成型效果優異的微納結構制品;在加工PP等結晶型聚合物時,模具溫度則應設置在Tm以下40~60℃的溫度區間內。利用聚合物等溫微納米熱壓印技術制得的微納結構制品結構穩定,微納結構一致性高且成型效率高。目前,聚合物等溫微納米壓印方法的相關核心技術已申請國家發明專利和PCT國際專利。相信在全球范圍內的微納制造技術研發大潮中,聚合物等溫微納米熱壓印技術的出現會為研究人員提供新的靈感和動力。

4 微納成型模具制造技術

微成型模具是成型上述微制品的重要裝備,其設計的合理性和加工質量直接決定了微制品的成型質量。聚合物微成型模具的型腔或流道尺寸跨越宏—微觀尺度范圍,受到尺度效應的影響,成型過程中熔體的流動、傳熱都與宏觀尺度大不同;對模具型腔的通氣、排氣、微小制品的脫模取件等有特殊要求,傳統的模具設計理論和方法在微成型模具設計中不再完全適用,因此微成型模具的設計已成為國內外研究的熱點和難點。

微成型模具的精密制造是成型高質量聚合物微制品的技術保證。傳統加工方法可以實現微成型模具部分零部件的加工,但難以加工具有微細三維結構的成型零件,而微細加工技術為微成型模具微細結構的加工提供了條件。微細加工技術是指制造微小尺寸制品或結構的生產加工技術,可以分為以下3種類型:

(1)在傳統加工方法上發展起來的微機械加工技術,如微車削、微銑削、微磨削技術等。

(2)在特種加工方法上發展起來的微細特種加工技術,如微細電火花加工、微細電化學加工、微細高能束加工、微細電鑄加工、水射流微細切割技術等。

(3)基于LIGA的加工技術,如LIGA、UV LIGA、電子束LIGA和激光LIGA技術等。微細加工技術的選擇主要取決于加工尺寸、表面質量、深寬比和經濟條件等。微成型模具存在跨尺度的幾何尺寸,局部特征尺寸微小,幾何精度和裝配精度要求極高,因此制造微成型模具關鍵零部件可能需要結合多種微細加工技術。

幾種最具代表性的微納成型模具制造技術,并從機構尺寸、可加工深寬比和加工材料三方面入手對其進行了簡單對比。

5 總結與展望

微納米科技發展迅速,是多學科交叉應用的前沿科學技術。微機電系統(Micro Electro MechanicalSystem, MEMS)、微光電系統(Micro Optic Electro Mechanical System, MOEMS)、生物微機電系統(Bio Micro Electro Mechanical System, BioMEMS)等是微納米技術的重要應用領域。微納結構器件是系統重要的組成部分,其制造的質量、效率和成本直接影響著行業的發展。在微納結構器件制造中,聚合物材料具有成本低、機械性能優、加工效率高,生物兼容性好等明顯優勢,以熱塑性聚合物為基材開發微納結構器件是微納米技術的研究熱點和重要發展方向之一。聚合物微納制造技術,集現代超精密加工、MEMS技術、NAMS技術、微納測量技術、智能控制技術等尖端技術之大成,賦予人類在微納米尺度對聚合物制件進行設計,并批量制備特征尺寸在數十納米到數十微米的微納幾何結構及其陣列的能力。聚合物微納米制造技術,不僅是對傳統塑料加工方法的挑戰,也是對傳統機械加工方法和測控技術極限的挑戰,屬聚合物加工領域的技術前沿,值得廣大從事聚合物加工的科研人員共同付出努力。

責任編輯:pj

-

聚合物

+關注

關注

1文章

207瀏覽量

15451 -

換熱器

+關注

關注

4文章

254瀏覽量

17951

發布評論請先 登錄

賽芯微XB4907AJL單芯鋰離子/聚合物電池保護IC規格書

6分鐘看懂碳纖維增強聚合物復合材料界面研究方法

熱重分析儀在聚合物中的應用

新材料黑科技:玻璃態超分子聚合物網絡

納米壓印光刻技術旨在與極紫外光刻(EUV)競爭

從消費電子到工業領域:鋰聚合物鋰電池的廣泛應用

ATA-2031高壓放大器在聚合物穩定液晶抑制散斑方面的應用

聚合物電池和三元鋰電池的區別

聚合物電池與鋰電池的區別

荷蘭納米壓印技術公司Morphotonics獲1000萬美元融資

微流控芯片加工中的PDMS軟刻蝕技術和聚合物成型介紹

研究人員利用人工智能提升超透鏡相機的圖像質量

聚合物等溫微納米熱壓印技術的出現為研究人員提供新的靈感和動力

聚合物等溫微納米熱壓印技術的出現為研究人員提供新的靈感和動力

評論