線纜行業(yè)目前主要是工業(yè)類線束加工和消費(fèi)類線纜加工為主,其中消費(fèi)類的高頻高速由于升級換代的頻率較快,所以在工業(yè)線束面前看似更有難度,實(shí)際上工業(yè)類線束加工也是非常有品控要求的類目,其生產(chǎn)制造過程需要嚴(yán)苛而又恰當(dāng)?shù)牟襟E,材料選用,工序安排等眾多細(xì)節(jié)和因素都決定著線束加工出現(xiàn)的品質(zhì)狀況,因此線束的生產(chǎn)加工步驟的每一步必須高度重視而且細(xì)膩,接下來我們一起去看看線束加工的基礎(chǔ)步驟是如何的。

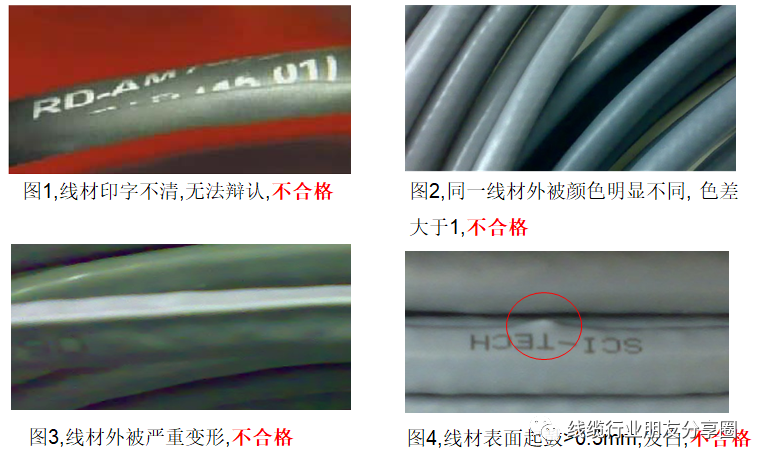

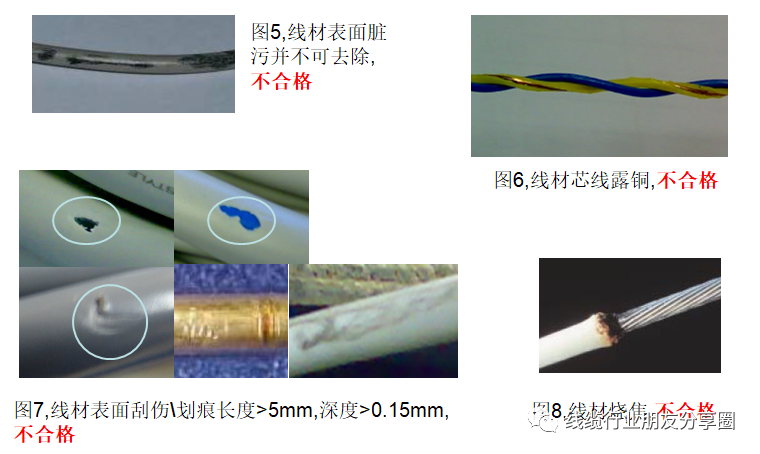

線束工藝基本流程之來料外觀檢驗(yàn)

線束產(chǎn)品加工過程中產(chǎn)品外觀不良會造成整個(gè)產(chǎn)品不良,為了防止不良品的流出,對于線束加工外觀檢驗(yàn)必須嚴(yán)格按照檢測規(guī)范執(zhí)行,對于線束加工主要的原材料之線材及端子外觀檢驗(yàn)就非常重要,常見來料不良狀況列舉如下八種,供大家參考!

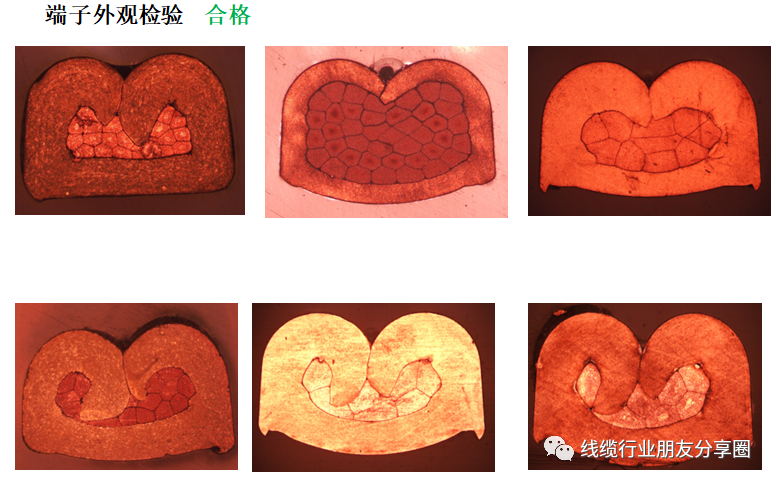

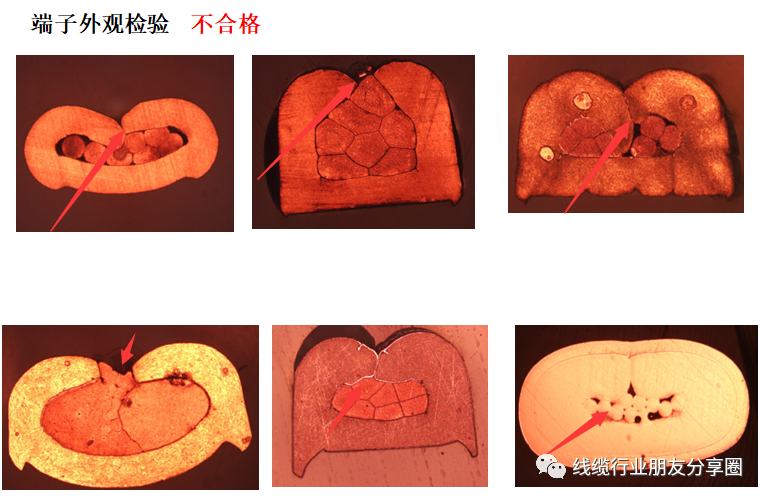

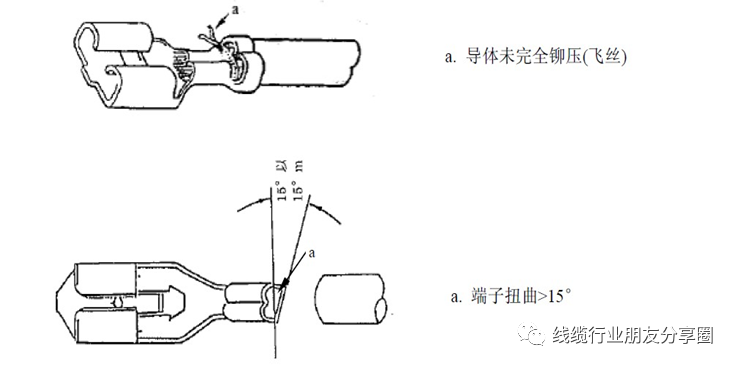

端子外觀檢查

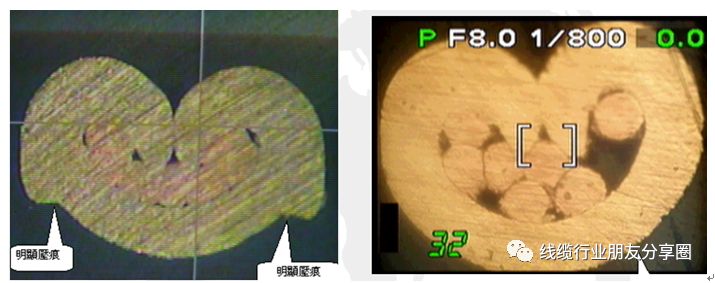

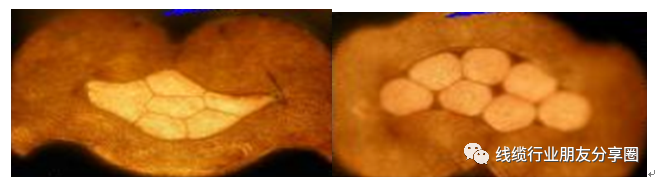

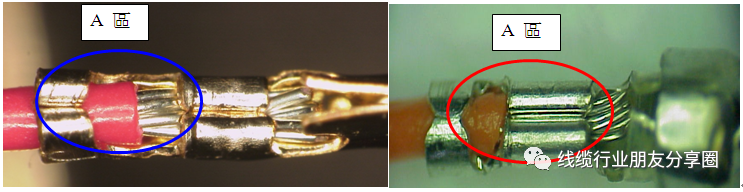

舉例分析:良品壓著區(qū)背面有明顯壓痕,不良品壓著區(qū)背面成光滑弧線無明顯壓痕

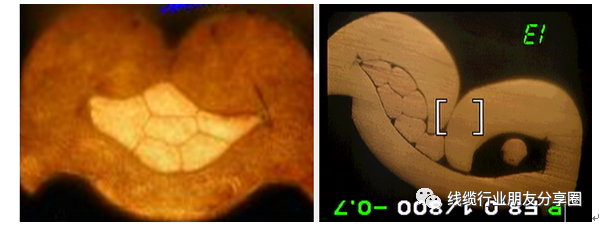

舉例分析:良品7根導(dǎo)體相互擠壓變形, 壓著緊密不良品1根芯線偏單邊

良品7根導(dǎo)體相互擠壓變形,壓著緊密,無間隙不良品7根導(dǎo)體相互壓著,但有間隙

線束工藝基本流程之剝皮

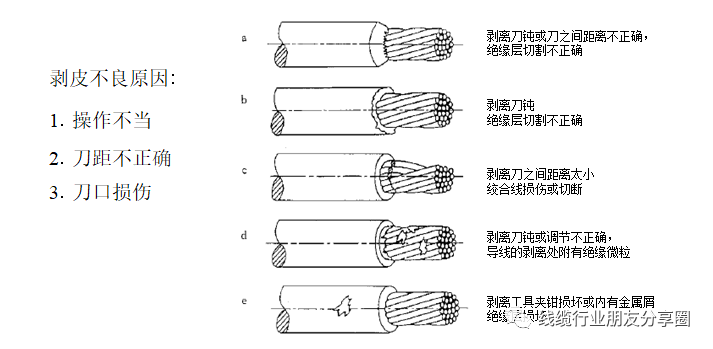

剝皮就是用全自動裁線機(jī)器設(shè)備將電纜線按加工工藝規(guī)定的規(guī)格剪裁進(jìn)行,將裁好的線纜梳理齊整放到指定位置,并貼上標(biāo)志。剝皮的重要性不言而喻,最主要的三點(diǎn)要求如下,

①剝皮的尺寸須在客戶要求的公差范圍內(nèi);

②不可剝斷線纜里面的導(dǎo)體銅絲;

③切剝口須平整圓滑;

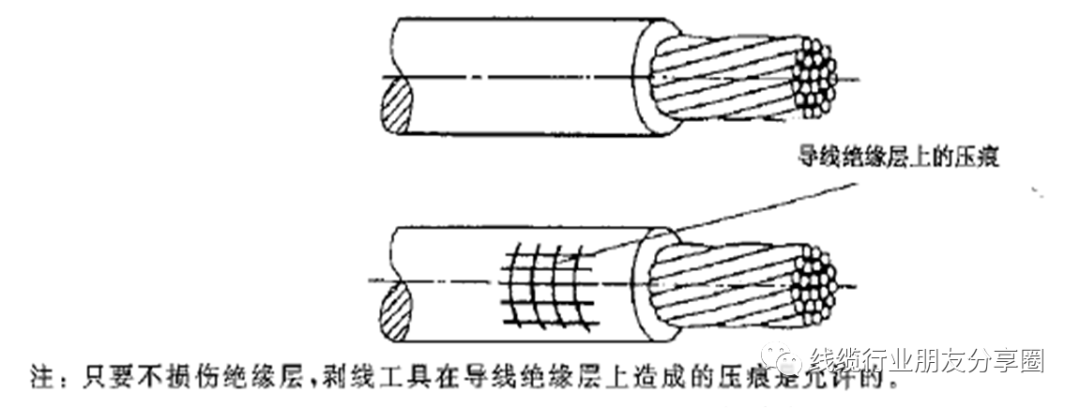

剝皮正確圖示

剝皮不正確圖示

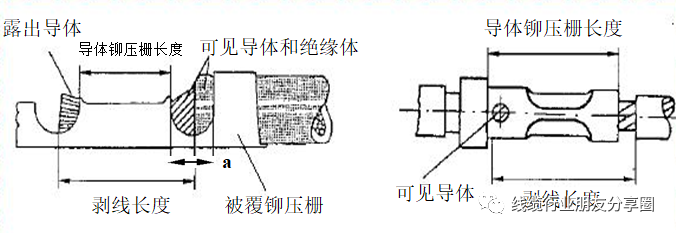

業(yè)界一般參考的剝皮尺寸控制

剝皮尺寸=導(dǎo)體鉚壓柵長度 +1/2a +0.5mm(線規(guī):0.3mm2 以下)

剝皮尺寸=導(dǎo)體鉚壓柵長度 +1mm (線規(guī):0.3—1mm2 )

剝皮尺寸=導(dǎo)體鉚壓柵長度 +2mm (最大線規(guī):10mm2 )

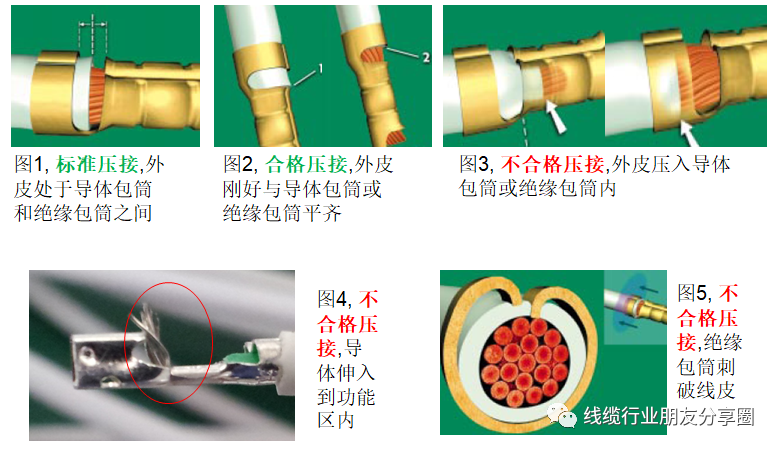

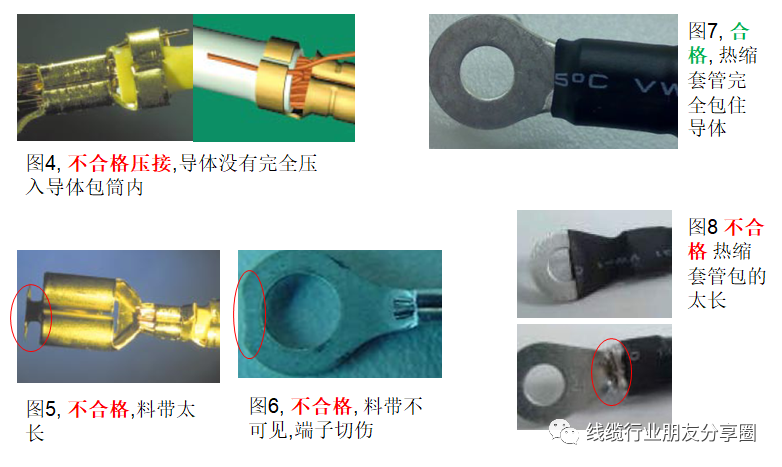

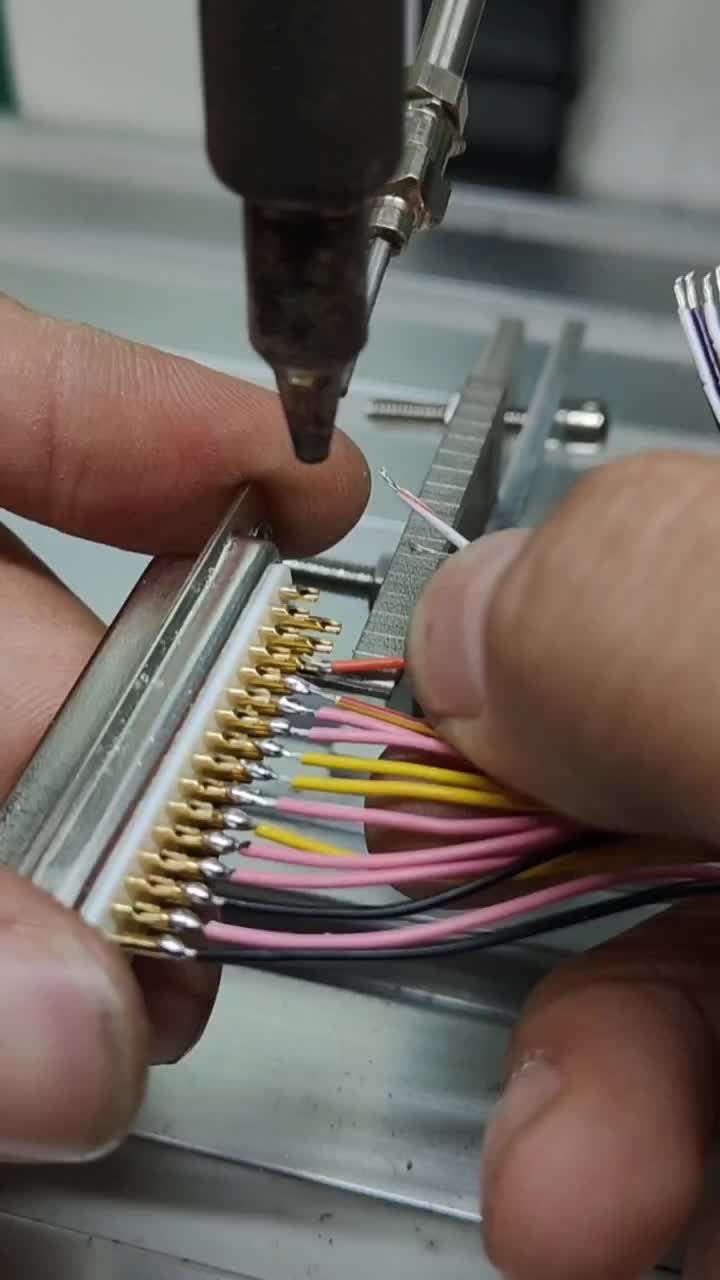

線束工藝基本流程之鉚壓端子

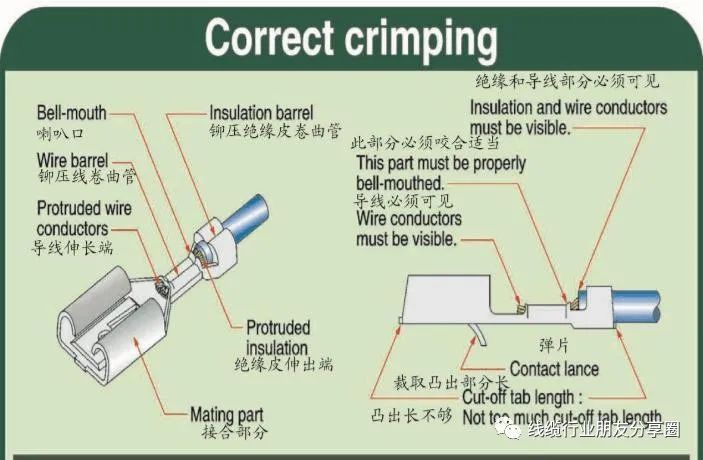

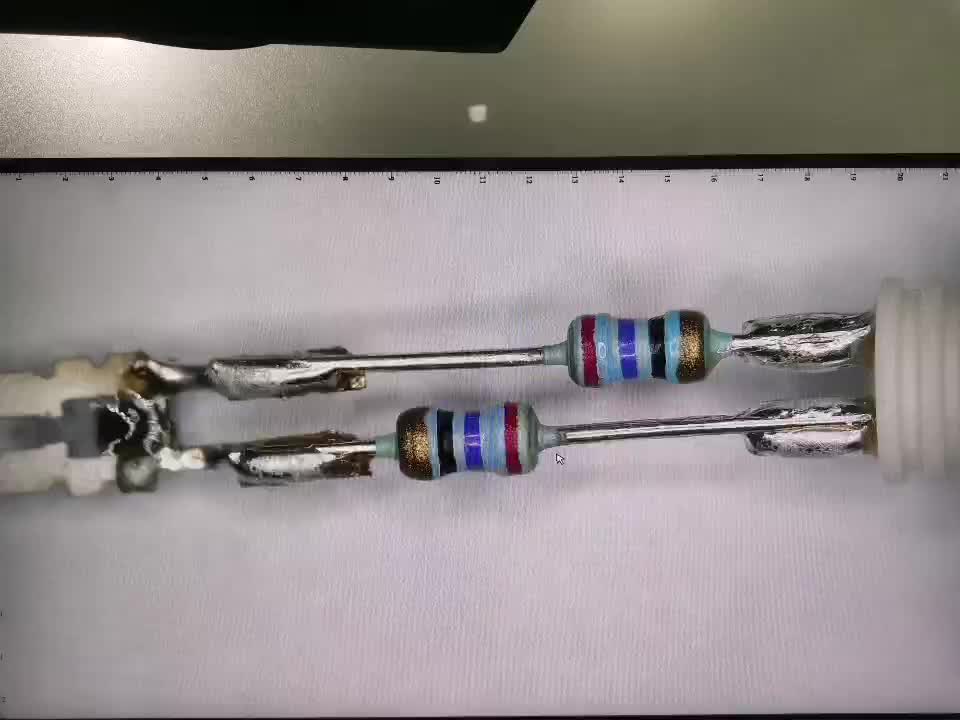

鉚壓端子是線束加工里面最核心的工序,產(chǎn)品的質(zhì)量好壞控制都在此工序?yàn)橹鳎蚨俗訕I(yè)界目前主要是兩種工藝,一種是鉚壓,一種是焊接,產(chǎn)品加工采用鉚接或焊接,這個(gè)不能一概而論,主要取決于對接頭的要求,接頭加工條件,以選擇合適的加工工藝。一般來說,壓接的設(shè)備、施工要求可能簡單一點(diǎn),對材料本身的強(qiáng)度影響可能會小一點(diǎn),成批加工效率會高一點(diǎn),但在僅需要處理一個(gè)線材與端子的連接時(shí)(例如更換某設(shè)備中一根連接線)導(dǎo)線與端子之間用焊接可能會方便得多。銀觸點(diǎn)鉚合端子鉚接是一種常見的機(jī)械聯(lián)接方法,在沖壓等金屬二次加工中較為常用,在電子導(dǎo)電觸點(diǎn)與簧片聯(lián)接一般采用旋鉚。傳統(tǒng)的旋鉚一般都由操作工在旋鉚機(jī)上手工裝配后旋鉚完成,這種工藝不但生產(chǎn)效率低,而且旋鉚質(zhì)量不穩(wěn)定。沖壓所采用的模內(nèi)鉚接方式,實(shí)現(xiàn)簧片在多工位級進(jìn)模中成形的同時(shí),利用自動控制技術(shù)實(shí)現(xiàn)導(dǎo)電觸點(diǎn)由模外的自動送進(jìn)和精密定位并壓鉚成形,不僅可以提高生產(chǎn)效率,而且鉚接質(zhì)量穩(wěn)定.模內(nèi)銀觸點(diǎn)鉚合端子鉚接的工藝步驟:觸點(diǎn)級進(jìn)模沖制動簧片→動簧片酸洗→鉚觸點(diǎn)→動簧觸點(diǎn)組件彎曲.由于該產(chǎn)品生產(chǎn)批量大,為了提高生產(chǎn)效率,穩(wěn)定產(chǎn)品質(zhì)量,降低生產(chǎn)成本,制定的新工藝路線為:級進(jìn)模帶料生產(chǎn)動簧片條料→條料清洗→條料鉚觸點(diǎn)及成形.模內(nèi)銀觸點(diǎn)鉚合端子鉚接的技術(shù)要求:要實(shí)現(xiàn)好模內(nèi)鉚接,對模具零件加工精度要求極高,需用油割,PG,JG等高精密加工設(shè)備;同時(shí)需振動盤與模具配合自動鉚合;而且對鉚接的銀觸點(diǎn)及彈片間隙及段差要求很高。

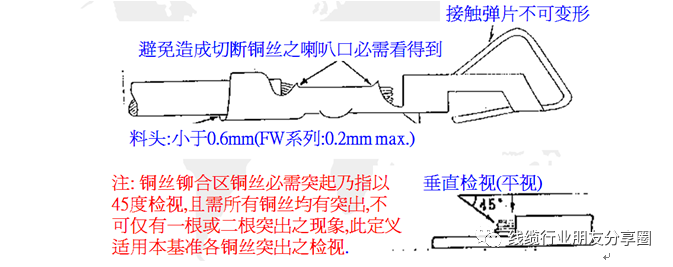

業(yè)界一般參考的鉚壓標(biāo)準(zhǔn)和要求

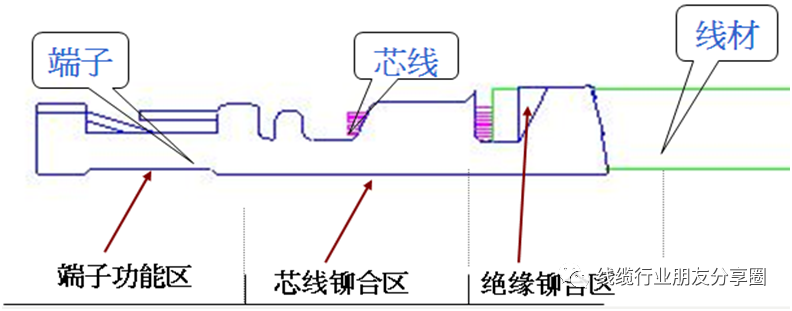

端子功能區(qū):

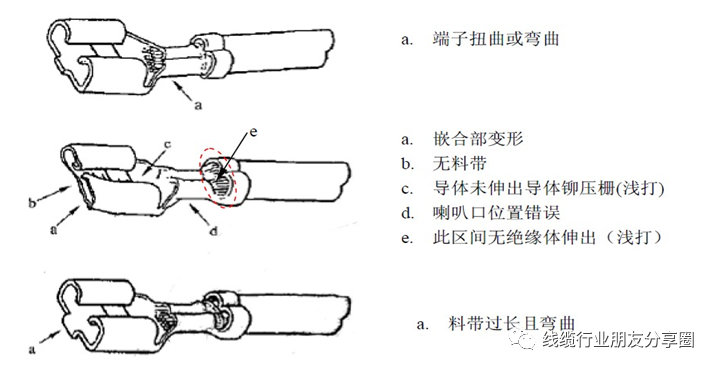

A: 端子必須保持直的狀態(tài),不可彎曲變形;

B: 公母實(shí)配部位不可彎曲變形,張開或框口內(nèi)縮

C: 與膠芯或外殼配合的倒刺或定位裝置不可變形

芯線鉚合區(qū)

A: 開放式鉚合區(qū);B: 閉合式鉚合區(qū);C: 銅軸隔離線或編織線鉚合區(qū)

總體要求

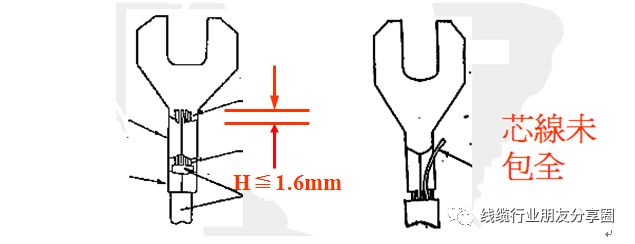

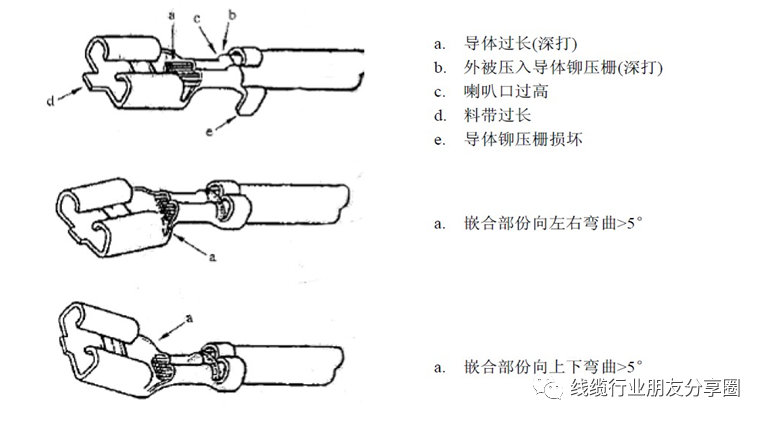

除特殊規(guī)定外,鉚合區(qū)鉚合后芯線露出長度不可超過1.6mm

B,鉚合后所有芯線必需包于芯線鉚合區(qū)壁內(nèi)(左圖為不良品)?

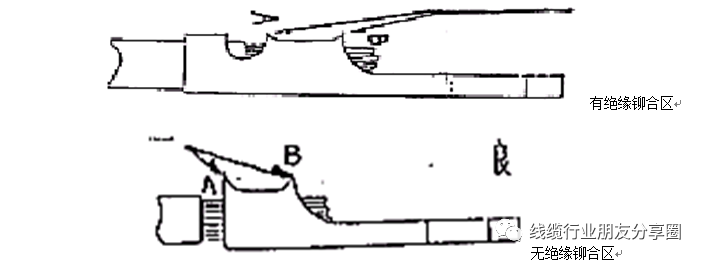

C,喇叭口為必須,但A點(diǎn)一定要有,以免芯線鉚斷, ??如果B點(diǎn)沒有可允收。?

D.鉚合后芯線斷股現(xiàn)象超過附表所列之規(guī)格要求

鉚合狀態(tài)檢驗(yàn)須同時(shí)滿足以下四項(xiàng)Spec方可認(rèn)為所打端子為良品:

A.端子 spec (C/H,C/W,I/H,I/W);? B.端子對線材保持力;? C.電線絕緣皮搖擺測試;? D.外觀檢查

線束工藝基本流程之穿膠殼

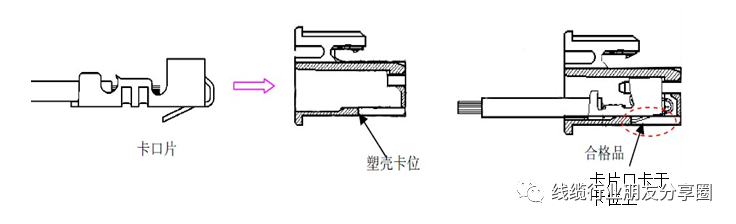

將鉚壓好之端子卡口片方向與塑殼卡同向,再將端子平推入塑殼,當(dāng)聽到卡喀聲后,再回輕拉線材,以確定端子正確卡入塑殼,無脫落則合格.注意依工程圖要求組裝,不可插錯(cuò)位。

穿膠殼工序自動化目前已經(jīng)線束行業(yè)非常成熟的工藝,而且也是線束加工行業(yè)使用非常廣泛的一種自動化加工設(shè)備,可實(shí)現(xiàn)自動穿膠殼、沾錫、打端、扭線等多功能。

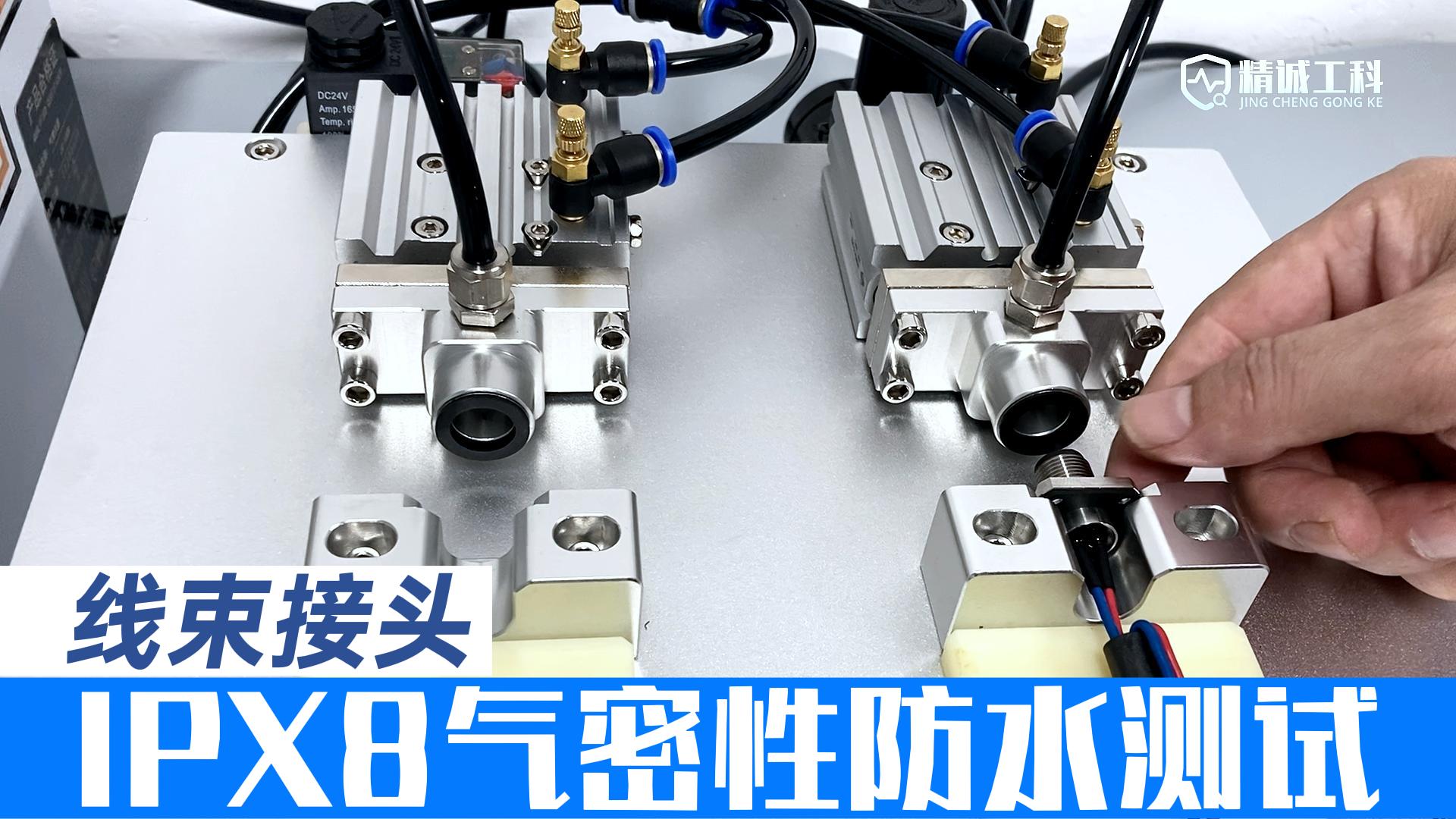

線束工藝基本流程之量測控制

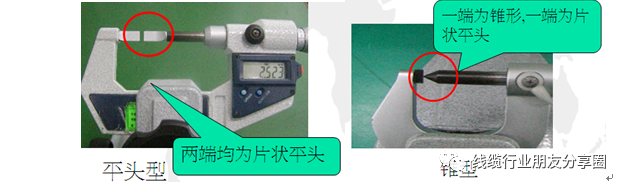

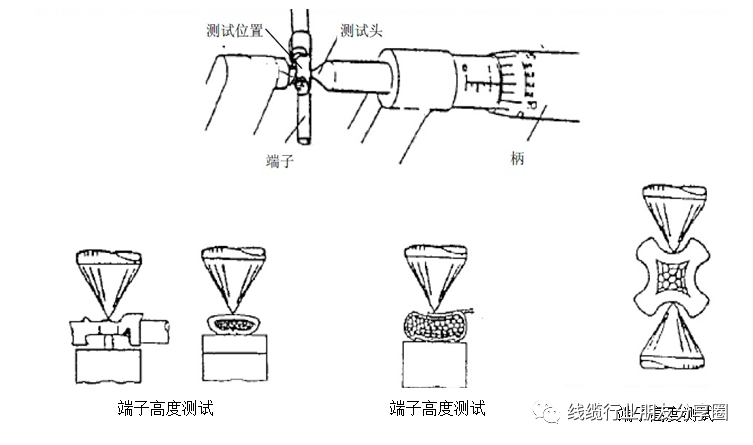

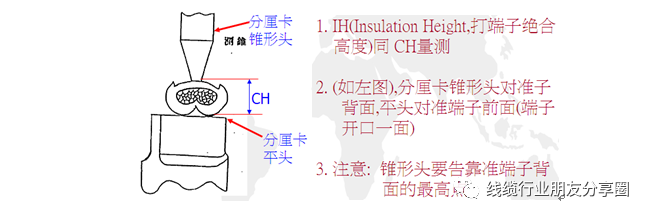

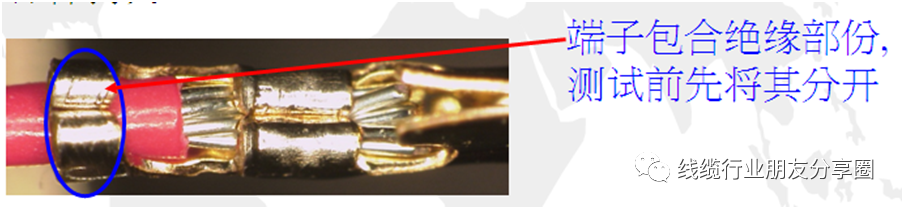

鉚端高度測量:作為確保正常壓著性能的管理方法,有必要進(jìn)行鉚端高度測定,設(shè)定高度雖然是在鉚端機(jī)方面設(shè)定的,但就其測定卻是在鉚端之物上進(jìn)行的,測試時(shí)使用鉚端高度測定用儀器——千分尺,用其測定鉚端體的“固定柵”和“擠壓柵”的各中心部位,測試時(shí)需避開“擠壓溝”,且確認(rèn)用的線材應(yīng)為生產(chǎn)使用之線材。

量測注意事項(xiàng)

量測儀器在校驗(yàn)有效期內(nèi)

量測時(shí)要與量測面保持垂直,不能用大力擠壓,輕輕靠在量測點(diǎn)后輕扭分厘卡尾端聽到2~3次響聲后即可讀數(shù)

量測數(shù)據(jù)要逐一及時(shí)記錄

以分厘卡量測,分厘卡的精度應(yīng)為0.001mm

錐形頭要找準(zhǔn)端子背面的最高

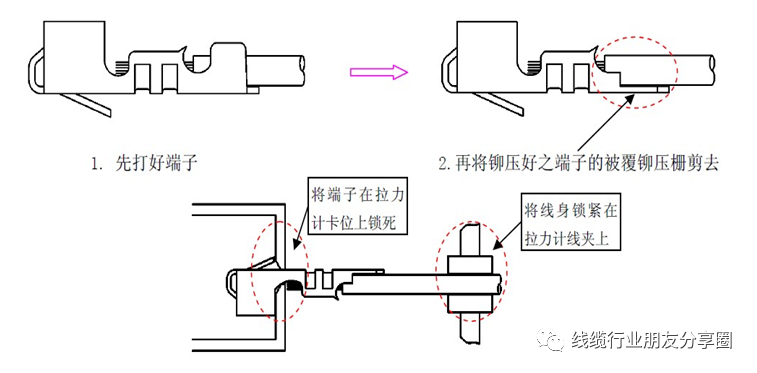

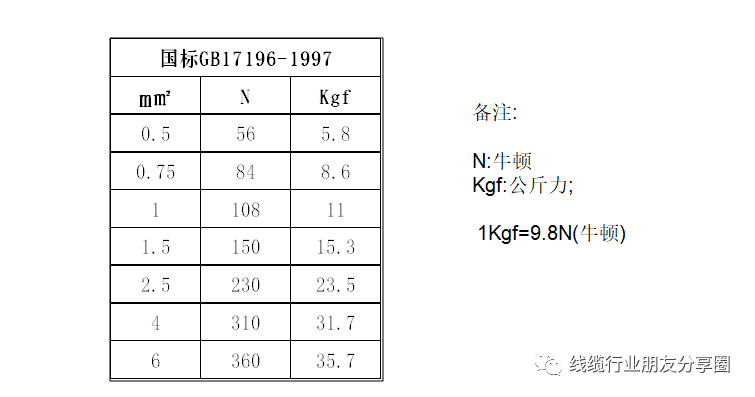

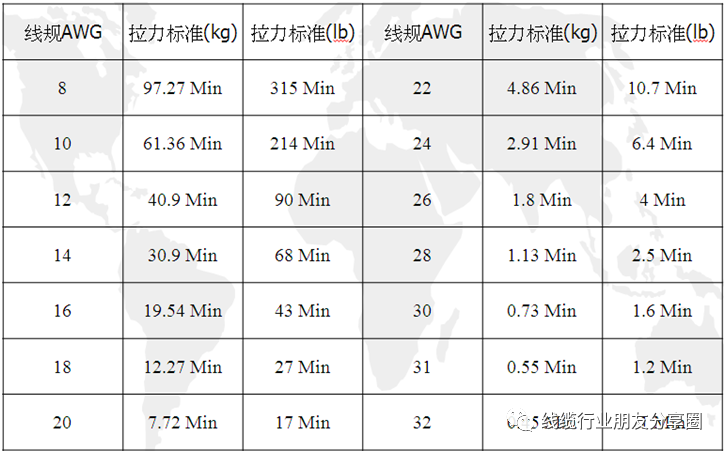

拉力測量:是為了進(jìn)行鉚壓柵的鉚端高度是否適宜之判斷的一種確認(rèn)項(xiàng)目,其確認(rèn)方法為 拉扯被壓著的端子與線材確認(rèn)其破壞強(qiáng)度以及保證其強(qiáng)度, 無論鉚端高度是多么恰如其分,仍有缺陷,故為彌補(bǔ)高度檢測的缺陷,測拉力強(qiáng)度是必要的。

端子對線材保持力量測試,

依所測端子保持力規(guī)格,一般磅力計(jì)最小刻度為端子保持力規(guī)格公差的1/5 ~ 1/10,以精確獲得量測結(jié)果.

3. 量測時(shí)芯線應(yīng)是被拉出端子或被拉斷.若芯線拉斷,其位置不可在芯線鉚合區(qū).

4. 測試速度: 1+/0.25 inch/min. (約 25+/-6 mm/分鐘,參考 MIL-STD-1344A,method 2003.1)

目測項(xiàng)目;以下為在目視檢測中常見拒絕接收的部分

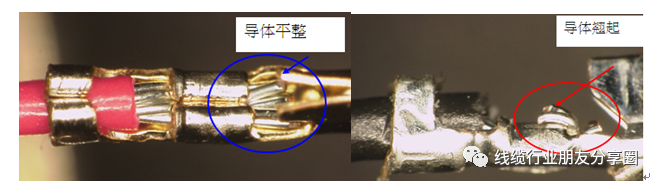

良品:剝絕緣皮整齊且絕緣體/A區(qū)長度=1/2

不良品:剝絕緣皮不整齊且絕緣體/A區(qū)長度>1/2

良品:B區(qū)導(dǎo)體平整,不翹起不良品:? B區(qū)導(dǎo)體翹起

審核編輯:黃飛

?

電子發(fā)燒友App

電子發(fā)燒友App

評論