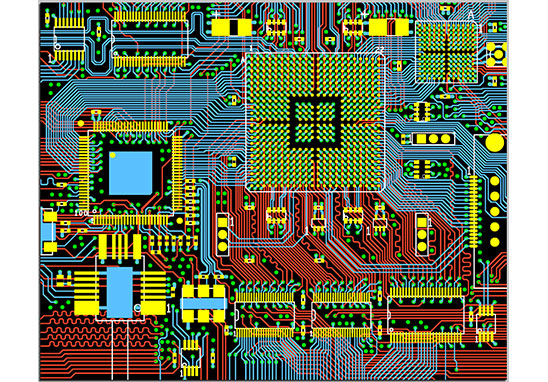

? ? ? ?PCB設計中安全距離的規則是一項非常重要的關鍵指標。它涉及到PCB設計工藝是否美觀,功能是否完善。而作為功能完善的方面考慮,也分為電氣安全間距(違反該間距會造成短路等功能障礙,毀損電路板及整個產品設計),機械結構安全間距(違反該間距將造成元器件安裝不上或電路板與產品外殼不匹配)。因此,基于功能完善考慮的安全空間和距離的規則需要被我們設計師透徹了解,才能在設計中考慮到這些雷區而有效進行規避。

PCB設計中都有哪些間距需要考慮?

??????PCB設計中有諸多需要考慮到安全間距的地方。在此,暫且歸為兩類:一類為電氣相關安全間距,一類為非電氣相關安全間距。

電氣相關安全間距:

-

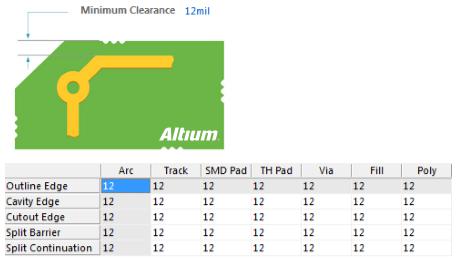

導線之間間距

?

?

???????據主流PCB生產廠家的加工能力,導線與導線之間的間距不得低于最小4mil。最小線距,也是線到線,線到焊盤的距離。從生產角度出發,有條件的情況下是越大越好,一般常規在10mil比較常見。

-

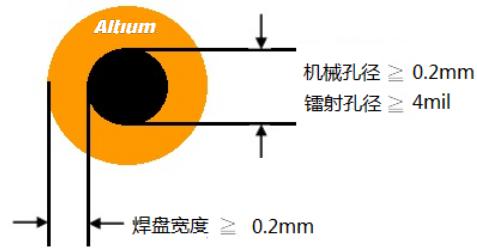

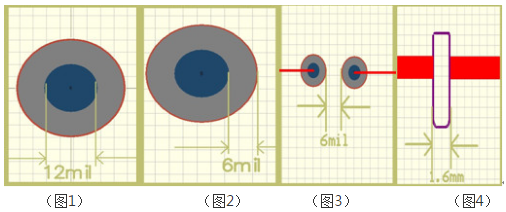

??焊盤孔徑與焊盤寬度

???????據主流PCB生產廠家的加工能力,焊盤孔徑如果以機械鉆孔方式,最小不得低于0.2mm,如果以鐳射鉆孔方式,最小不得低于4mil。而孔徑公差根據板材不同略微有所區別。一般能管控在0.05mm以內。焊盤寬度最小不得低于0.2mm。 ?

-

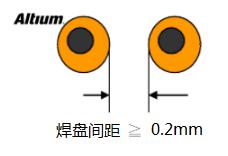

焊盤與焊盤之間的間距

???????據主流PCB生產廠家的加工能力,焊盤與焊盤之間的間距不得低于0.2mm。

-

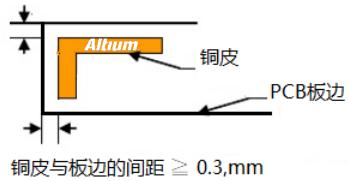

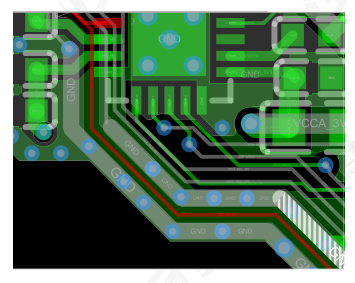

銅皮與板邊之間的間距

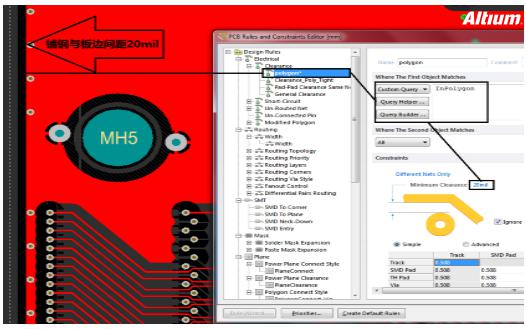

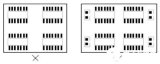

? ? ??帶電銅皮與PCB板邊的間距最好不小于0.3mm。如上圖所示,在Design-Rules-Board outline頁面來設置該項間距規則。

??????如果是大面積鋪銅,通常也是與板邊需要有內縮距離,一般設為20mil。在PCB設計以及制造行業,一般情況下,出于電路板成品機械考慮,或者避免銅皮裸露在板邊可能引起的卷邊或電氣短路等情況發生,工程師經常會將大面積鋪銅塊相對于板邊內縮20mil,而不是一直將銅皮鋪到板邊沿。這種銅皮內縮的處理方法有很多種。比如板邊繪制keepout層,然后設置鋪銅與keepout的距離。此處介紹一種簡便的方法,即為鋪銅對象設置不同的安全距離,比如整板安全間距設置為10mil,而將鋪銅設置為20mil。即可達到板邊內縮20mil的效果。同時也去除了器件內可能出現的死銅。如下圖所示。

非電氣相關的安全間距:

-

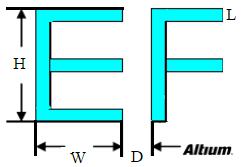

字符寬度高度及間距

???????文字菲林在處理時不能做任何更改,只是將D-CODE小于0.22mm(8.66mil)以下的字符線條寬度都會加粗到0.22mm。即字符線條寬度L0.22mm(8.66mil)。而整個字符的寬度W1.0mm。整個字符的高度H1.2mm。字符之間的間距D0.2mm。當文字小于以上標準時加工印刷出來會模糊不清。

-

過孔到過孔間距(孔邊到孔邊)

???????過孔(VIA)到過孔間距(孔邊到孔邊)最好大于8mil。

-

絲印到焊盤距離

?

??????絲印不允許上焊盤。因為絲印若蓋上焊盤,在上錫的時候絲印處將不能上錫,從而影響元器件裝貼。一般板廠要求預留8mil的間距為好。如果PCB板實在面積有限,做到4mil的間距也勉強可以接受。如果絲印在設計時不小心蓋過焊盤,板廠在制造時會自動消除留在焊盤上的絲印部分以保證焊盤上錫。

??????當然在設計時具體情況具體分析。有時候時故意讓絲印緊貼焊盤的,因為當兩個焊盤靠的很近的時候,中間的絲印可以有效防止焊接時焊錫連接短路。此種情況另當別論。

-

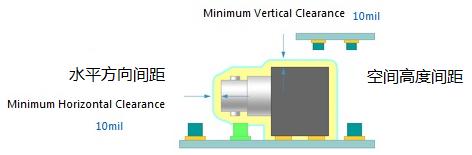

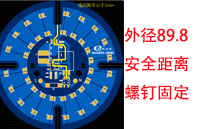

機械結構上的3D高度和水平間距

???????PCB上器件在裝貼時要考慮到水平方向上和空間高度上會不會與其他機械結構有沖突。因此在設計時,要充分考慮到元器件之間,以及PCB成品與產品外殼之間,空間結構上的適配性,為各目標對象預留安全間距。該間距以保證它們在空間上不發生沖突為度自行考慮。

安全距離設計方面幾個典型案例

-

銅厚,走線寬度與電流的關系 ?

? ? ??

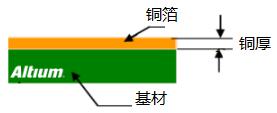

??????正常的制程下, 銅皮厚度有18um、35um、50um、70um?; 而超過70um以上的, 就屬于特殊制程了。

?????對于銅皮厚度為150um的PCB板,稱為厚銅板,主要還是靠的是電鍍加鍍鍍銅, 銅厚度不夠, 一直鍍,直到鍍到所要求厚度為止。即加鍍處理,此工藝難度高,一般廠家不愿意制作且成本超貴,不適合大批量生產。建議:對于特大電源的模塊走線,如果不是整板都需要150um時,可考慮手工加錫或另增加并聯大電流銅芯導線,這種工藝方便操作,也可大批量生產。

???????PCB設計時,銅箔厚度,走線寬度和電流的關系如下表。下表羅列出幾種常用線寬值(2,1.5,1.2…...0.15mm)所對應的銅箔厚度規格下的電流承載值。

???????以上數據為一般常溫25℃以下的線路電流承載值。單位換算1mm=39.37mil。1oz銅厚:將1oz銅平鋪到1平方英尺上所形成的銅箔的厚度,大約為0.035mm(1.4mil)。NSI PCB走線寬度計算器參考可點擊這里。

-

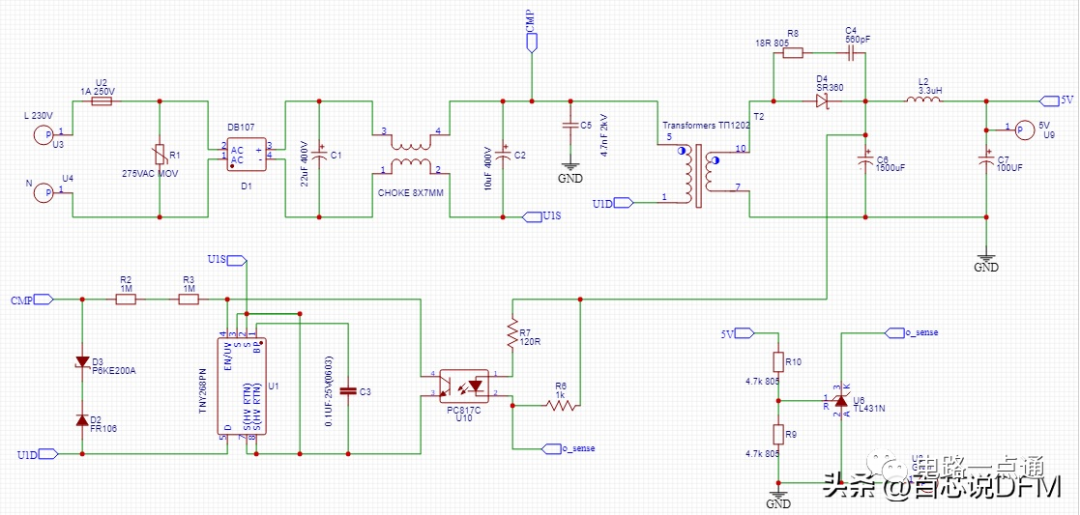

PCB間距(Clearance)和爬電距離(Creepage)

???????PCB設計趨勢總是朝向尺寸減小和增加元件密度以追求體積小型化。雖然新技術和新一代元器件使這一切成為可能,但有時,特別是當高壓電路與普通電路混合存在時,PCB設計師在設計中需要考慮的關鍵問題更為復雜。隨著當前的小型化趨勢,高電壓系統必須放置在同一板上,并且設計者必須找到實現這些規則的解決方案。這種小型化對設計者提出了一些重大挑戰,特別是對于混合技術,其中高壓電路是設計的一部分,比如太陽能轉換和手持醫療成像產品。在過去,通常在多板系統中將高壓板設計為單獨的一塊板。現在,對小型化的持續驅動意味著我們沒有用于多個板的空間,并且使用混合技術的設計的數量增加,其中模擬,數字和RF電路與高壓電路緊密結合。這些高壓電路需要以增加的電氣間距和隔離的形式,附加設計規則以用于操作者的安全。

???????幾乎所有PCB設計軟??件工具都將所有間隔通稱為間距Clearance。實際上一切在絕緣表面上的導電對象之間應用的間距,比如焊盤到焊盤,焊盤到導線,導線到導線的間隔參數,都是爬電距離,而不是我們常說的間距。通過空氣在導電元件之間的間隔才是間距。毫無疑問,通用術語“間距規則(Clearance)” 將繼續用于工程師的設計和EDA工具中,作為我們通常意義下的間距(不管它到底是爬電距離creepage還是間距Clearance)。但是,在高電壓電路應用的場合,爬電距離和傳統意義的間距還是有很大差異的,這個是設計師需要特別注意的地方。一般來說,爬電要求總是大于或等于相關的間距要求。

???????在有限空間中實現混合技術設計的高壓間距規則有一套當前標準。根據IEC60950標準的定義:

-

PCB 間距(Clearance) :通過空氣測量的兩個導電對象之間或導電部件和設備的邊界表面之間的最短路徑。也是我們常見并常用的間距。

-

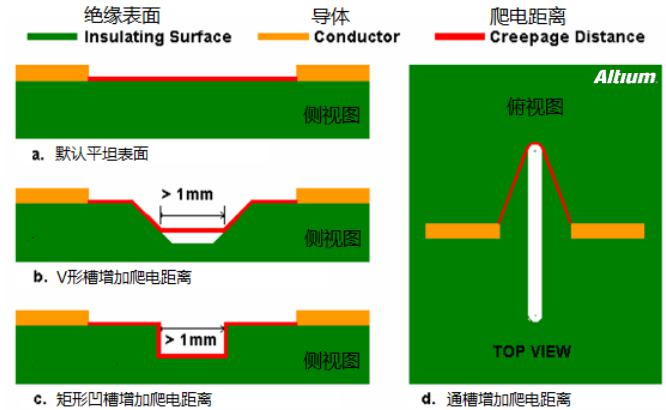

爬電距離(Creepage): 通過沿著絕緣材料表面測量的兩個導電對象之間的最短路徑。如下圖所示。

?????????如下圖為包含有絕緣屏障或電路板上加開空氣槽的PCB設計例子,更能清楚明了地了解爬電距離和間距的不同。 ???????

如何解決間距不足的問題

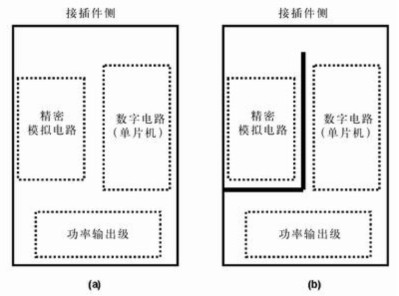

??????間距是在空氣(視線)中測量的,因此在布局層面可以做到合理布局,以減少所需的間距。通過使用絕緣材料并且在可能的情況下通過雙側組裝可以實現間隔的顯著減小。絕緣材料可以是高壓節點之間的片狀屏障。由于高的部件是表面安裝的,可以將需要間距的電路放置在板的相對側上。處于相同電位的相同高電壓電路內的節點通常需要注意與低電壓電路間距。一種好的方法是在電路板的頂部放置高壓電路,在底部放置低壓電路,用于控制和監測。低壓電路通常不具有高壓電路所所需的邊界表面(殼體)爬電要求。

如何解決爬電距離不足的問題

?????我們知道,爬電距離是絕緣表面上的電節點之間的間隔。在我們的討論中,這意味著PCB表面或內部層上的導體之間的空間。但是進一步擴展元件將受到產品包裝體積的約束,因此需要有一些其他策略,在允許更高的封裝密度情況下,同時滿足所需的爬電距離。

上圖顯示了用以增加爬電距離的各種情況。

-

a圖表示平坦表面上的正常狀態示。爬電距離是在節點之間的表面上測量的。

-

b圖表示V形槽可以增加節點之間的表面距離。增加的長度僅沿著凹槽測量到其減小到1mm寬度的點。

-

c圖表示矩形凹槽 可以進一步增加表面距離,但是寬度必須為1mm或更大。但是這樣的凹槽比V形槽的加工成本更貴。

-

d圖表示PCB上開通槽(大于1mm寬度的槽)可以大大增加表面距離。這是增加爬電距離并且最具成本效益的最簡單的方法。然而,它在一個方向上需要相當大的自由空間。

-

計算各電壓等級下導線間距的標準

????????PCB走線之間的適當距離對于避免電導體之間的短路至關重要。不幸的是,這個問題沒有單一的解決方案。存在各種工業和安全標準,根據電壓,應用和其它因素規定不同的間隔要求。這里我提供一些注意事項,幫助您確定PCB導線之間的適當距離。

??????當產品必須通過某個安全機構認證時,各安全檢測機構都有一系列用以滿足特定的絕緣要求的標準。在這種情況下,找到所需的間距是很方便的。例如,在美國,對于大多數市電或電池供電的信息技術設備,最小允許PCB間距應根據標準UL IEC60950-1第2版表2K,2L,2M或2N確定。這些表格指定了各種絕緣等級的所謂安全間距和“爬電距離”。

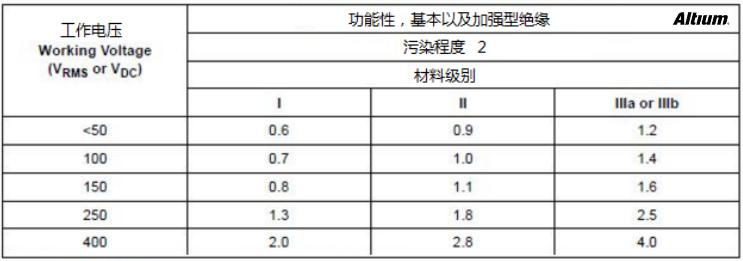

??????所需的等級取決于所在電路的位置。當考慮給定設計的間距和爬電要求時,要考慮污染程度和絕緣類型的組合。污染程度通常指,周圍空氣中或高壓節點之間的表面上的灰塵,濕氣和其他顆粒物質的含量。 該標準規定了功能性,基本,補充,雙重和加強絕緣。這些絕緣定義相當復雜。爬電距離的標準也跟這些絕緣等級的不同而不同。如下圖所示為標準IEC60950-1所要求的爬電距離。在不同電壓等級下所需要的最滿足的最小爬電距離。下表的數據使用與基本絕緣等級,如果是雙重或者加強絕緣等級,數據需要翻倍。

? ? ? ??

???????例如,當擊穿可能性高或接近危險電壓時(例如在電源電路和低壓次級電路之間絕緣的情況下),需要雙重或加強絕緣。在這種情況下,要分離PCB上的這些電路,需要將相應表中的所需最小爬電距離加倍。表中以mm為單位(1 mm≈40mil)。

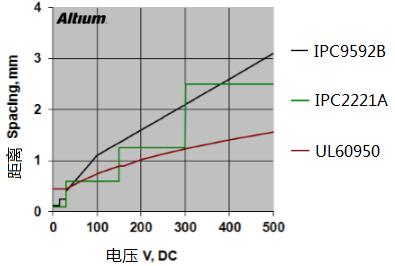

???????對于不符合UL60950-1安全標準的產品,設計師通常參照IPC-2221標準來確定電氣安全間距。它在全世界被廣泛接受為用于商業和工業應用的通用PCB設計標準。IPC-2221A的表6.1規定了不同電壓,高度水平和涂層所需要的最小導體間安全間距。不過IPC-2221A標準自從1998年引入后,數據幾乎沒有再修正過。因此其數據可作為大致參考,在實際設計中還是需要根據具體問題進行適當調整。

???????最近的IPC-9592標準是用于功率轉換電路,提供了線性功能間隔要求:SPACING(mm)= 0.6 + Vpeak×0.005。線性函數看起來更為直觀明了。然而,經常會根據此公式算出很高的間隔數值。因此后來的修正中,采取了不同級別的參數值,來適應不同電壓等級的安全距離的要求。如小于15V用0.13mm,15V和30V之間用0.25mm,30V到100V之間用0.1 + V×0.01來取代。這樣計算出來的安全距離就更為合理。

???????作為參考,下面的圖表為三種不同標準在不同電壓等級下所需安全間距的比較。其曲線應用與功能性絕緣等級。

-

IPC2221A(用于PCB未經涂層coating處理);

-

IPC9592B(常用于功率轉換電路);

-

UL60950(用于功能性絕緣等級,表格5B,40V/mil電氣強度)。

??????當產品符合UL標準時,需要在UL標準中選擇適當的表格。首先根據電路的位置確定絕緣等級,然后從表2K-2N中根據工作電壓,污染等級,PCB材料組和涂層找到所需的最小間隔。

??????如果產品不屬于UL標準范疇,盡可能使用IPC-2221B(或IPC-9592B電源電路)所推薦的距離。然而,如果PCB上的空間嚴重不足,需要選擇更小的間距,只要它仍然能夠承受測試電壓明顯高于走線之間的峰值電壓的要求即可。

電子發燒友App

電子發燒友App

評論